小型氟盐冷却高温堆一回路系统动态建模及仿真

刘亦然,朱建敏,卫丹靖,张 薇

(中广核研究院有限公司 热工水力与瞬态分析研究所,广东 深圳 518000)

0 引言

氟盐冷却高温堆(Fluoride-salt-cooled Hightemperature Reactor,FHR),是一种新型热中子反应堆。该堆融合了高温气冷堆的高温高燃耗技术,熔盐堆的高温低压熔盐冷却技术和液态金属反应堆的非能动安全技术,相比于传统反应堆,其在安全性、经济性和环境适用性等方面具有显著优势。氟盐冷却高温堆最早由美国橡树岭国家实验室的Charles W.Forsberg 等人于2003年提出[1],开展了第一个氟盐冷却高温堆概念设计。之后,加州大学伯克利分校、威斯康辛大学麦迪逊分校,都有开展氟盐冷却高温堆的研究工作[2-4]。在国内,中国科学院上海应用物理研究所于2011 启动了钍基熔盐堆研究,2MW 液态燃料熔盐实验堆正在建造[5]。西安交通大学基于反应堆小型化、模块化、可移动化的要求,提出了20MWt的TFHR 概念设计[6]。于2020 年启动的“固有安全一体化小型氟盐冷却高温堆技术研究”项目,旨在完成具有自主知识产权的小型氟盐冷却高温堆FuSTAR(Fluoridesalt-cooled high-Temperature Advanced Reactor)概念设计,并针对其中的关键科学问题开展研究[7]。FuSTAR 应用目标定位为偏远内陆地区、军事基地,故其负荷需求变化幅度较大,且对控制系统的自主化要求较高,需要开发出一套针对FuSTAR 的先进控制系统。

针对氟盐冷却堆的仿真模拟,国内外已做了很多工作。2016 年,Jian 等使用CFD 方法对氟盐冷却堆的热工水力特性进行了模拟[8];2017 年,上海应用物理研究所的谢雪松等,利用修改后的RELAP5-MS 系统分析程序,建立了一体化小型氟盐冷却高温度模型,并对满功率运行状态下的反应性引入事故和失热阱事故进行了分析[9];2020年,加州大学伯克利分校的A.J.Novak 等给出了球床氟盐堆的多尺度热工水力精细全堆芯模型[10]。但是,目前已开发的模型要么复杂性很高,无法用于控制系统的设计,要么只是针对单一部件,无法做到对整体系统的模拟。为设计针对FuSTAR 的先进控制系统,亟需开发出一套在保证足够准确性基础上,并足够简单且完整的动态模型。目前,还未报告有开展类似的工作。

动态模型是进行控制系统设计和仿真的基础,因为其从基本动力学层面上给出了输入与输出变量之间的作用关系。本文基于小型氟盐高温冷却堆FuSTAR 的初步概念设计,从流体质量守恒定律、能量守恒定律、动量守恒定律出发,建立了FuSTAR 一回路系统的动态数学模型,并且进行了数值仿真计算。结果显示,模型可用且精度足够。此动态模型可以用作后续先进控制器的设计。

1 FuSTAR

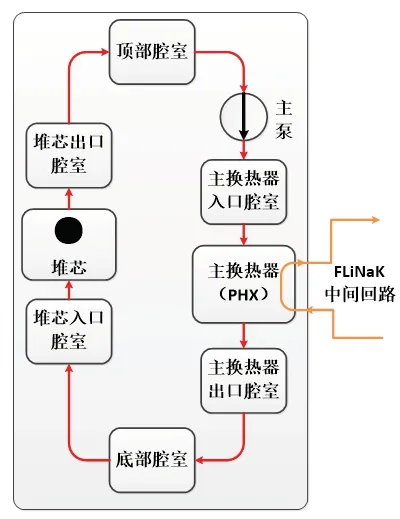

FuSTAR 采用模块化设计,分为堆本体、中间换热回路、动力循环系统和非能动余热排出系统4 个模块。其中,堆本体采用一体化设计,包含反应堆一回路系统。本文建模对象为一回路系统,故着重介绍堆本体中一回路系统各个设备。FuSTAR 燃料采用TRISO 颗粒,堆芯采用螺旋十字燃料元件,六边形组件设计,全堆芯按照六方栅格方式布置。一回路以常压的一回路FLiBe 熔盐为压力边界,压力容器内沿周向等角度布置3 台FLiBe-FLiNaK主换热器(PHX),在主换热器每个间隙各设置一台辅助换热器,非能动地排出余热。堆芯冷却剂出入口温度范围为650℃~700℃。反应堆一回路采用一体模块化布局,在功率运行工况中,辅助换热器不参与换热;在事故工况中,辅助换热器起到余热排出的作用。图1 为FuSTAR 一回路系统简图,图中反应堆被划分为几个单元,并假设每个单元的参数(温度、压力、流量)是集总的。

图1 FuSTAR一回路系统简图Fig.1 Schematic presentation of the primary loop of the FuSTAR

2 一回路系统建模

图1 为FuSTAR 一回路系统简化模型,一回路系统划分为6 个体积单元,分别为堆芯、堆芯出口腔室、主换热器入口腔室、主换热器、主换热器出口腔室及堆芯入口腔室。在堆芯被加热的FLiBe 冷却剂从堆芯出口腔室流入主换热器入口腔室,然后在主换热器将一回路热量传递到中间回路LiNaK 冷却剂中。主换热器中,冷却剂从入口腔室进入换热管中,最后从出口腔室流出,返回堆芯。

2.1 堆芯中子动力模型

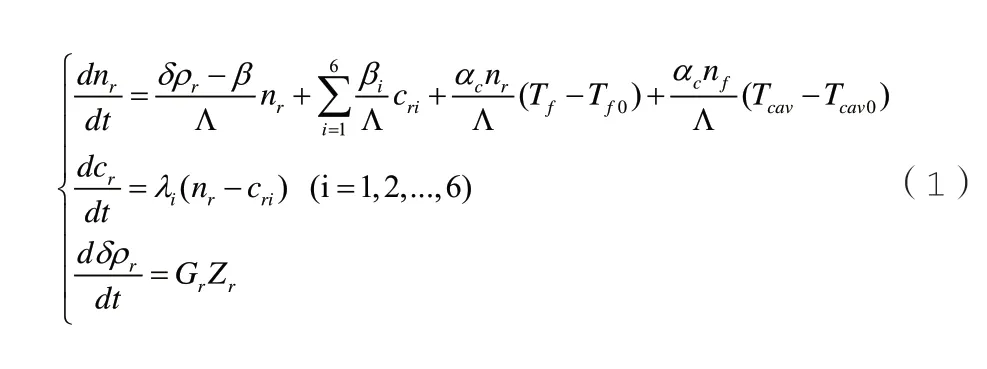

FuSTAR 为小型反应堆,功率分布对其运行影响很小,故使其堆芯物理模型用简化的六族点堆中子动力模型,动态方程如下:

式(1)中:nr为相对中子密度,cri为第i族相对中子先驱核密度,β为所有缓发中子份额之和,βi为第i族缓发中子份额,λi为第i族缓发中子时间常数。αf和αc分别为燃料温度和冷却剂温度反馈系数,Tf为燃料平均温度,Tf 0为稳态燃料平均温度,Tcav和Tcin分别为冷却剂平均温度和堆芯入口冷却剂温度。Tcav0为稳态冷却剂平均温度,ρ为控制棒引入的反应性。Gr为控制棒反应性价值,Zr为控制棒棒速。

2.2 堆芯热工动力学模型

堆芯热工动力学模型采用平均通道等效近似来处理,由于堆芯物理模型为点堆方程,因而燃料仅采用一个节点。由于采用集中参数法,为了更准确地近似冷却剂平均温度,冷却剂则需要划分很多节点,但由于燃料节点数的限制,冷却剂则采用两个节点[11]。冷却剂各个节点的能量守恒方程采用以出口参数为集总参数的模型,相比于采用进、出口平均参数的集总参数模型而言,具有无初始负偏移,且具有一定的精度的特点[12]。冷却剂节点的出口温度作为控制体内的平均温度,另外在计算燃料与冷却剂间换热量时采用第一个冷却剂节点的出口温度作为堆芯冷却剂的平均温度。燃料节点、两个冷却剂节点的能量守恒方程如下:

式(2)中:Tf为燃料平均温度,Tcav为堆芯冷却剂的平均温度,Tco为堆芯出口冷却剂温度,Tlp为堆芯入口冷却剂温度,即下腔室出口温度,P0为反应堆功率值,μf为堆芯燃料的总热容量,即燃料质量与比热容的乘积,μc为冷却剂的总热容量,即冷却剂质量与比热容的乘积,f为燃料中产生热量占总功率的份额,Ω 为燃料和冷却剂间的换热系数,Wc堆芯冷却剂流量,Cp,f为堆芯燃料的定压比热容,Cp,c为堆芯冷却剂的定压比热容。

2.3 腔室模型

假设腔室传热过程中没有热损失。堆芯出入口腔室、顶部腔室、底部腔室以及主换热器出入口腔室的动态性能可以使用一阶常微分方程表示。其动态方程如下:

堆芯出口腔室:

式(3)中:Mcop为堆芯出口腔室流体质量,Cp,cop为堆芯出口腔室流体比热,Tcop为堆芯出口腔室温度,Tco为堆芯出口温度,Wp为冷却剂流量。

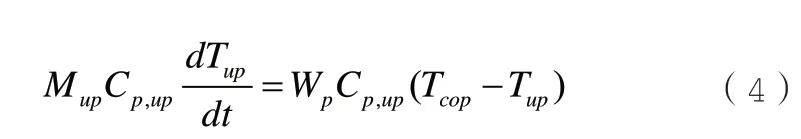

顶部腔室:

式(4)中:Mup为堆芯出口腔室流体质量,Cp,up为堆芯出口腔室流体比热,Tup为堆芯出口腔室流体温度。

主换热器入口腔室:

式(5)中:Mpip为主换热器入口腔室流体质量,Cp, pip为主换热器入口腔室流体比热,Tpip为主换热器入口腔室流体温度。

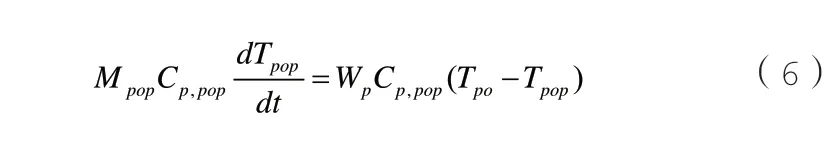

主换热器出口腔室:

式(6)中:Mpop为主换热器出口腔室流体质量,Cp, pop为主换热器出口腔室流体比热,Tpop为主换热器出口腔室流体温度。

底部腔室:

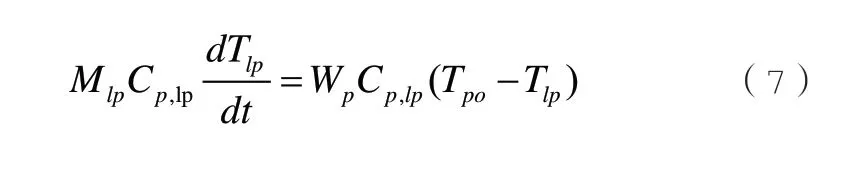

式(7)中:Mlp为底部腔室流体质量,Cp,lp为底部腔室流体比热,Tlp为底部腔室流体温度。

堆芯入口腔室:

式(8)中,Mcip为堆芯出口腔室流体质量,Cp,cip为堆芯出口腔室流体比热,Tcip为堆芯出口腔室流体温度。

2.4 主换热器模型

在功率运行工况下,主换热器一二侧的氟盐流体皆处于液相,且压力基本维持在常压。故可以忽略压力项对流体物性的影响,仅需要考虑能量守恒方程。由此可以得到主换热器一二次侧简化换热模型:

式(9)中:Tp为一次侧流体平均温度,Tpi为一次侧流体入口温度,Tpo为一次侧流体 出口温度,Tm为金属管壁平均温度,Ts为二次侧流体平均温度,Tsi为二次侧流体入口温度,Tso为二次侧流体出口温度,Ap为一次侧换热面积,ρp为一次侧流体密度,ρs为二次侧流体密度,Cp为一次侧流体比热,Cs为一次侧流体比热,△Lp为一次侧换热管节点长度,△Ls为二次侧换热管节点长度,Kpm为一次侧换热系数,Ksd为二次侧换热系数,Cs为二次侧流体比热。

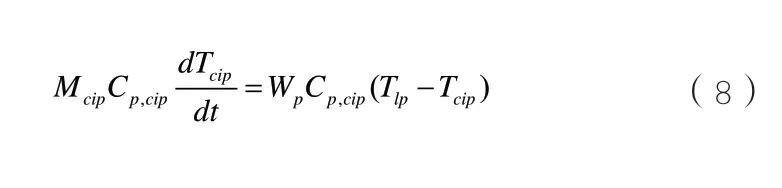

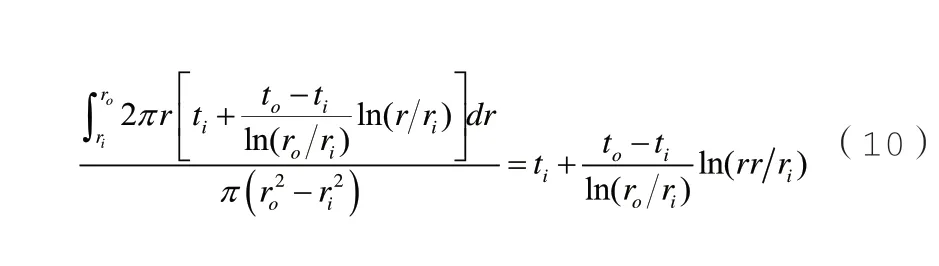

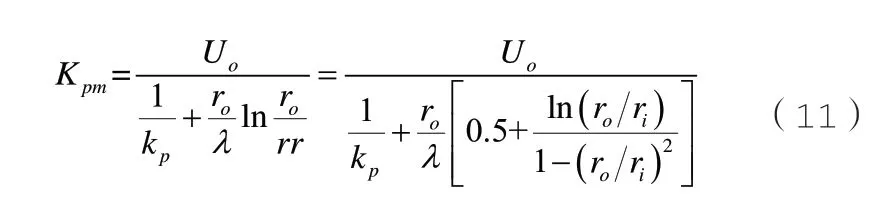

当考虑金属管壁的热阻时,式(9)中一次侧能量方程的Tm为金属管壁控制体内的平均温度,而非管壁内表面或外表面温度。该平均温度采用式(10)的等号左侧项表示公式进行计算。计算一次侧与管壁间的总换热系数时,需要考虑到部分管壁热阻,而该热阻是由金属管壁中与金属管平均温度相等的位置处的半径rr决定,其计算公式如下:

式(10)中:ti,to为金属圆筒壁的内、外表面温度;ri,ro为金属圆筒壁的内径和外径。

式(10)中等号左侧项为稳态时金属圆筒壁中的温度在径向上的平均值,而等号右侧项为半径为rr处的温度。求解上式可以解得rr,代入下式得:

式(11)中:λ为金属管的导热系数,kp为一次侧流体与外管壁的对流换热系数,Uo为一次工质与管壁间的换热湿周。

同一次侧流体与金属管间换热系数的计算类似,式(9)中的二次侧流体与金属管间换热系数Ksd需考虑部分金属管热阻,其计算公式如下:

式(12)中:ks为二次侧流体与内管壁间的对流换热系数,Ui为二次工质与管壁间的换热湿周。

另外,需要指出:氟盐冷却堆中,冷却剂的流体特征普朗特(Pr)数在10~20 范围内,雷诺(Re)数在1×104左右,故上式中的流体与内壁间对流换热系数kp和ks采用Dittus-Boelter 公式计算。

2.5 一回路流量系统模型

一回路流量由主泵控制,主泵动态模型如下:

根据动量方程,沿一回路进行积分可得:

式(13)、式(14)中:n为主泵转速,Jg为主泵转动惯量,Tem为电磁转矩(未考虑 电机模型),Tfri为主泵摩擦转矩,Th为水力转矩,Ppump为主泵驱动压头,△Pf为一回路摩擦压降。

一般情况下主泵摩擦转矩可以用下式计算得到:

式(15)中:kω为常数,由实验得到。μ为经验值,一般取1.7~2.4。本文取2。

2.6 控制系统设计

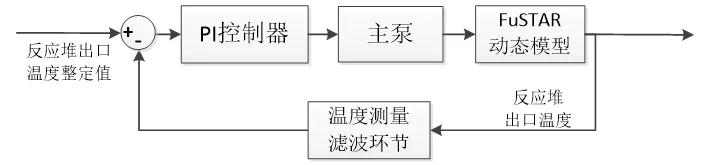

为验证模型的闭环动态响应,需要建立控制系统。本文为FuSTAR 一回路系统建立了两个控制回路,分别为反应堆核功率控制回路和堆芯出口温度控制回路。核功率控制回路通过调节控制棒的位置实现对核功率的控制,堆芯出口温度控制回路通过调节一回路流量,间接影响堆芯换热,从而实现对堆芯出口温度的控制。图2、图3 分别为功率控制和反应堆出口温度控制回路简图。

图2 功率控制回路Fig.2 Power control loop

图3 反应堆出口温度控制回路Fig.3 Reactor outlet temperature control loop

2.7 整体仿真模型建立

将上文中所建立的数学模型写入到S-Function 中,并集合到MATLAB/Simulink 中,可以建立对一回路系统的整体仿真模型。该模型包含反应堆模块、主换热器模块、一回路流量系统模块、控制系统模块。Power Schedule模块作为给出外部负荷需求的模块。一回路整体仿真模型如图4 所示。

图4 一回路系统Simulink总图Fig.4 System diagram of the primary system in Simulink

3 仿真结果与讨论

3.1 稳态响应

表1 中给出了在典型功率平台100%FP,90%FP,50%FP,15%FP 下,一回路主要参数仿真值与设计值的对比。从表1 中的对比结果可见,稳态误差在0.5%以内,说明动态模型在稳态工况下可以很好地符合设计值。

表1 稳态仿真结果与设计值对比Table 1 The comparison of the steady state results between simulation and design value

3.2 瞬态响应

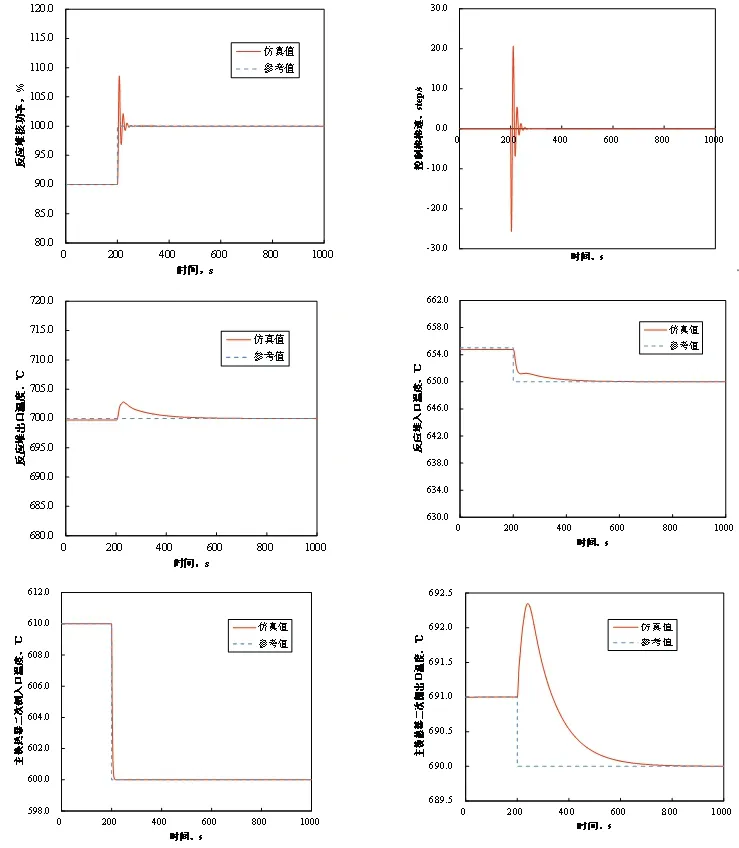

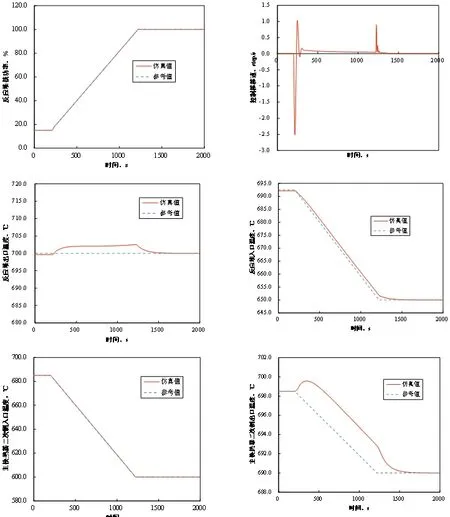

选取了阶跃升降负荷瞬态与线性升降符合瞬态,以验证所建立动态模型的闭环响应特性。图5 为100%FP 阶跃降负荷至90%FP 瞬态中主要参数变化值,图6 为90%FP阶跃降负荷至100%FP 瞬态中主要参数变化值,图7 为100%FP 线性降负荷至15%FP 瞬态中主要参数变化值,图8 为15%FP 线性升负荷至100%FP 瞬态中主要参数变化值。以上瞬态的触发时间都为200s。

由图5 可见,在阶跃降负荷瞬态中,核功率在瞬态发生的初期存在一定的波动,随着控制棒的动作最终波动衰减到目标值。反应堆出口温度由于功率下降,换热量减少,在瞬态初期会有短暂下降的过程,后由于温度反馈效应及控制系统的动作,最终可以回到目标参考值附近。二回路出口温度在瞬态初期下降,之后在600s 左右达到目标值。由图6 可见,在阶跃升负荷瞬态中,核功率一开始会有超调现象,符合阶跃瞬态的特性,之后随控制棒的下插,最终核功率稳定在100%FP。由于核功率的超调现象,反应堆出口温度在瞬态初期会有短暂的升高,之后由于控制系统作用,又回到700℃的目标值。由图7 可见,线性降负荷瞬态中,由于瞬态过程较慢,核功率可以很好地控制在目标值附近。仅在瞬态末期核功率会出现小幅的波动。此时,控制棒也出现了小幅的动作。而反应堆进出口温度在瞬态发生的过程中,都略低于参考温度。由图8 可见,线性升负荷瞬态中,核功率可以很好地控制在目标值附近。而反应堆进出口温度在瞬态过程中,略高于参考温度。

图5 100%FP阶跃降负荷至90%FP主要参数瞬态响应Fig.5 Main parameters responses of load step decrease from 100%FP to 90%FP

图6 90%FP阶跃升负荷至100%FP主要参数瞬态响应Fig.6 Main parameters responses of load step increase from 90%FP to 100%F

图7 100%FP线性降负荷至15%FP主要参数瞬态响应Fig.7 Main parameters responses of load ramp decrease from 100%FP to 15%FP

图8 15%FP线性升负荷至100%FP主要参数瞬态响应Fig.8 Main parameters responses of load ramp increase from 15%FP to 100%FP

结果表明,瞬态过程中,各参数的瞬态响应符合氟盐堆特性,并且最终各参数都可以控制在目标值附近,误差在2%以内,说明动态模型可以较好地模拟FuSTAR 一回路系统的动态特性。

3.3 控制系统适用性讨论

功能上氟盐堆的控制机构与其他核反应堆的相似。温度、压力、流量、水位,中子通量为主要需要监控的过程变量。而氟盐堆独特的冷却剂、材料、核燃料特性,对控制系统具有特殊的要求,下面就氟盐堆控制系统适用性做简要的讨论:

1)高冷却剂温度导致无法直接使用任何低温堆的控制设备,需要考虑耐高温控制设备。

2)氟盐在一定条件下的腐蚀性,需要添加冷却剂化学成分的监测与控制。

3)由于氟盐堆高负燃料温度反馈系数,其具有自带的负荷跟踪特性,故在控制系统设计中,需要利用其固有特性,减少反应性波动。

4)氟盐堆由于反应堆鲁棒特性,冷却剂沸腾裕量足够,以及一回路低压力边界,其设备的运行压力主要存在与二次侧换热器,故反应堆控制系统的设计,目标应将二次侧换热器的材料压力降至最低。

5)氟盐泵的流量需要525kg/s 的能力,粗略估计支持这样流量的泵轴功率需要200kW。由于高功率控制电子元件导致的低可靠性,过去变速控制泵一般在核电站中很少使用,然而在近几十年中,高功率固态电子元件在可用性和可靠性上具有很大提升,故可以考虑流量控制策略。

4 结论

本文基于能量守恒定律、质量守恒定律、动量守恒定律,首次建立了小型氟盐冷却高温堆(FuSTAR)一回路系统的完整动态数学模型。该动态模型包含反应堆堆芯物理模型、反应堆热工水力模型、腔室换热模型、一回路流量模型,以及各种执行机构与探测器。设计了功率控制回路与反应堆出口冷却剂温度控制回路,并将该动态模型与控制系统应用于MATLAB/Simulink 平台上,建立了针对FuSTAR 的仿真计算平台。在仿真平台上,进行了稳态与瞬态仿真计算。仿真结果表明,动态模型的稳态与瞬态响应特性都可以很好地符合设计需求。该动态模型可作为后续FuSTAR 先进控制模块设计的基础。