延迟焦化分馏塔底过滤器热备用

王军民

(中国石化塔河炼化有限责任公司,新疆 库车 842000)

1 .基本情况介绍及存在的问题

1.1 分馏塔底过滤器焦粉焦片的来源

中国石化塔河炼化有限责任公司常使用减压、焦化装置设计加工塔河劣质稠油,采用原油经常压蒸馏后,常底渣油进焦化装置,焦化反应的油汽进入分馏塔下部,焦化蜡油以回流、内回流、返回分馏塔底的循环加工工艺流程。分馏塔底过滤器有两组正常生产时投用一组,另一组过滤器处于冷备用状态。2.2 Mt/a延迟焦化装置分馏塔底过滤器内的焦粉形态有片状焦和粉状焦两种形态,通过对这两种焦炭形态进行分析,发现片状焦有两部分组成:分馏塔人字挡板上脱落下来的片状焦和焦炭塔换塔后小吹气造成的大油气线内焦层剥落而产生的片状焦。粉末状焦是在焦炭塔生焦后期及换塔后小吹汽阶段随焦炭塔内泡沫层携带到分馏塔的焦粉[1]。

焦炭塔是间歇性操作,每一个工况都会对分馏塔的操作造成影响,焦炭塔来的油汽进入分馏塔下部,与常渣及循环蜡油换热后,重组分落入塔底,携带的片焦及粉末状焦进入分馏塔底过滤器。综上所述,分馏塔底过滤器堵塞具有突发性,冷备用的分馏塔底过滤器不足以应对上述情况的发生。分馏塔底过滤器的操作可能会由于分馏塔底温度较高,介质易结焦,自燃点低,冷态的过滤器在切换时容易泄漏,引起安全事故。

1.2 相关概念

热备用状态:是指该设备已具备运行条件,经一次合闸或简单快速的操作即可转为运行状态的状态。

循环比:循环油量和新鲜原料油量的比值。是对延迟焦化装置处理能力、产品性质及其分布都有影响的重要操作参数[2]。

1.3 分馏塔底过滤器冷备用的局限性

延迟焦化分馏塔底过滤器有两组正常生产时投用一组,另一组过滤器处于冷备用状态即分馏塔底备用过滤器清焦回装,赶空气试压合格,充满50~70 ℃的蜡油放置。投入使用的分馏塔底过滤器运行过程中,焦粉、焦片随着分馏塔底油进入过滤器造成过滤器前后压差上升,过滤器堵塞,影响辐射泵的正常运行,这时需要切换备用过滤器,由于备用过滤器处于冷态,切换时需要预热就具有以下不足之处:

(1)应对突发情况不能及时投用,会造成辐射流量波动。分馏塔底过滤器从开始引新的50~70 ℃的蜡油置换到引分馏塔底油预热直至切换正常耗时在40~90 min之间,滞后性十分严重,冬季尤为突出。

(2)根据焦粉来源分析,过滤器堵塞具有突发性,分馏塔底油温度在360 ℃左右,短时间内快速投用备用冷态过滤器会造成法兰泄漏,重油泄漏一旦控制不当会有着火的风险,引发此生事故。

(3)抗波动能力差,会造成次生事件或事故的发生,如:加热炉炉管结焦,联锁触发停泵,停炉等等给装置的安全生产造成了很大的威胁。

(4)分馏塔底过滤器前后均有两道阀门,根据系统流程图入口第一道阀门,出口第二道阀门处有存焦现象,导致阀门关不严,有轻微的泄漏。剩下的两道阀门,在切换备用过滤器时,吹扫置换可以带走阀门处的存焦,关阀后不存在泄漏的情况,这样在一组过滤运行过程中,另一组过滤器长期处于冷备用状态,进出口两道阀门之间由于微泄漏产生的存油,在不流动及长期放置的情况下有凝结及结焦的倾向,在切换过程中带到辐射泵会影响辐射泵及加热炉的运行,经观察每次切换过滤器后,辐射流量都会有波动,且流量波动时辐射控制阀处有卡焦的声音。

为了解决以上问题,根据现场流程及数据分析,提出了分馏塔底过滤器热备用流程优化方案。

2 流程优化后的热备用

2.1 蜡油的循环形式及其性质

塔河炼化延迟焦化采用较大循环比,蜡油基本不出装置,蜡油以内回流、返回分馏塔底的形式与常渣混合后一起通过分馏塔底过滤器作为焦化炉进料[3]。根据计算塔河炼化2#焦化的循环比在0.8左右,循环油在辐射进料量的占比是43 %,蜡油在分馏塔的抽出位置决定了其性质。取塔河炼化LIMS系统中2020—2021年20组分析数据求平均值,结果如表1所示。

表1 塔河蜡油、常渣的主要性质

2.2 热蜡油作为预热介质的分析

以目前的蜡油不出装置在分馏塔内部循环形式,决定了焦化装置必须大循环比工况下操作,蜡油是辐射油的重要组成部分,蜡油作为过滤器的预热介质有以下优势:

(1)本装置的蜡油冷却后作为机泵的封油使用,是干净的介质,蜡油泵的出口压力1.2 MPa,根据蜡油流程现场压力表,蜡油引入过滤器前作为预热介质压力满足要求。

(2)蜡油的性质比较稳定,从蜡油内回流或机泵的出口处引入不经过换热的蜡油,不存在介质互窜引起蜡油性质大幅度改变的情况。

(3)本装置较大的循环比及蜡油循环流程决定了,引入360 ℃左右的蜡油进过滤器预热,相当于加大了蜡油再次返塔底循环的流量。

(4)热蜡油的温度与分馏塔底控制温度相近,都在360 ℃左右,不存在两种介质相遇由于温差较大而引起的内部变化。

(5)2010年开工到现在,塔河炼化延迟焦化采用大循环比(0.8左右),通过表1数据对比发现,采用较大循环比,蜡油与常渣在分馏塔底充分混合,改善了辐射进料的性质,有利于分馏塔底过滤器的长周期运行。

2.3 流程优化、预热简述

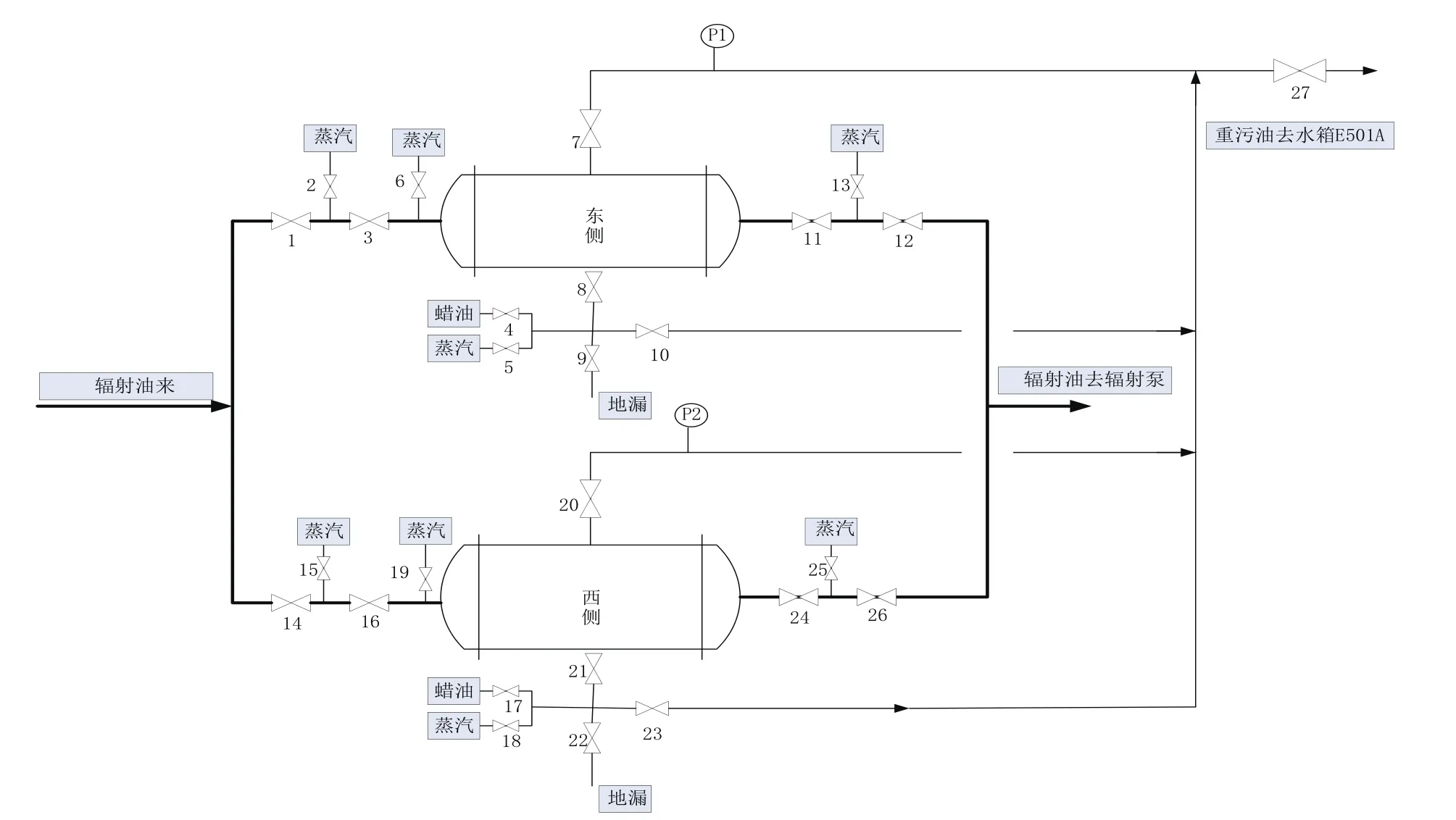

借鉴机泵预热经验,分馏塔底过滤器系统流程如图1所示,备用过滤器的进出口两道阀门均处于关闭状态,备用过滤器经过前期的赶空气、试压及50 ~70 ℃的蜡油置换后,后路改走重污油流程,投用重污油冷却器,保证污油进罐或出装置温度不大于90 ℃,再从蜡油系统缓慢引360 ℃左右的蜡油作为预热介质到入分馏塔底过滤器,待预热到工艺要求的温度后(以过滤器出口去重污油温度为准),打开过滤器入口两道阀,出口第一道阀,关小引入的热蜡油以2~4 t/h为宜,关闭去重污油阀门,过滤器蜡油返回分馏塔底,过滤器预热。

图1 分馏塔底过滤器流程图

3 结语

塔河炼化延迟焦化自2010年开工以来,焦化分馏塔产生的蜡油基本不出装置,蜡油以返塔底及内回流等形式参与循环,采用较大的循环比。蜡油作为循环油改变了辐射油的性质,有利于分馏塔底过滤器系统的长周期运行,引热蜡油作为预热介质,相当于增加了蜡油返塔底的流量2~4 t/h,是安全可靠的。

基于上述分析分馏塔底过滤器预热流程优化后,分馏塔底过滤器一组在运行的同时,另一组过滤器有足够的时间进行前期的准备及预热工作,过滤器由原来的冷备用状态变成热备用状态是可靠的,安全的并有以下好处:

(1)时效性比较强。过滤器热备用后,只有出口一道阀门是关闭的,应急状态下投用比快,10 min之内就能完全投用,相比冷态下的40~90 min能有效缩短投用时间。

(2)提高了装置的抗波动能力。过滤器热备用后投用时间短,能有效地避免因过滤器堵塞引发的辐射泵抽空,加热炉结焦等一系列波动。

(3)过滤器热备用后,切换过滤器时因温变引起的跑、冒、滴、漏的现象可以有效的避免,提高了切换的安全系数,最大限度降低了次生事件的发生,有利于长周期运行。

——记游笔采风感悟