基于储氧率模型的三元催化器失效故障监测研究

吉武俊、张尚月

(1.河南科技大学,洛阳 471003;2.河南职业技术学院,郑州 450046)

0 引言

三元催化器是现代轿车汽油发动机排放系统后处理最为有效的装置之一[1-2]。但车辆行驶里程超过10万km后,三元催化器会出现不同程度的失效现象。一旦行驶里程超过20万km,三元催化器净化尾气的功能会成倍减弱,甚至完全丧失净化功能[3]。本文针对三元催化器的失效故障进行诊断,围绕采用闭环控制发动机的三元催化器失效监测的问题,提出建立三元催化器的储氧率数学模型,设计三元催化器失效的诊断算法,对发动机三元催化器的储氧率模型老化因子进行在线监测。由此确定三元催化器失效诊断的使能条件,从而实现了对三元催化器失效故障的有效监测。

1 三元催化器储氧率模型

三元催化器储氧率模型是表示三元催化器的最大储氧量与燃烧排放物中氧含量之间的关系[4-5]。根据三元催化器入口、出口氧传感器采集到的λ值,建立三元催化器储氧率模型,通过模型估计CeO2的相对氧气覆盖率。三元催化器储氧率模型求解的ROC氧气覆盖率可在线估计催化转换器的转化效率,判别三元催化器的老化程度,可满足控制的实时性要求。三元催化器储氧率η可表示为:

式中 Ostore—三元催化器实际储氧量

OMAX—三元催化器最大储氧量

当发动机运转,三元催化器工作时,η始终在0~1不断变化。η=1时,催化器储存氧达到饱和状态;η=0时,催化器氧处于完全释放状态。

1.1 发动机空燃比处于较稀状态储氧率模型

发动机空燃比处于较稀状态时,发动机燃烧排放物质中氧含量富余。此时一部分与铈氧化物Ce2O3反应生成CeO2储存在催化器,在Ce表面富余O2的反应速率正比于O2的吸附速率。另一部分氧则与HC和CO发生氧化反应,生成CO2和H2O。根据化学反应动力学方程,此时三元催化器的储氧率为:

式中 LOSC— 三元催化剂活性层单位面积

kfill— 吸附速率系数

1.2 发动机空燃比处于较浓状态储氧率模型

发动机空燃比处于较浓状态时,发动机燃烧排放物质中氧含量贫乏。在贵金属Ce表面过量CO的反应速率正比于脱附速率,根据化学反应动力学方程,此时三元催化器的氧释放率为:

式中 kemp—脱附速率系数

θCO—Ce表面CO表面覆盖率

则过量空气系数λ值的定义为:

式中 R—还原剂的浓度

O—氧化剂的浓度

P—燃料燃烧排放物的浓度

当R<P,R/P∝0时,发动机空燃比处于较稀状态;当O<P,O/P∝0时,发动机空燃比处于较稀状态。则过量空气系数为:

式中 λL—发动机空燃比处于较稀状态时过量空气系数

Oex—氧化剂余下气体的浓度

λR—发动机空燃比处于较浓状态时过量空气系数

Rex— 还原剂余下气体的浓度

令λL,R-1=λL,R,则得

由式(6)和式(7)可知,当λ=0时,则排放物为CO2、H2O和N2;若λ>0,则排放物中为NO和O2;若λ<0 ,则排放物为CO和HC。

2 三元催化器储氧率计算

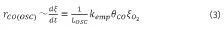

利用simulink建立三元催化器储氧率模型(图1),排气管上游氧传感器信号的变化受空燃比变化的影响。在满足诊断使能条件下,当空燃比为定值时,排气管上游氧传感器信号近似为一常数。三元催化器的型号以及其老化程度决定了铈氧化物吸附、脱附速率常数。取新的三元催化器反应速率常数为1。

图1 面向控制三元催化器储氧率模型

发动机在不同工况下,三元催化器的储氧率受发动机空燃比和流量的影响。在空燃比减小时,排气中有害气体相对增加,而Ce表面氧的储存率随着流量的增加而减小。图2所示为空燃比A/F=13.1时,经过7.5 s后,三元催化器完全释放氧,其储氧率η由1逐渐下为0。

图2 空燃比为13.1时储氧率η的仿真结果

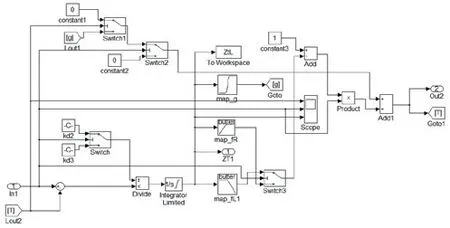

当发动机空燃比增加时,排气中有害气体相对减少,而Ce表面氧的储存率随着流量的增加而加大。随着排气流量的增加,三元催化器氧的储存达到饱和状态。图3所示为空燃比A/F=16.1时,经过13 s后,三元催化器储氧达到了饱和状态,其储氧率η由0逐渐上升到1。

图3 空燃比为16.1时储氧率η仿真结果

3 三元催化器老化诊断算法

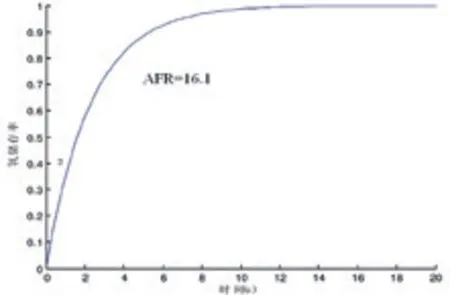

诊断算法的设计思路为:通过把发动机空燃比变稀,让三元催化器在储氧达到饱和状态,再把发动机空燃比变浓,通过计算三元催化器后氧传感器相对前氧传感器的反馈滞后时间来诊断三元催化器的老化程度。

该诊断算法的关键是:①在空燃比变稀过程中,判别三元催化器储存氧是否已经饱和状态;②后氧传感器反馈延迟时间的准确测量;③在排气由稀变浓的过程中,需要了解三元催化器中的氧是否已经完全释放。

由此,式(2)和式(3)可以表示为:

式(9)变化后得:

式中 kgr—劣化因子,分别表示kfill/LOSC和kemp/LOSC

λ—空燃比

当三元催化器的储氧能力越好,劣化因子kgr就越小,发动机空燃比λ由稀变浓过程中,后氧传感器相对于前氧传感器信号滞后的延迟时间变长。随着三元催化器老化程度的加剧,劣化因子kgr会逐渐变大,其储氧能力逐渐降低,则后氧传感器对空燃比λ变化的反馈延迟时间也相应变短。

当发动机空燃比为定值时,在满足诊断使能条件下,三元催化器的温度、发动机工况等对转化效率的影响因素都只在狭小的区间内变化,可以忽略,转化效率受三元催化器自身老化程度的影响就突出了。先将发动机控制在空燃比为16.1附近工作,通过式(2)计算氧储存率η值,当η接近1时,三元催化器氧储存达到饱和。然后将空燃比控制在13.1附近工作,通过式(3)计算氧储存率η值,当η接近0时,三元催化器氧储存枯竭。

计算出此时后氧传感器相对前氧传感器的反馈滞后时间,把此反馈滞后时间称为三元催化器储氧能力时间(Oxygen Storge Capacity:OSC)。将计算出的反馈滞后时间与三元催化器标定的储氧能力OSC临界阈值比较。若计算出的反馈滞后时间小于标定OSC阈值,则判定三元催化器本次诊断存在故障。三元催化器老化诊断算法的流程如图4所示。

图4 三元催化器老化诊断算法的流程

4 三元催化器老化诊断的实验分析

在满足诊断使能条件后,发动机在热怠速工况下,空燃比、排气温度、空间速度、排气压力和排气流均匀性等影响三元催化器转化效率的因素都只在狭小区间内变化,可以忽略。三元催化器自身的老化对其转化效率的影响就突出出来。

判别三元催化器氧储存率是否达到饱和状态,可采用逐渐逼近方法进行测试。试验操作过程分为2个环节。

第1个环节是在发动机满足使能条件下,改变发动机空燃比,使发动机由怠速空燃比闭环控制状态进入稀空燃比开环控制状态(λ=16.1)。测试时间分别为1 s、3 s、5 s、7 s、9 s、12 s、15 s和18 s。

第2个环节是踩下加速踏板,加浓混合气,使发动机由稀空燃比开环控制状态进入浓空燃比开环控制状态(λ=13.1),并做相应时间的测试,消耗掉三元催化器Ce表面的O2。最后使发动机回到怠速空燃比闭环控制状态运行。为了验证所设计老化诊断算法的有效性,分别使用已知正常和老化的同型号三元催化器进行试验。

4.1 正常三元催化器的实验分析

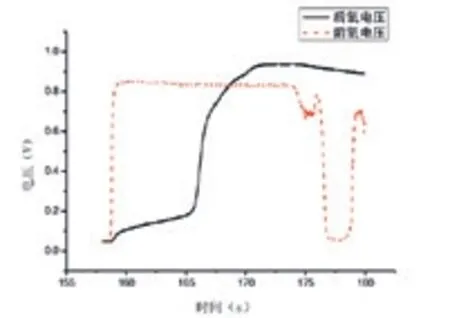

正常三元催化器的试验结果如图5所示。计算图5中空燃

图5 正常三元催化器的试验结果

比由稀变浓时,前氧传感器和后氧传感器信号穿过化学计量与基准电压的时间差,结果如图6所示。通过试验数据得出,正常三元催化器在空燃比变化时,后氧传感器相对于前氧传感器的反馈滞后时间为8 s左右,也就是OSC阈值为8 s。

图6 稀变浓下上游氧传感器电压

4.2 老化三元催化器的实验分析

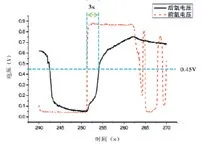

老化三元催化器的试验结果如图7所示。计算图7中空燃比由稀变浓时,上下游氧传感器信号穿过化学计量与基准电压的时间差,结果如图8所示。通过试验数据得出,老化三元催化器在空燃比变化时,后氧传感器相对于前氧传感器的反馈滞后时间为3 s左右,相比正常三元催化器的OSC阈值8 s明显缩短。

图7 老化三元催化器的试验结果

图8 稀变浓劣化催化器下上游氧传感器电压

因此,OSC时间可区分正常和老化的三元催化器。

5 结束语

本文针对三元催化器的失效故障诊断,围绕三元催化器失效故障监测的问题展开研究,得出以下结论。

(1)利用simulink建立基于三元催化器储氧率模型设计的三元催化器老化诊断算法,能够有效诊断出三元催化器的老化程度。

(2)基于劣化因子的分析,通过仿真得出随着里程的增加,劣化因子会逐渐变大,转化效率逐渐减低。空燃比变化对老化三元催化器的后氧相对前氧传感器反馈延迟时间缩短。

(3)通过台架试验,验证了设计的三元催化器老化诊断算法能够准确诊断出催化器是否达到使用极限以及老化程度。且该诊断算法简单、运算量小,适用于车载实时诊断系统。