增产型射孔技术在渤海油田的研究与应用

张明,李进,付建民,韩耀图,张启龙

中海石油(中国)有限公司 天津分公司(天津 300459)

渤海油田经过多年的勘探与开发,部分油田逐年递减率高达14%,面临严峻的稳产增产形势,在开发过程中面临诸多技术难题,如储层污染、高含水、大斜度井作业难度大、低渗低效等。目前,渤海油田常用的增产措施主要包括酸化压裂和新型射孔增产技术。但酸化压裂动用资源多、成本高,而新型射孔增产技术具有工序简单、可操作性强和成本低的特点和优势。通过“十三五”科技攻关和创新实践,渤海油田射孔技术经历了“为生产而射孔”到“为增产改造而射孔”的技术提升,在射孔建立油气通道的同时,兼顾孔道清洁和油井增产的作用[1-4],形成了包含动态负压射孔技术、自清洁射孔技术、水淹层控水射孔技术等多项技术在内的新型射孔增产技术体系,有效提高了射孔完井增产效果和作业效率,延长了油田开发寿命。

1 油田开发技术难点

近年来,渤海油田因储层污染、高含水、出砂和低渗等原因导致的低产低效井逐年增多[5],调整井已逐渐成为渤海老井挖潜增产的主要手段,然而随着油田的逐步开发,调整井地上地下条件日益复杂,部分油田在调整实施阶段,油井产能低、效果较差,具体技术难点表现在以下几方面:

1)中深部地层致密,物性复杂,储层敏感,射孔过程应以降低储层污染、提高和改善渗流能力为目标。

2)沙河街储层油井产能不稳定,易出现低产、产能降低快等现象;东营组合明化镇组储层部分井钻遇泥岩夹层,泥质含量高,储层物性不均,砾石充填防砂效果差,影响油井产能。

3)大斜度井条件下,常规射孔技术需要射孔单独返涌,工序复杂、作业工期长、储层浸泡时间长,易导致产能降低[6]。同时,常规射孔技术孔径不均匀,影响充填效果。

4)“双高阶段”油田开发呈现高含水、高采出程度特征,综合含水高达80%,很大一部分井投产3个月内含水迅速上升至90%。“双高油田”开发过程中压力梯度复杂,钻井及固井过程储层保护难度大,射孔技术需兼顾完善程度;双高油田剩余油挖潜、复杂边底水储层、薄油层、非均质储层高效开发,需要更精准的射孔技术,注重产能建设。

5)以BZ34-2B 平台沙河街/东营储层为例的油田,岩性致密,产量递减快,酸化等措施效果不佳。

2 新型射孔增产技术体系

为了满足上述技术难点需求,通过增产型射孔技术的应用,最大程度地释放油井产能,需结合油藏地质特点,优化射孔技术方案,实现射孔技术与油气藏类型、地质条件、完井工艺和压裂改造等密切结合[7],关注油井产能及生命周期,提升油田开发效果。针对渤海油田射孔技术需求,通过“十三五”科技攻关、理论研究和现场创新实践,通过改良射孔工艺及射孔弹,通过负压降低对射孔带压实的污染,新型射孔弹突破以往传统射孔弹的思维局限,形成了一系列新型射孔增产技术(图1),如动态负压射孔技术、自清洁射孔技术、等孔径射孔技术、高性能气体压裂射孔技术和水淹层控水射孔技术,在连通地层的瞬间便起到炮眼清洁及炮眼造缝的功能,对解堵增产起到积极作用。增产型射孔技术的应用,一方面提高了射孔完井和增产效果及作业效率,另一方面通过保护储层,延长油田开发寿命。

图1 增产型射孔技术体系

2.1 动态负压射孔工艺技术

动态负压射孔的基本原理是在射孔弹爆轰瞬间,在井筒内形成低压区域,和地层压力形成负压差,在压差的作用下射孔碎屑向井筒流动,清洁孔道,同时在高负压作用下,破除射孔压实带,提高孔道渗流能力[8-10]。采用动态负压射孔时,需采用专门的负压弹和射孔枪的组合,在较低的负压或正压条件下产生一个较大的瞬时动态负压值。动态负压射孔过程中的井筒压力变化曲线如图2、图3 所示。由图2、图3可知,静态负压射孔对压实带的改善和孔道清洁作用不如动态负压射孔,动态负压在涌流冲洗作用下形成清洁孔道,孔道直径(宽度)明显加大。对比平衡压力射孔,动态负压射孔能将射孔孔道内清理干净,射孔孔径明显优于平衡压力射孔[11]。

图2 动态负压射孔过程中的井筒压力变化图

图3 静态负压与动态负压对比图

高效负压清洁炮眼射孔通过在常规平衡射孔管柱枪管内加装开孔负压弹,射孔前枪管内压力为大气压,射孔同时负压弹对枪管开孔(不射开套管),射孔后储层与井筒沟通,地层压力瞬间冲击回流至枪管内,反向冲洗射孔孔道及压实带。动态负压值取决于压降的速度和大小,射孔枪管开孔面积越大,射孔枪内容积越大,液体回流至枪管内越快,时间越长,动态负压效果越大。

动态负压射孔技术在应用时,根据地层声波时差或体积密度,将地层分为致密地层和非致密地层。动态负压值选取原则:致密地层(声波时差小于328 μs/m)不易出砂,宜采用大负压值;非致密地层(声波时差大于328 μs/m)有出砂可能,选取适度的负压值防止出砂。

针对致密地层,采用Behrmann公式计算最小负压值,最大负压值取套管或者井下工具强度的70%。

当K>100 ×10-3μm2时,最小负压值计算方法见式(1):

式中:Δp为负压值,MPa;ϕ为孔隙度,%;D为射孔孔径,mm;K为地层渗透率,10-3μm2。

2.2 自清洁射孔技术

研究表明,常规射孔弹射孔后,在射孔压力挤压作用下在孔道附近形成射孔压实带,其渗透率仅为原始地层渗透率的1/5~3/10,严重降低渗透率,影响油井产能[12]。因此,目前的常规做法是在射孔作业完成后再进行造负压返涌,消除射孔压实带和射孔碎屑对孔道流体渗漏的影响,但该种方法工序复杂,对放喷时间依赖较大[13]。

通过射孔弹的结构和弹药类型的改进与优化,研制射孔后可自动清洁孔道压实带和射孔碎屑的自清洁射孔弹,可最大限度保护储层,降低射孔对储层的伤害。该技术原理是通过在药型罩内侧采用一种特殊含能材料,在射孔过程中,随射流进入孔道,并在孔道内瞬间产生高温高压气体,在主孔道附件产生微小裂缝,增加射孔孔道的渗流能力,如图4所示。同时,因高温高压气体的产生,孔道内压力远超于井筒压力,在压差作用下,高压气体携带射孔碎屑快速喷向井筒,返排出孔道碎屑,达到自清洁的效果。此外,自清洁射孔弹采用低碎屑射孔弹技术,与常规超深穿透射孔弹起爆后产生碎屑量相比大幅降低,孔容平均增加110.9%。

图4 自清洁射孔弹射孔孔道示意图

2.3 等孔径射孔弹技术

等孔径射孔弹技术主要适用于解决因井斜大导致的射孔枪不居中,从而使得沿井周的射孔孔眼孔径大小不一致的情况。因孔径的差异,会影响后续压裂充填或水力压裂裂缝的起裂和延伸,也会影响压裂充填防砂的效果。为解决上述偏心射孔孔道不均匀的难题,渤海优选采用等孔径射孔弹,使得在射孔枪偏心状态下(如178 型射孔器最大枪套间隙差为7.2~49.8 mm)各相位的穿孔孔径及穿深保持均匀,保证了后续正常压裂,实现低渗透油气井的增效生产。

为了实现等孔径射孔目的,射孔弹原理采用聚能效应,炸药爆炸后压垮药型罩,使药型罩沿法相方向拉伸成高速金属射流进行穿孔。药型罩采用多元角度结构与药型罩多配方相结合的方案,设计合理的弹壳结构,优化装药形状,最大化利用炸药能量,使药型罩产生的射流形状发生变化,从而调整射流扩孔段长度,达到等孔径效果。

2.4 高性能气体压裂射孔技术

高性能气体压裂射孔技术是射孔与地层压裂相结合的一种增产型射孔工艺技术,通过在射孔弹内添加火箭推进剂,使得射孔过程中产生高能气体压裂射孔孔道,从而实现环节聚能射孔对地层所造成的压实带伤害,有效改善储层孔道的渗透性和导流能力,达到油气井增产增注目的。高性能气体压裂射孔技术的作用机理包括机械作用、震动脉冲作用、高温热作用和化学作用等方面。

该射孔技术具有可降低地层的破裂压力、改善射孔孔眼附近的导流能力,射孔弹燃烧后主要为气体,对储层无污染、压裂射孔后的裂缝不需要支撑剂、设备少、施工简单安全等技术优势,高性能气体压裂射孔管柱如图5所示。该技术主要适用于近井堵塞污染、射孔压实带污染、套变或措施困难井、注水井降压增注等工况。

图5 高性能气体压裂射孔管柱

2.5 水淹层控水射孔技术

为了满足“双高油田”开发控水需求,以提高控水增油效果为目的,在油水两相渗流模型建立基础上,以一定生产时间内的油井累产含水率最低为目标函数,通过迭代优化表皮系数和射孔参数,在常规射孔思路基础上,对比产能、水体锥进方式和无水采油期,优化射孔方式,形成水淹层控水射孔优化技术,如图6所示。

图6 水淹层控水射孔优化技术

研究表明[14-15],相比较套管水平井采用均匀孔密射孔技术而言,采用变密度射孔和定向射孔技术能起到更好的控水效果。分析不同射孔方式下的含水率变化情况,由图7可知,均匀孔密射孔无法有效延缓水体锥进,采用定向射孔方式的含水率曲线明显较裸眼或螺旋均匀密度射孔延缓,可有效延长无水采油期、延缓油藏见水时间。

图7 不同射孔方式下的含水率预测曲线

3 现场应用

自“十三五”科技攻关以来,通过现场创新实践,形成一系列新型射孔增产技术体系,在渤海油田得到广泛应用,射孔增产效果和降本增效成效显著,有效满足了渤海油田射孔增产增效需求。

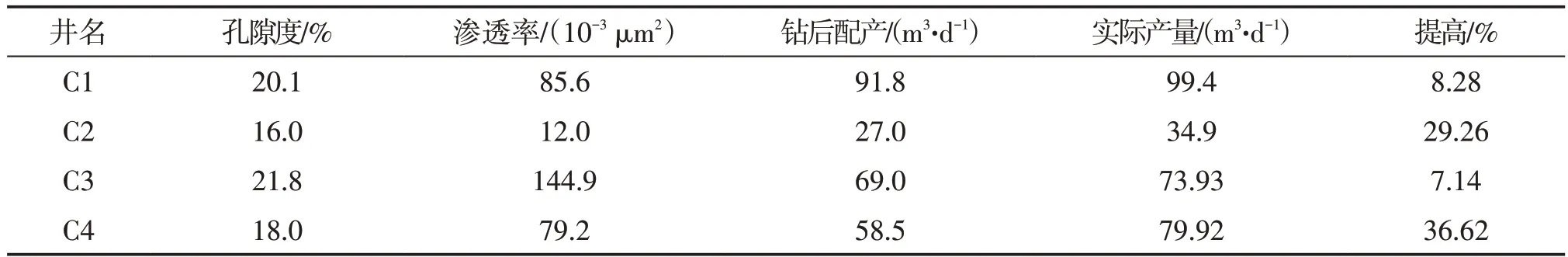

1)保护储层、降低射孔污染和改善渗流能力类射孔技术:动态负压射孔技术在锦州A 油田应用4口井,整体产量提高17%,对比常规负压射孔作业,省略射孔服务工具及放喷工具,动态负压射孔单井节省服务费7 万元,单井节省工期8 h,增产效果见表1;自清洁射孔技术应用于垦利C油田和渤中B油田,共28 口井,改善了导流能力,增产效果显著,油井的产量提高65.34%~82.57%,增产效果见表2。

表1 动态负压射孔技术应用增产效果

表2 自清洁射孔技术应用增产效果

2)大斜度井或定向井特色类射孔技术:等孔径射孔技术主要于旅大A油田和渤中B油田进行了应用,由于该射孔技术的应用,5 口井充填系数提升40%~50%,油井产量整体提高71%,增产效果见表3。

表3 旅大A油田和渤中B油田自清洁射孔技术应用增产效果

3)稳油控水、恢复油井产能类增产射孔技术:新型深穿透射孔技术在渤中D平台4口井中的应用增产效果显著,总体超配产51%,年均贡献产能超配产6.4×104m3,增产效果见表4。高性能气体压裂射孔技术主要应用于渤中G 和渤中H 油田,共计应用3 口井,措施后的产能较配产提高322%,增产效果见表5。水淹层控水射孔技术在渤海绥中E 油田、南堡F油田等多个油田进行了规模化应用,稳油控水效果显著。以南堡F油田F1井应用为例,该井投产产量为配产的167%,含水率仅5.2%,控水增油效果显著。

表4 深穿透射孔技术应用增产效果

表5 高能气体压裂射孔技术增产效果

综上,渤海油田新型射孔增产技术体系已广泛应用于渤中G、垦利C、绥中E、锦州A 等多个油田,有效解决了东营沙河街致密地层产能低、射孔储层伤害、非等孔径导致砾石充填效果差、双高油田高含水问题突出等技术难题,现场应用100余口井,增产效果见表6。

表6 渤海油田增产射孔技术应用效果

4 结论

1)结合渤海油田油藏地质特点和油田开发需求,深入分析了渤海油田开发面临的技术难点,主要包括储层污染、高含水、大斜度井作业难度大、低渗低效等。

2)为了满足渤海油田射孔增产的需求,经过“十三五”科技攻关和现场创新实践,渤海油田形成了一系列新型射孔增产技术,如动态负压射孔技术、自清洁射孔技术、等孔径射孔技术、高性能气体压裂射孔技术和水淹层控水射孔技术等。

3)新型增产射孔技术在锦州A、渤中B、垦利C等渤海多个油田进行了广泛应用,在降低射孔对储层的污染、改善渗流能力、稳油控水、恢复油井产能等方面增产效果显著,有效满足了渤海油田射孔增产增效需求。