基于电化学老化衰退模型的锂离子动力电池外特性*

李晓杰 喻云泰 张志文 董小瑞

(中北大学能源动力工程学院,太原 030051)

当前锂离子动力电池电化学模型存在模型复杂、建模难度大、计算效率低、老化评估效果差的问题,本文提出一种考虑电池衰退老化的机理模型(ADME).本文首先通过有限差分法对伪二维(P2D)电化学模型进行离散降阶处理,得到简化伪二维(SP2D)模型.在SP2D 模型的基础上,基于阴阳两极发生的副反应导致的衰退老化现象,提出一种考虑电池衰退老化的机理模型.其次,使用多变量偏差补偿最小二乘法实现模型参数辨识.最后通过动力电池衰退老化性能循环实验,对比分析了恒流、脉冲工况下SP2D 模型和ADME 模型的终端电压输出.结果表明:ADME 模型较为简单、计算效率和估算精度高,可以有效评估电池容量老化衰退,得到理想的锂离子动力电池外特性曲线.

1 引言

锂离子电池由于具有良好的稳定性、较高的能量密度及较长的使用寿命被广泛应用于纯电动汽车以及各种储能设备中[1,2].电池模型的建立对于电池的能量使用效率及使用安全性具有重要意义[3].根据模型种类不同,可将模型分为描述电池外部特性的等效电路模型(equivalent circuit models,ECM)[4-6]和描述电池内部反应机理的电化学模型.

电池系统具有高度非线性的特点,在工作及静置过程中电池的各项性能参数处于不断变化中[7].ECM 通过各元器件模拟得到电压响应,对前期的试验依赖较大,无法跟踪电池系统内部不断变化的物理量参数,再加上ECM 外延性不强,面对电池循环过程中的性能衰退,无法准确描述电池的真实状态.而电化学模型可以很好地解决上述缺陷,目前应用最广的电化学模型是由Doyle 等[8]开发的伪二维(pseudo-two-dimensions,P2D)电池模型.该模型可以描述电池内部动力学行为,具有模型精确、计算精度高等优点.然而,P2D 模型计算复杂、效率低,提出一种具有较高精度的简化P2D 模型显得十分必要.

Li 等[5]设计了一种等效电路模型,并通过加速老化实验研究了电压曲线和电池老化水平之间的关系.曾建邦等[9]结合物理模型及数学模型对电池内部反应进行描述,并探讨了隔膜孔隙率与扭曲率对锂离子电池性能的影响规律.但仅通过经验公式对电池内部特性进行描述,面对复杂多变的工作环境及电池内部状态,模型输出误差会逐渐增大.Pang 等[10]通过建立考虑电池阴极性能衰退分析的单粒子电解质动力学模型,并结合遗传算法最终实现电池电量估算,但单粒子模型[11]由于过度简化,在精度保持方面有所欠缺,无法保证理想的模型输出值.Gambhire 等[12]通过全电化学模型,研究了电池的副反应动力学及容量损失,但全电化学模型结构复杂,计算效率低下,无法实现工程应用.庞辉和张旭[13]基于多孔电极理论和浓度理论,建立一种锂电池电池学模型的互联观测器,同时实现了电池阴阳极浓度及荷电状态的估计.Jokar 等[14]采用数学和物理的方法对P2D 模型进行简化,并对简化方法进行分析,提出了克服模型缺陷的建议.袁世斐等[15]提出修正边界条件的简化电化学模型,实现了对电池内部电解液浓度分布的估计.黄亮和李建远[16]通过建立单粒子模型,结合电池的固相及液相扩散,对电化学模型进行简化.Li 等[17]建立了一种简化的电化学模型,并建立了荷电状态(state of charge,SOC)与模型参数之间的函数关系,最终实现SOC 的估算.然而,上述模型虽然建立了简化的电化学模型,但没有考虑电池的衰退机理,在长期的电池仿真过程中电池模型输出误差逐渐增大,无法反映电池真实状态.所以,为了得到精确有效的模型输出值,一方面需要增加模型的老化分析模块,另一方面则需要对模型进行简化.

综上,本文建立了考虑电池衰退机理的电化学模型.首先基于简化伪二维(simplified pseudo-twodimensions,SP2D)模型,对电池两极的老化进行分析,建立电化学老化衰退模型(electrochemical aging decay model,ADME);其次利用有限差分法对模型中复杂的偏微分方程进行离散降维处理,求出了电池端电压计算表达式;然后确定模型高灵敏度参数,利用多变量偏差补偿最小二乘法对模型进行参数辨识;最后设计了实验方案,对模型仿真结果进行了验证.

2 电池老化分析

随着锂离子电池的工作时间增加,电极的活性材料逐渐损失,活性粒子的浓度下降,电解液中的杂质也会增多,电荷传递阻抗增大,电极的脱嵌能力下降,从而造成电池性能衰退[18,19].

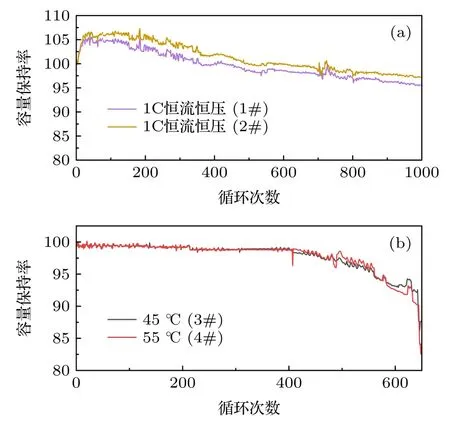

图1 给出了某动力电池100% 放电深度(depth of discharge,DOD)的容量保持率-循环次数实验曲线.其中,为保证实验的可靠性,分别设置25,45 和50 ℃实验条件,实验表明:1#和2#电池,在25 ℃常温下进行1C 恒流恒压充放电,二者容量保持率变化趋势一致,但容量存在偏差,这是由单体电池出厂的不一致性造成的;1000 次循环下容量的保持率在95%左右;高温45 和55 ℃,1C恒流恒压充放电条件下,600 次循环下容量的保持率在92%左右;而在循环实验后期,电池容量保持率出现大幅下降,电池加速衰退老化.在文献[20]的动力电池性能衰退实验中,也表明了相同的变化趋势.结果证明,锂电池在多次循环工作后将出现容量衰减,老化衰退因素的考虑对建立锂离子电池电化学模型尤为重要,直接影响着模型的精度与实用性.

图1 电池循环实验及数据曲线 (a)常温容量保持率-循环曲线;(b)高温容量保持率-循环曲线Fig.1.Battery cycle experiment and data curves:(a)Capacity retention rate-cyclic curves under normal temperature;(b)capacity retention rate-cyclic curves under high temperature.

3 模型建立

本文描述的模型为简化P2D 模型,模型的内部行为描述主要包括:电极和电解质工作过程中的电子守恒和电荷守恒方程,以及描述电化学动力学的Butler-Volmer 公式.模型中一维为x,另一维为粒子的径向尺寸.粒子被认为均匀分布在电池的两极中,在建模过程中每个x处都有粒子嵌入.粒子在r方向上与电极耦合,而电极在x方向上耦合,但是内部没有离子间相互流通的路径.

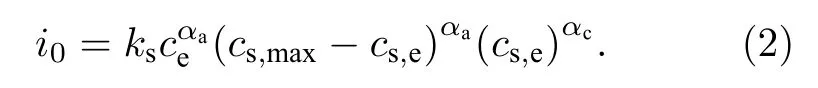

锂离子电池模型由不同偏微分方程组成,简化形式如图2 所示,主要包括阴阳极、阴阳极集流体以及隔膜等.模型参数及相关物理意义如表1 所列[20].

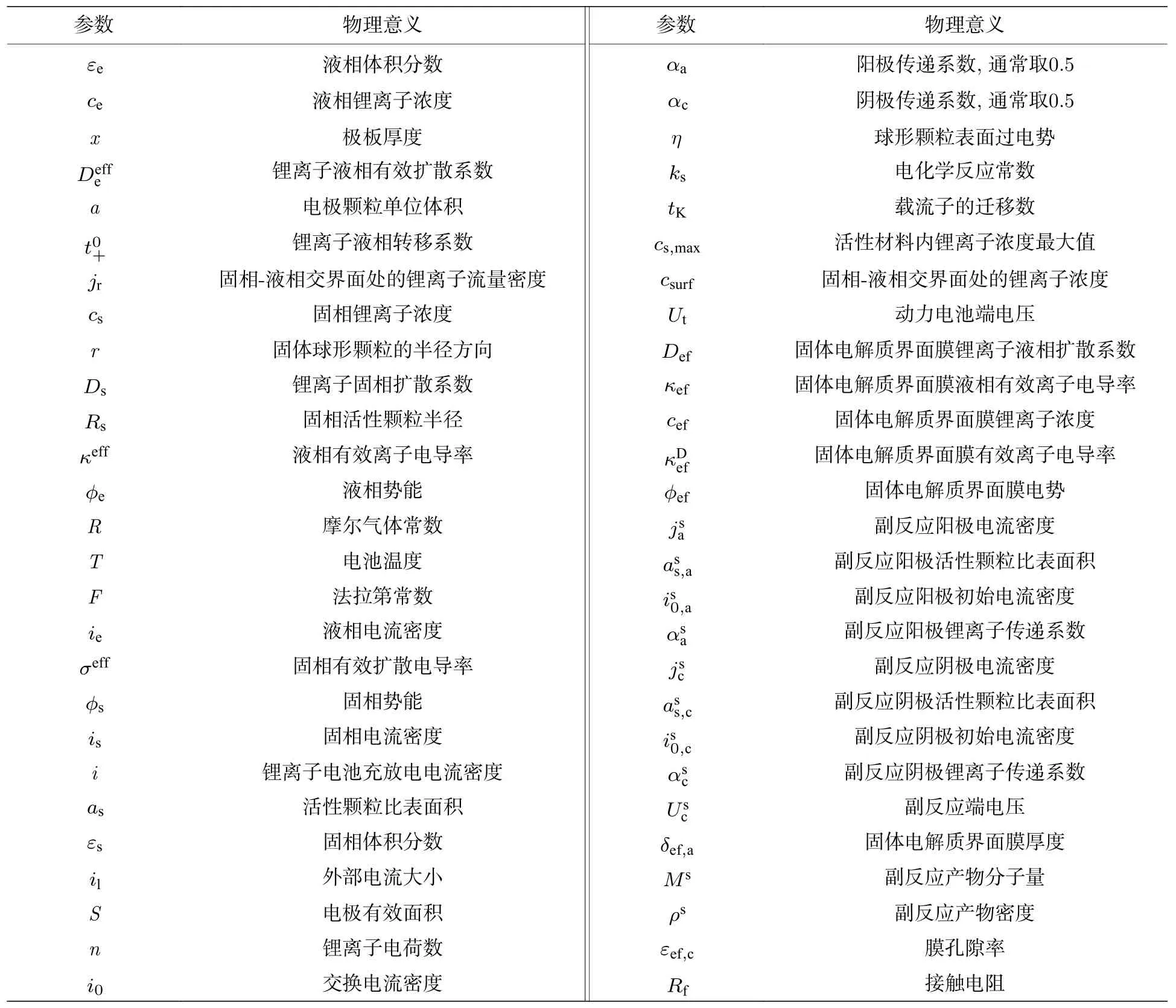

表1 模型参数及相关物理意义Table 1. Model parameters and their physical meanings.

图2 锂离子电池简化模型示意图Fig.2.Schematic diagram of simplified model of lithium ion battery.

3.1 P2D 模型

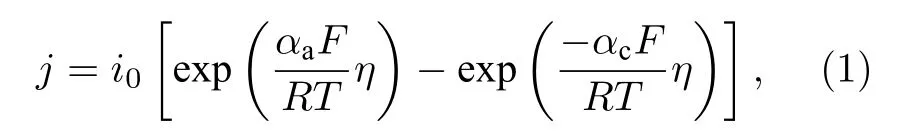

1)Butler-Volmer 动力学

式中,交换电流密度i0的计算过程为

i0变化范围宽泛(10-7—1 mA/cm2),这取决于反应物和产物的浓度、温度和固体电解质界面(solid electrolyte interface,SEI)膜的类型.交换系数αa,αc的典型值一般在0.2—2 的范围内.

2)多孔电极的固相

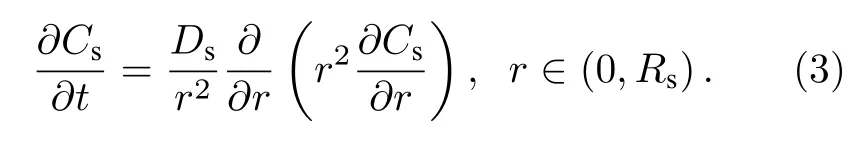

组成电极的活性材料颗粒可近似成球形,颗粒中活性粒子的守恒遵从Fick 扩散定律:

边界条件为

固相中的电荷守恒可用欧姆定律进行描述:

边界条件为

3)多孔电极的电解液相

锂离子在电解液中的传递方式为扩散和迁移,守恒过程可表示为

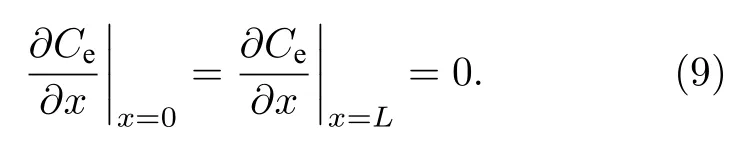

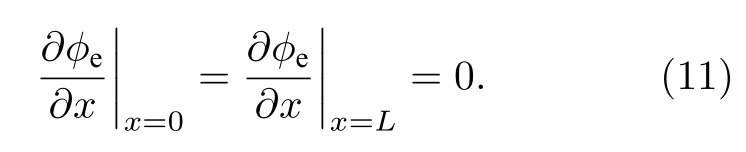

边界条件如下:

电解液中的载流子是离子,电荷守恒表达为

边界条件如下:

4)电池电压

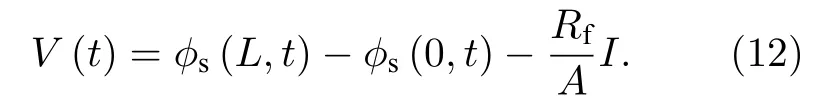

电池输出电压为阴阳极集流体之间的电势差,模型输入为电流I(t),则输出电压可表示为

3.2 SP2D 模型的建立

上述P2D 电化学模型主要包括阴阳极集流体、阴阳电极和隔膜三部分共6 个主要方程.但由于P2D 电化学模型结构复杂、计算效率低,有必要对模型进行简化.在简化之前,先对模型做如下假设[20]:

1)充放电过程中固相扩散系数认为是恒定的;

2)假设在电极固相粒子间不存在电势差;

3)假设在充放电过程中,阴阳极材料的粒径是单一的.

为了便于计算,将相互耦合的偏微分方程离散化为多个与时间有关的常微分方程.本文将采用有限差分法对模型中的方程进行离散化.

对于阴极区域的某一坐标为x的位置,液相电流密度可以表示为

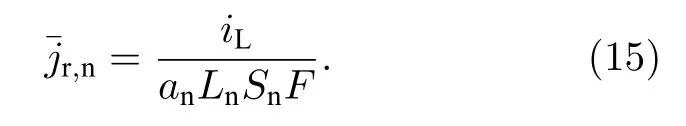

根据边界条件ie(0)=0 和ie(xn)=iL/Sn可得

锂离子流量密度在 0—xn上的平均值可近似表示阴极沿x轴方向锂离子流量密度:

同理可得阳极区域为

固相扩散中,采用有限差分法对(3)式进行离散化得到如下方程:

式中 Δrn=Rs,n/m,其中m表示将球形颗粒离散的份数.

特别地,在表面边界处有

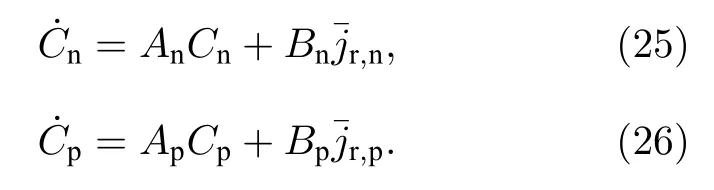

所得系统空间表达式可以简记为

高阶系统求解精度低,本文采用数值方法对其进行近似处理以得到精确的数值解,迭代过程如下:

阳极求解过程相同,最终得到电池两极的锂离子浓度变化规律:

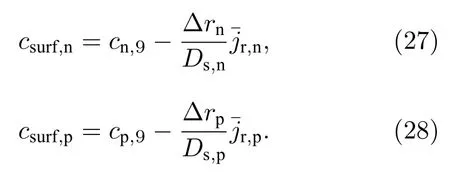

活性颗粒表面锂离子浓度表达式为

代入(15)式和(16)式可得

由此,建立了活性颗粒内部锂离子的分布和迁移随外部电流之间的关系.

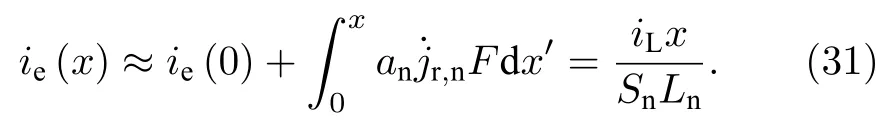

结合(15)式和(16)式及边界条件,可得阴极区域任何位置x处的液相电流密度:

假设电解液锂离子浓度分布对液相电势分布没有影响,液相欧姆定律可以简化为

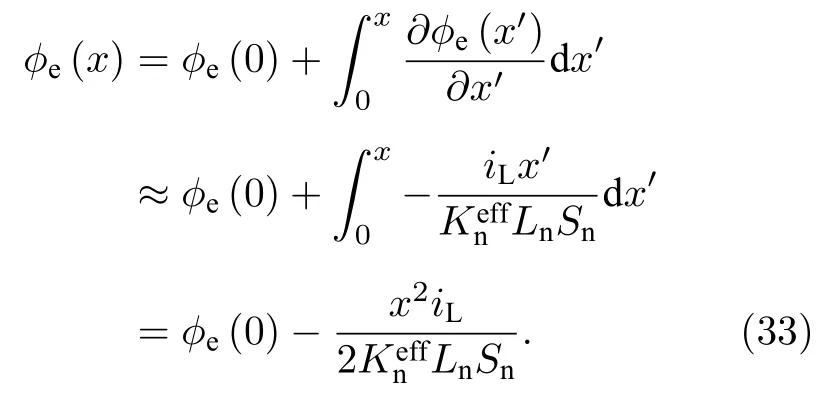

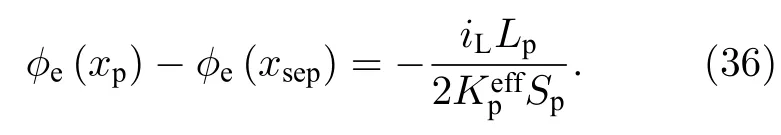

根据(31)式和(32)式,可得阴极区域任意位置x处的液相电势:

阴极区域电解液液相电势压降为

同理,隔膜区域电解液液相电势降为

阳极区域电解液液相电势压降为

则电池内部的总液相电势为

由此建立了液相电势与输入iL的关系.

由(1)式和(2)式可得Butler-Volmer 表达式,表现交换系数αa和αc取0.5,记作α.将(15)式和(16)式代入可得

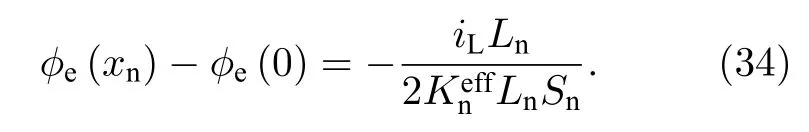

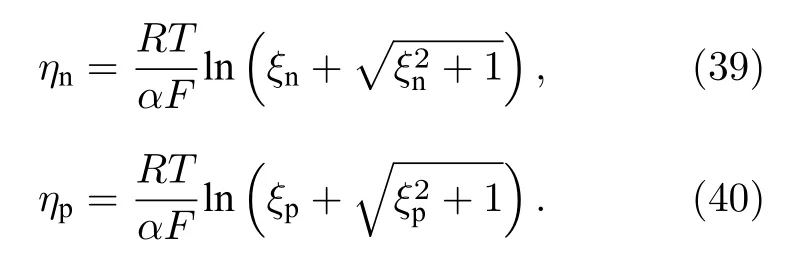

通过引入辅助变量,根据反双曲正弦函数公式可得阴阳极产生的过电势与输入量之间的关系:

通过对电池模型的固相及液相模块进行简化,对阴阳极扩散方程进行了降维处理,大大减少了计算量.动力锂离子电池在工作过程中不可逆的化学反应是造成动力电池性能衰退的主要原因[21],针对这个现象,增加老化衰退模块,提高原有P2D电化学模型的老化评估效果.

3.3 老化模块的建立

在锂离子电池工作过程中,阴阳两极都会发生副反应[22].这些副反应将会使电池老化.电池老化机理包括SEI 膜增长、阴极析锂、活性颗粒破裂等.在正常循环工况下发生的副反应主要是阳极SEI膜生长增厚.阴极也会生成一层电解质膜,副反应的沉积物会堵塞这层膜从而导致其孔隙率、电导率和扩散系数随着时间而发生变化.但隔膜电导率主要受电解液浓度决定[23],而电解液浓度随循环次数仅作微小变化,可以认为是恒值.对此我们在传统的P2D 模型中,引入针对SEI 增厚导致电池老化方程建立模型.具体建模理论如下.

用平面扩散方程计算锂的浓度cef(r,t)和电势φef(r,t),其中下标“ef”代表电解液膜.膜的浓度动力学遵从下式:

电势分布遵从下式:

式中,r∈(Rs,Rs+δef);假设参数Def,κef和为常数.

基准模型中固相守恒方程(电荷和物质)使用修改过的阳极参数 (j+)和阴极参数 (j+).

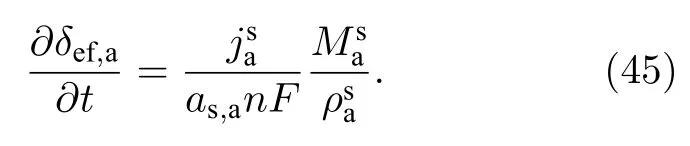

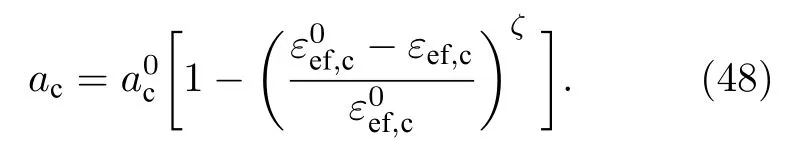

阴极SEI 膜的增长模型为

因SEI 膜的形成导致的活性锂损失速率为

在阳极,膜的孔隙率εef,c减小速率为

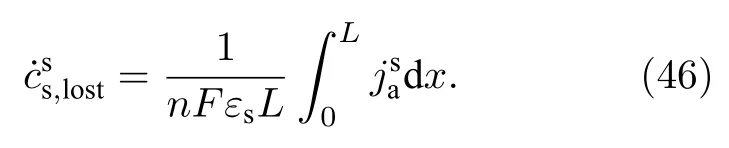

电池的老化过程中,可根据Bruggeman 关系得到的参考值对阳极膜的电导率和扩散系数进行调整.随着副反应物的沉积,阳极容量会发生衰减,其表达式为

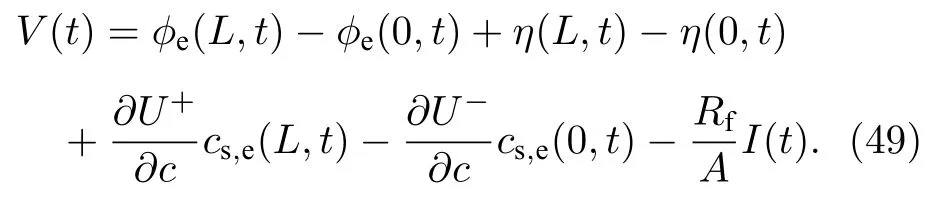

3.4 输出电压

模型的最终输出电压为阴阳极固相电势之差,电压的建立主要由电池内部离子及电子引起的电压降及各开路电势组成,通过整理,其表达式为

4 参数辨识

为了提高模型的精度,则需要借助参数辨识方法对模型参数进行重新识别.参照文献[24]中的参数灵敏度分析方法以及文献[25]中的分析,需要重新识别的高灵敏度参数包括:.以端电压作为拟合值,采用多变量偏差补偿最小二乘法(multivariable bias-eliminated least-aquares method,MBELS)辨识模型中的待辨识参数,根据文献[26-28],其推算过程如下:

1)参数初始化:

2)预测系统输出和估计误差计算:

3)增益矩阵计算:

K(k)=P(k-1)h(k)(1+hT(k)P(k-1)h(k))-1.

4)参数估计:

5)误差准则函数计算:

J(k)=J(k-1)+e2(k)(1+hT(k)P(k-1)h(k))-1.

6)噪声方差估计:

7)更新协方差矩阵:

P(k)=(I0-K(k)hT(k))P(k-1).

8)参数偏差补偿:

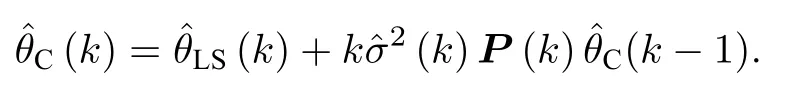

数据来源于某三元锂电池,用于辨识的数据曲线如图3 所示.此曲线为改进的阶跃混合动力脉冲能力特性(hybrid pulse power characteristic,HPPC)工况曲线,电池静置10 min 后,以恒流58 A (2C)对电池进行放电,放电截止电压为2.75 V,静置40 s 后以1.5C 对电池进行10 s 充电,充电截止电压为4.25 V,再以0.5C 对电池进行放电.工况曲线如图3 所示.

图3 HPPC 阶跃曲线Fig.3.HPPC step curve.

5 实验设计及模型验证

5.1 实验测试平台

本次实验中,实验仪器为国内某公司生产的动力锂电池测试系统,包括:贝尔步入式恒温恒湿实验箱、星云动力锂电池组能量回馈充放电测试系统和计算机,通过计算机可以实现对恒温箱和电池测试系统的控制.实验设备如图4 所示.

图4 动力电池测试系统Fig.4.Power battery test system.

实验对象为三元动力锂电池,具体参数为:电池容量为29 A·h,额定电压为3.65 V,充电截止电压为4.2 V,放电截止电压为2.75 V.本次实验全程在恒温25 ℃下进行,通过电池充放电实验获得不同工况下电池的实验数据,在相同工况下对模型进行仿真,通过结果对比对模型进行验证.

5.2 模型验证

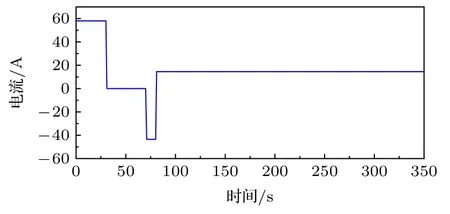

为验证本文建立模型对电池老化仿真的能力,对电芯单体进行老化实验,实验结果如图5(a)所示.本次实验条件为常温25 ℃,1C 循环充放电,采集的电池数据为800 次循环数据,电池容量保持率如图5 所示.图5 中,随着电池工作的进行,电池容量会有一个上升的过程,甚至超过100%,这是由于温度上升导致活性物质参与率高,使得电池容量升高,但这一情况无法持续.随着电池充放电循环次数的增加,电池老化程度加剧,活性物质的量下降,温度变化对活性物质参与率影响下降,使得剩余可用容量降低并小幅度波动.本文选择的电池,经实验表明前400 次始终处于波动状态.循环至800 次,电池容量保持率约为94%左右.不同电池该项数据会有变化.

图5 (a)电池容量保持率实验;(b)ADME 模型仿真结果Fig.5.(a)Battery capacity retention experiment;(b)simulation results of ADME model.

图5(b)为相同工况下ADME 模型的循环仿真图.可以看出,考虑了电池老化的ADME 模型可以准确预测电池的容量衰退趋势,经过800 次的工作循环,仿真结果表明剩余容量约为92%左右.由于SP2D 模型没有考虑电池老化问题,经过800次循环仿真,电池模型所展示的容量理论值保持为100%.仿真结果表明,在电池老化过程中,ADME模型对电池荷电保持率的仿真较普通SP2D 模型更加准确.

为进一步验证模型的有效性,对三元锂电池进行常温下HPPC 工况和0.33C 恒流恒功率实验.其中,图6(a)和图6(d)分别为两种工况下的电流-电压曲线,图6(b)和图6(e)为实验结果和仿真结果对比曲线,图6(c)和图6(f)分别为两种工况下的电压误差曲线.由图6 可以看出,SP2D 模型在预测终端电压的变化趋势中存在较明显的误差,最大误差分别为5.9%和6.1%.而考虑了电池衰退老化的ADME 模型,可以有效预测电池的电压变化趋势,最大误差分别为1.98%和2.16%.实验结果表明,ADME 模型可以明显降低预测误差,相较SP2D 模型,预测精度分别提高76%和55%.

图6 (a)输入电流曲线;(b)实验结果与仿真结果对比;(c)误差曲线;(d)电压-电流曲线;(e)仿真对比曲线;(f)误差曲线Fig.6.(a)Input current curves;(b)comparisons of experimental results with simulation results;(c)error curves;(d)voltage-current curves;(e)simulation contrast curves;(f)error curves.

6 结论与展望

1)通过有限差分法对P2D 模型进行简化,并结合电池阴阳极衰退机理建立了ADME 模型,该模型在提高计算效率的前提下,考虑了电池内部微观粒子的变化,对电池模型估算精度的提高具有重要意义.

2)采用的MBELS 算法辨识模型参数,解决了一般最小二乘法由于非线性系统带来的参数辨识精度逐渐偏离真实值的问题.通过添加偏差补偿项消除了噪声影响,表现出理想的算法收敛性及参数辨识精度.

3)通过对比分析,建立的ADME 模型不仅可以预测电池的容量衰退轨迹,还可以有效评估电池容量老化衰退,得到高精度电压仿真值.

4)在下一步的工作中,将引入热能平衡方程,实现锂离子动力电池衰退老化的模型和热模型的耦合,对电池荷电状态及健康状态进行估算.