自适应PID控制在冷热站房节能系统中的应用

陈玮吉

(海南中电工程设计有限公司, 海南 海口 570208)

随着站房建设数量的增加, 对站房能源供应也愈发紧张, 每年站房能源占据能源供应总量的绝大部分. 由于站房能源消耗严重, 能源利用率较低, 为加强冷热能源控制, 大多研究机构设计出多种控制方法, 能够有效进行站房节能控制.

通过参考各种研究机构设计的节能技术, 对国内外多种控制节能方法进行分析, 其中国外研发的AC-DC原边驱动芯片, 通过驱动控制节能系统, 主要针对低压电器, 具有强控性, 供应效果较为明显. 但这种控制芯片对中高压电器控制能力欠缺, 对高压站房节能控制研究存在不足[1]; 国内主要节能形式为, 通过光伏建筑一体化(Building Integrated Photo Voltaic, BIPV)技术对站房能源进行网络化管理, 通过模糊神经算法实现能源数据监管, 进而保证站房冷热系统的能源供应. 但能源数据处理较为粗糙, 无法进行能源精确查找[2].

综合上述国内外设计方法在节能设计上存在的问题, 本文利用PID控制对站房节能系统重新设计, 通过嵌入自适应PID加强能源控制能力; 对站房能源数据建立矢量节能模型, 保证能源利用率; 通过NCC模板匹配算法合理进行站房能源分配, 既保证了能源合理化利用, 又加强了冷热站房控制能力[3].

1 冷热站房节能系统设计

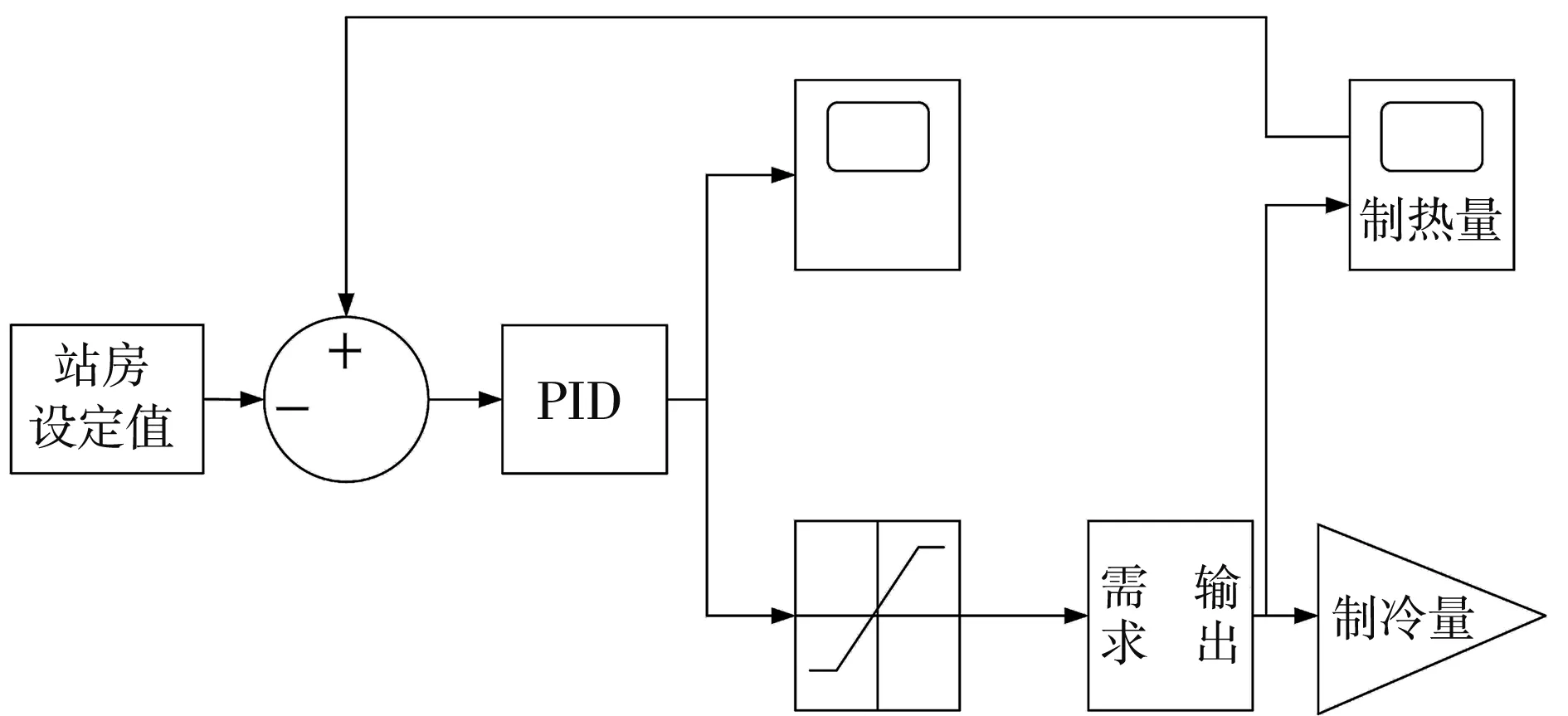

本文设计的节能控制系统根据现有冷热控制架构, 对站房能源控制区域进行设计, 对站房能源供应进行把控, 通过整合站房设备需求量, 对冷热能源进行重新分配, 从而达到节能控制的目的, 避免不必要的能源消耗[4]. 冷热站房节能控制设计如图 1 所示.

图 1 冷热站房节能控制系统图Fig.1 Energy-saving control system diagram of cold and hot station

本研究设计的节能系统分为指令层、 站房控制层和能源分配层3个控制层面, 3者之间通过数据通信和通信网关完成数据传输和信号传递[5]. 其中指令层由微机监控负责监视冷热站房设备运行状况, 由指令分析平台对设备发出控制命令, 由计算机生成报表记录; 站房控制层负责接收指令, 对指令进行核对和调配设备, 接收到的指令一部分传输到矢量控制模型, 经过模型控制能量供应, 然后进行制冷. 另一段指令被自适应PID捕获, 完成热量供应, 整个控制层在冷热装置附近装有设备维护站台; 能源分配层主要由NCC模板匹配算法进行能量整合并分配到站房合理位置, 整个过程由仪表进行能源数据显示, 并且设有告警装置[6].

2 自适应PID冷热控制

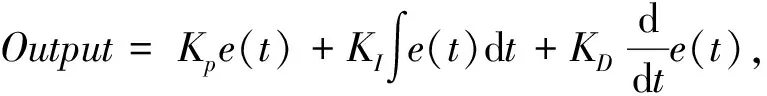

本文采用的自适应PID在传统PID控制的基础上进行改进, 不仅保留了其优势能力, 而且通过调整参数进行精准控制, 使其能够针对站房设定能源参数自动调整参数, 整个控制过程能够自动适应站房需求变化[7]. 自适应PID冷热控制电路如图 2 所示.

图 2 自适应PID冷热控制Fig.2 Adaptive PID cooling and heating control

PID控制器的原理分为3个环节, 通过3个环节的比例系数进行调整参数, 与控制精度成正比例关系, 其输出PID公式表示为

(1)

式中:Kp,KI,KD分别表示自适应整定参数;e(t) 表示PID调节器动态控制误差.

自适应PID控制同样遵循这种关系, 根据站房给定值进行环节比较, 若比例系数为正, 则直接进行制热控制, 能源供应转换为热量供应给站房; 若比例系数为负, 则根据需求设置反比例环节, 从而完成参数调节, 使站房控制达到最佳能源分配状态, 然后进行PID控制节能环节, 通过3种不同环节的调整, 实现冷热站房的自适应调节, 能够根据站房不同状态进行调节参数, 最终根据站房需求量进行能源输出[8-9].

利用自适应PID进行冷热控制能够及时调整站房能源分配, 根据站房不同设备需求量的不同进行合理利用能源, 起到节能作用. 另外对于站房设备故障导致的系统扰动[10-11], 自适应PID也具有明显的控制效果, 避免系统出现停车事故.

3 矢量控制节能模型

矢量控制节能模型主要为站房冷热系统提供能量传输通道, 通过多种电力设备和冷热设备配合, 构建出完整的能量转换供应线路, 通过液压空气和热能转换提供站房能源, 经过模型转换为冷热能源[12], 从而满足站房需求, 矢量控制节能模型如图 3 所示.

图 3 矢量控制节能模型Fig.3 Vector control energy-saving model

矢量控制冷热模型建立主要根据传统能源转换线路, 经过改进去除部分无用能源转换通道, 保留冷热能源转换过程, 因此建立的能源转换模型与传统模型存在差别[13].

本研究建立的矢量控制节能模型通过冷气和供热提供能量, 利用换热器和分汽缸进行电能的输送, 一部分电负荷用于室内设备, 一部分为热能和冷气站房提供动力; 制冷设备释放冷气对附近区域进行降温, 降温装置主要分为中央空调和冰冻柜. 整个制冷过程对输入的冷气进行换热器控制, 然后进行冷干过程, 通过压气机转换为常温空气, 然后投入到余热锅炉中; 站房冷气通过加入冷却水输送到制冷机中, 制冷机能够将热水和冷却之后的空气进行制冷, 从而输出冷气; 制热设备负责模型高温限制和电力升温控制, 主要对系统热能进行控制, 使系统能够进行高中低 3个档次的温度供应; 制热设备通过中温限制为用户提供温水供应, 通过温度计测试热能温度[14-15]. 制热过程主要利用蓄热式电锅炉、 集汽缸、 分气缸和蒸汽轮机完成. 制冷和制热设备都由电气提供动力, 因此电表记录的是整个节能模型的电负荷数据.

4 NCC模板匹配算法

本文设计的冷热站房节能控制采用NCC模板匹配算法, 通过整合能源供应总量, 根据站房不同需求完成分配, 该算法不仅计算速度较快, 而且对计算结果进行多次验证, 保证了计算结果的准确性, 对于整个节能系统具有重要作用.

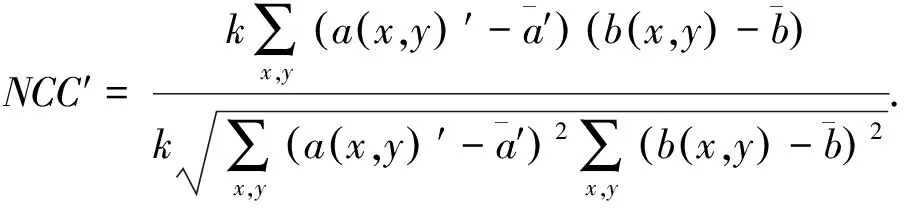

NCC模板匹配算法的运行主要利用的是对比法, 使输入的站房需求数据与能源分配方案进行匹配, 两者相互吻合则选出最优方案, 以此达到站房节能的效果[16-17]. 该算法的对比准则是根据两种数据的差别和相似性进行匹配, 通过对比找到两者的畸变率, 如式(2)

D(X,Y)=D(F(X),Y) whereF(X)!=X,

(2)

式中:X表示站房需求数据;Y表示能源供应数据;F(X)表示站房需求变化函数.

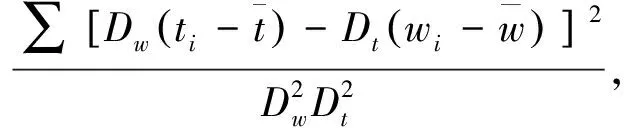

畸变率变换规律显示了站房需求和能源供应两种数据关系, 在实际匹配中, 站房需求的改变对系统分配能源的方案造成影响, 使匹配过程发生错误, 由此定义站房冷热需求数据为t,w, 通过计算两种数据的畸变率数值进行分析, 得到NCC匹配准则, 表示为

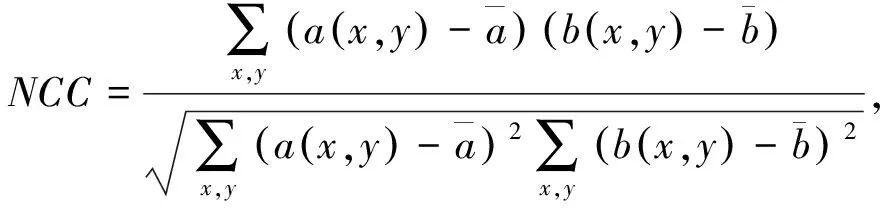

(3)

NCC匹配准则实行的条件是模板中存在最优方案, 使能源分配达到最佳节能效果, 因此对模板中分配方案进行能源消耗计算, 即

(4)

当站房需求发生变化时, NCC分配准则能够根据需求的变化及时调整分配策略[18]. 假设站房变化数据为

a(x,y)′=ka(x,y)+d,

(5)

式中:k表示站房需求变化系数;a(x,y)表示站房能源需求原始值;d表示站房需求变化能源增加量.

将式(5)需求变化函数代入式(4), 得到站房需求变化后的能源消耗, 此时能源分配方案变化为

(6)

联合式(5)式(6), 对式(6)提取常数, 经过变换得到

(7)

消去式(7)常数项, 得到的结果与式(4)进行对比, 即得到站房需求变化后的能源分配结果.

NCC′=NCC.

(8)

变换前后原则上分配结果没有变化, 表明即使站房需求量变化, NCC匹配算法[19]仍能够给出最佳配对方案, 使站房始终保持最佳能源分配, 起到节能效果.

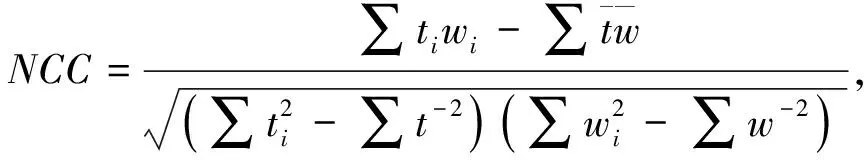

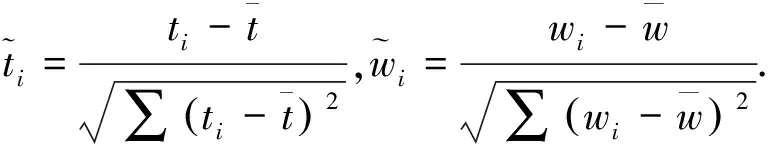

本文由于只对站房冷热能量进行研究, 因此对NCC匹配算法进行优化, 使匹配只针对两种数据进行分配, 将式(4)化简得到

(9)

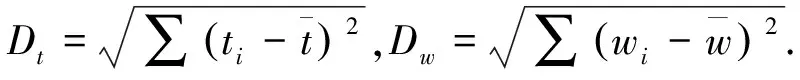

对两种功能性设备消耗能量数值划定标准, 即

(10)

根据划定的标准, 计算两者消耗的关系, 根据能量流失数据得到

(11)

式中:

(12)

对式(11)进行规律化计算, 通过NCC配准算法计算规律得到两者最终关系式为

(13)

对式(13)关系式进行分析, 当两者消耗数值关系为2时, 该算法匹配的NCC为0方案; 当两者消耗满足关系为0时, 该算法给出的为1方案, 以此类推, 最终找到最佳方案.

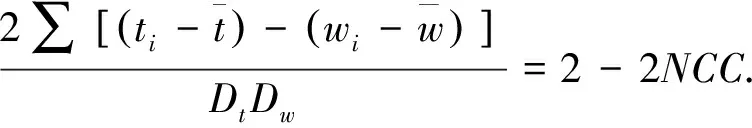

对该算法计算结果进行验证, 通过冷热消耗关系与站房能量供应总量进行对比, 即

(14)

本文采用NCC模板匹配算法对站房冷热能量供应及消耗进行综合分析, 根据消耗的关系给出相对应的分配方案, 提高能源利用率, 以达到节能的目的.

5 试验结果与分析

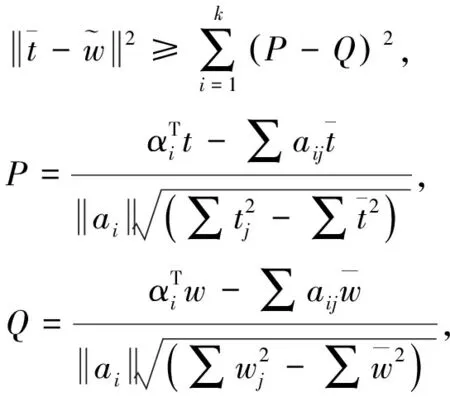

本实验在标准冷热站房测试网点进行, 根据现场实验测试记录, 对采集的冷热消耗数据进行分析, 根据具体实验表判断本方法的设计有效性. 现场实验环境需满足: 制冷和制热设备额定功率小于25%, 数据样本采集精度高于75%, 消耗能量计算误差小于5%, 电脑处理器采用Intel i8, PID控制器采用AI-5以上产品. 应用 MATLAB[20]进行控制数据仿真, 测试网点配置参数如表 1 所示.

表 1 实验环境参数

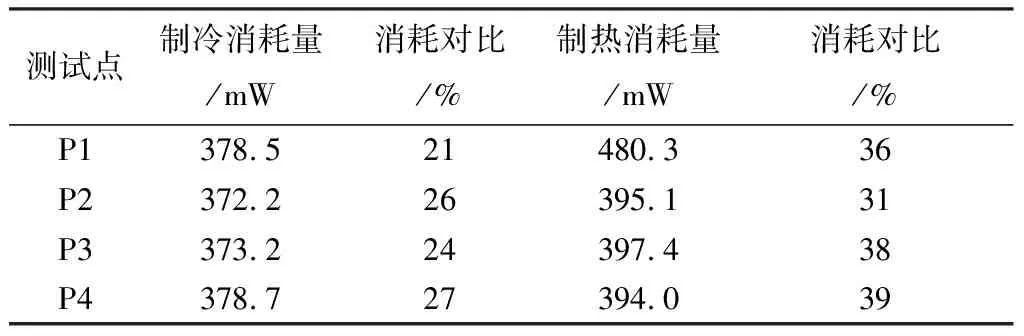

实验用计算机为WINDOWS 10操作系统, 对现场冷热站房测试点进行节能控制实验, 根据实验记录报表, 经过后续加工处理, 将冷热消耗能量数据提取, 从而得到冷热能量消耗数据如表 2 所示.

表 2 站房能量消耗测试数据

分析表 2 测试结果, 经过计算, 对节能前后制冷数据和制热数据进行对比, 经过本设计站房制冷节能20%以上, 制热节能前后对比更是达到30%, 证明了本研究的节能效果.

为体现本研究控制方法的优势, 通过计算机MATLAB仿真软件[21]对3种控制方式进行对比, 如图 4 所示.

图 4 控制方式仿真对比Fig.4 Simulation comparison of control methods

图 4 中对3种控制方式进行阶跃响应对比, 根据延迟时间进行比对, 可见本文采用的自适应PID控制[22]方式的响应最高达到1.5, 而延时时间为30 ms; 传统PID控制响应最高不到1.0, 延时时间为40 ms; PLC控制响应最高为0.9, 延时时间为40 ms. 经过对比本研究控制性能更好.

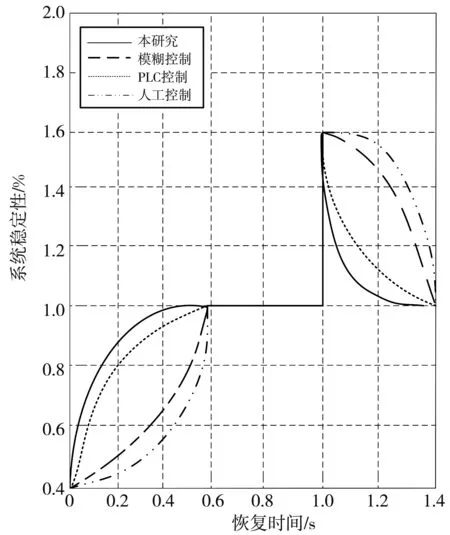

为证明本设计节能系统的稳定性, 对多个控制节能系统进行对比, 根据稳定性曲线的微机显示如图 5 所示.

图 5 节能系统稳定性对比图Fig.5 Comparison of energy-saving system stability

从图 5 可以明显看出, 模糊控制和人工控制稳定性较差, 本研究和PLC控制方式较好, 其中, 本研究达到稳定的恢复时间更少, 从而验证本研究节能系统最为稳定.

综上所述, 本文研究的站房节能控制节能效果更佳, 控制性能更好, 运行更加稳定, 能够解决站房能源利用率低, 控制强度较差的问题.

6 结 语

本文主要研究自适应PID在冷热站房的应用问题, 在传统节能系统的基础上进行设计创新, 研究出一套新型站房节能系统. 创新点在于:

1) 通过建立的矢量控制节能模型提供能源转换通道, 并给出最佳能源转换方式.

2) 采用NCC模板匹配算法整合站房能源, 使站房系统能够按需统计能源用度, 给出冷热能源分配方案, 起到节能的目的.

3) 通过测试数据结果与节能前后冷热消耗能源进行对比, 对本设计控制效果进行验证, 通过仿真对比分析本设计的优势.

本设计在具体测试中仍有问题难以解决: 站房设备发生故障导致的修复时间仍没有改善; 对站房冷热能源之间的转换没有有效控制方案. 后续将针对这些问题加以完善.