RV减速器刚度特性测试与分析*

唐博刊 杜文彬 王鑫 王炳博 / 1.宝鸡文理学院;.陕西北方动力有限责任公司;3.陕西省机器人关键零部件先进制造与评估省市共建重点实验室

0 引言

RV减速器作为重载工业机器人机械系统中的重要部件,是保证工业机器人在重载运动过程中其末端负载能力、运动精度以及机器运动平稳性等一系列问题的关键[1]。扭转刚度是RV减速器的一项质量标准,影响着减速器的运转效率。减速器在运转过程中,扭转刚度不足会使轨迹出现偏差,导致机器人运转发生故障,从而出现震颤现象。因此,对RV减速器的刚度特性进行试验研究具有非常重要的意义。

国内外众多学者对减速器刚度开展了研究。Lee Chun-se等学者[2]依据RV减速器中间的滚轴柔韧度,来判断圆环的刚度。Park等学者[3]研究判断减速器的拓扑结构,从而定义了减速器非线性刚度半解析模型。Lou等学者[4]对RV减速器的刚度进行了研究,利用线性的叠加,进一步完善减速器的构建。Huang等学者[5]针对减速器进行非线性研究,利用数学函数公式近似表示减速器的非线性刚度。Tuttle和Seyffert等学者[6]都采用了比较经典的三次多项式,对非线性刚度曲线进行拟合。我国学者肖君君[7]利用仿真技术探究摆线轮与减速器的刚度的关系。杨玉虎[8]利用有限元模型研究摆线轮、针齿啮合齿数以及轴承刚度变化对整机扭转刚度的影响规律。朱临宇[9]对国内外的减速器刚度进行了对比试验。尹之祥等学者[10]直接进行了试验操作台的制作,对第一种减速器谐波减速器进行扭转刚度试验,发现不同扭矩下的扭转刚度变化。

本文针对RV-40E减速器,利用精密减速器综合性能试验台对RV-40E减速器进行刚度测试,再利用4种算法对测试结果进行分析,考查负载对减速器扭转刚度的影响。

1 RV减速器刚度测试方案

利用机器人精密减速器综合测试系统的测试平台进行刚度测试,测试台的结构如图1、图2所示。

图1 RV减速器测试台

图2 操作平台

测试台左侧为输入端,右侧为负载端,测试时用钢板固定住减速器输入轴,使其处于锁死状态,利用负载电机加载,关注刚度扭矩,设定报警限幅(额定扭矩)为300 N·m。开始测试时,程序启动负载端,按设定转速0.05 r/min运行,运行到极限扭矩时转速反向,当换向3次时完成测试。通过NI主机将减速器的转角数据及扭矩数据绘制成曲线,展示在工控机上。

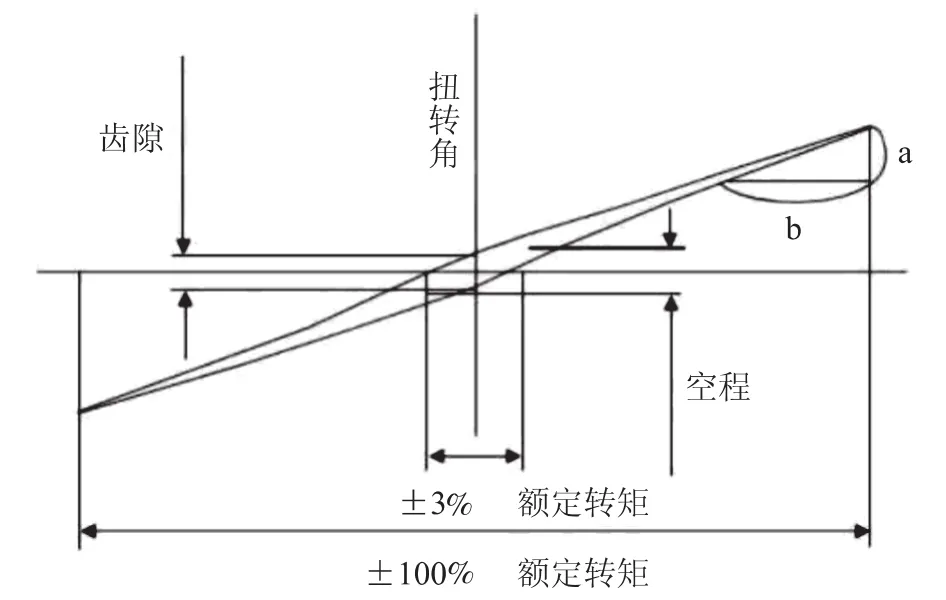

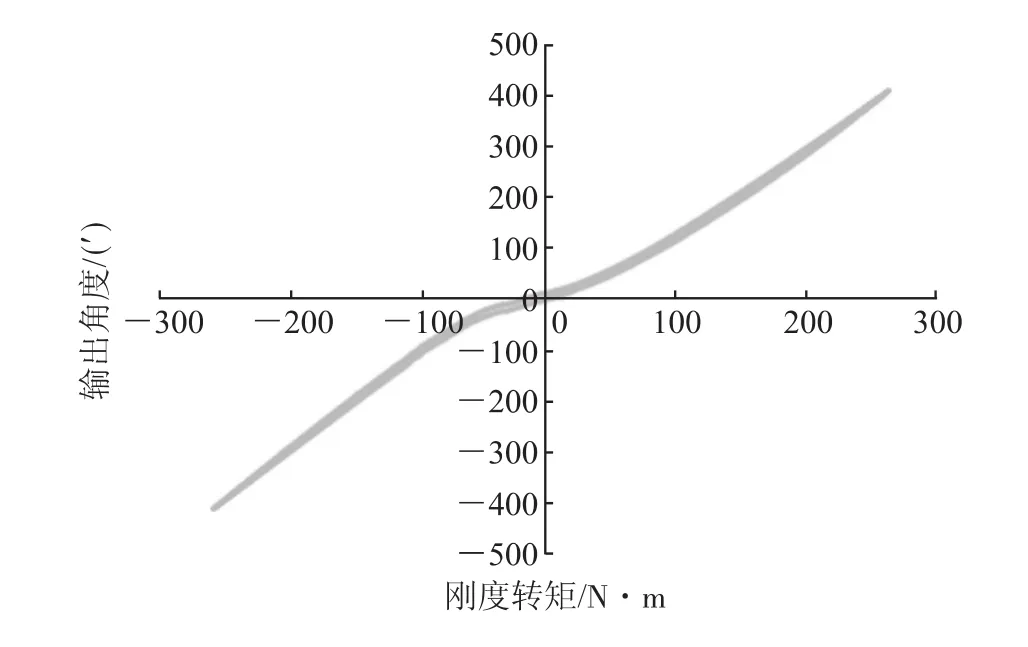

对测试数据进行数据处理,导出滞回刚度曲线。RV减速器的滞回现象是负荷过大时出现的一种非线性现象,如图3所示。RV减速器的输出转角随扭矩的增大而增大,减速器输出端扭矩从0增大到额定扭矩再回到0时,减速器的输出转角并未达到0,这是由于正转与反转之间存在一个差值,该差值即为齿隙[11],又称为空程。

图3 滞回刚度曲线

2 刚度测试与分析

2.1 刚度误差分析

试验所测出的扭转刚度并非只是RV减速器自身的刚度,还包括减速器输出轴端组件的刚度。因此,需要对测得的刚度值进行修正,从而得到更为准确的刚度数据。将扭转刚度等效至减速器的输出轴端进行修正计算,得到刚度表达式(1)[12]:

式中:K——实际扭转刚度,N·m/arcmin;

Kr——实测扭转刚度,N·m/arcmin;

i——传动比(i= 121);

Ki——输入轴的扭转刚度,N·m/arcmin;

K1——输出轴的扭转刚度,N·m/arcmin

2.2 刚度测试结果分析

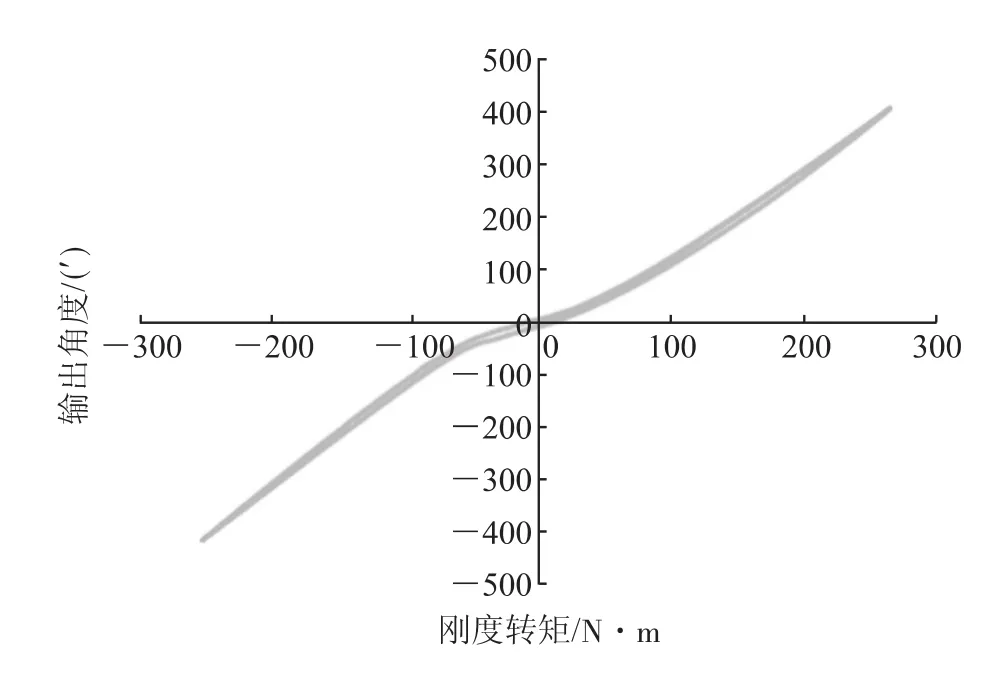

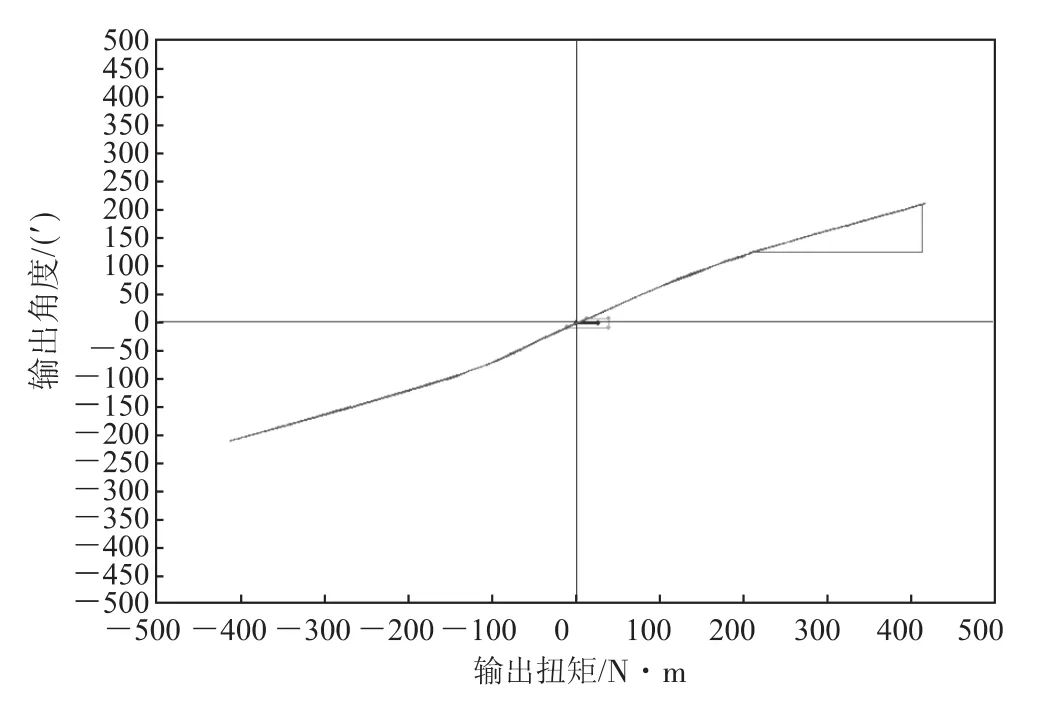

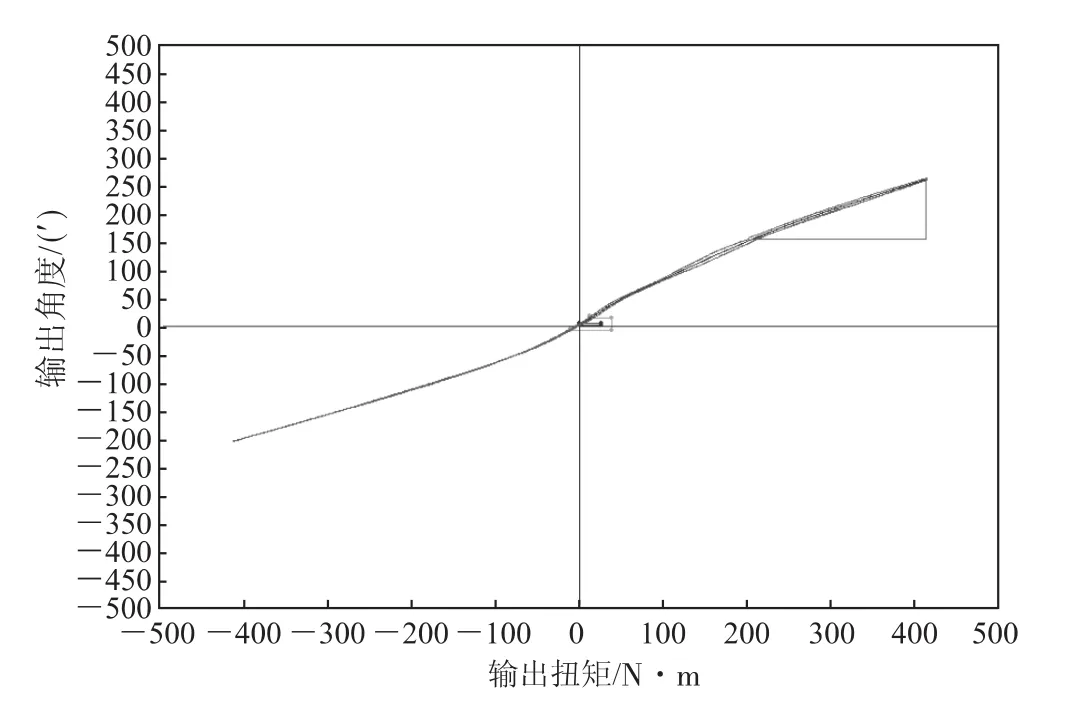

利用精密减速器综合性能试验台对刚度进行测试。实验台安装的RV减速器传动比为121,试验共测14组数据,每组数据中减速器输入轴锁死时输入角度不同,由于输入角度为人工手动旋转所得,很大程度上是随机选定的,没有严格按照线性增长的比例进行设定。选取第1、4、7、10、13组试验数据进行曲线绘制。这几组数据的输入角度分别为0°、20°、-1°、1°,将测得的几组数据绘制成非线性刚度曲线(见图4~8)。

图4 试验1刚度曲线

图5 试验4刚度曲线

图6 试验7刚度曲线

图7 试验10刚度曲线

图8 试验13刚度曲线

图4~8曲线的整体线性度均良好,数值几乎一致,说明所处角度不同对刚度特性曲线影响较小。

实验中,负载端逐步施加扭矩至额定扭矩后,再逐步释放扭矩至0,这时,输出角度并没有同样回到0°,而是存在一个很小的差值,即图3所示的空程值。

在图6和图8中可见,在第一圈加载时,由于所处角度不同,其加载与卸载曲线不重合,尤其以图8最为明显,其余几张曲线图曲线基本一致。

对比图4、5可见,由于输入端被锁死,因此,输入角度在何种角度时被锁死对整体曲线影响较小。输出角度刚开始启动时有略微不同,但其差异仅体现在第一圈运行刚启动时,当循环至第二圈和第三圈时后两圈曲线重合。其整体曲线仅与其刚度特性相关。

2.3 扭转刚度处理

针对RV-40E减速器所测得的14组刚度试验数据进行整体分析,如表1所示。表1中,滞后损失是指当测试件受外力拉伸后,整个测试件损失的功与拉伸所需功两者的比值,是加载与卸载的应力-应变曲线不重合现象,该参数的影响因素主要是测试件的制作材料[13]。空程值是装置的输入方向改变导致装置输入与输出之间暂时中断的齿隙[14],见图3。

表1 减速器刚度试验特性值

试验中,滞后损失大约为1″~9″。减速器的刚度值与滞后损失呈现反比关系,滞后损失与空程值呈现正比关系。

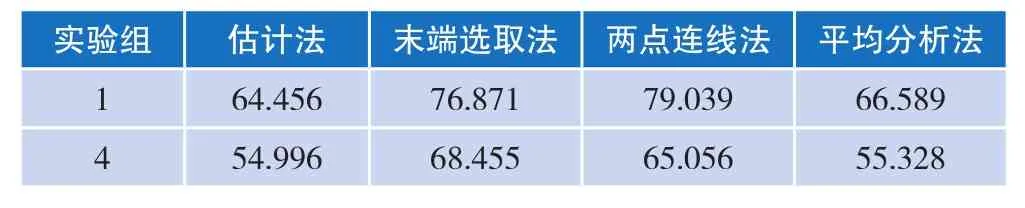

利用刚度曲线,计算减速器扭转刚度,针对第1、4组数据进行一阶线性处理。采用估计法、末端选取法、两点连线法以及平均分析法[15]4种处理方法分别进行计算,得到扭转刚度计算数值(见表2)。

表2 减速器不同算法下的扭转刚度单位:N·m·arc-1min

由表2可见,估算法和平均分析法得出的扭转刚度数值大体相同,而用两点连线法和末端选取法的线性刚度在数值上存在一定的偏差。在RV-40E减速器的出厂标准中,线性扭转刚度出厂指标为[K> 49 N·m/arcmin][10]。而试验采用4种方法计算得到的数据均大于出厂指标,说明试验样机刚度指标合格。

3 结语

(1)RV减速器的刚度特性与其所处的角度无关。

(2)本文所用RV减速器其材料刚性较好,滞后损失值较小,齿轮啮合间隙较小。减速器的刚度和空程是减速器生产企业最为关心的两个参数,按照机器人减速器准确度等级,空程≤1',即为1级,本文中减速器最大空程值为32″,远小于1',说明其准确度等级为1级。