电机长期通电自动监测系统的设计

高佳欢,胡 辉,静大鹏

(北华航天工业学院,河北 廊坊 065000)

0 引言

工业生产过程中,经过长时间的运行,电机容易出现故障,这会导致与之有关的整个系统不能正常运行,产生严重的经济损失。因此,设计一套电机长期通电自动监测系统,采集电机运行的数据,监测电机运行状态,对保障电机正常运行、避免事故发生具有十分重要的意义。

该监测系统可对16个或16个中的任意一个或几个电机的工作参数分别进行测试。测试的参数包括:每个电机电流(A、B、C三相)、功率(有功)、电源电压(线间)、电源频率、累计通电时间、温度;带过流自动切换功能,实现无人值守自动化测试及远程监控的功能。该监测系统可实时动态地对电机进行测试。对数据进行采集、显示、存储、报警等功能。该监测系统具有高可靠性,能够连续不断电通电测试。

1 项目总体设计方案

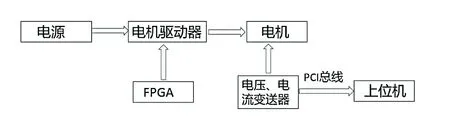

通过直流稳压电源给电机驱动器供电。采用FPGA产生脉冲的控制信号,分别控制脉冲波形、使能信号和方向控制信号,产生三相电源,使电机正常工作。通过电压、电流变送器等数据采集模块,采集电机的电压、电流等数据信息。输出信号经过线缆汇总接入到NI的集线盒中,在由标准电缆输入到NI采集卡。上位PC机中使用LabVIEW编程驱动采集卡,实现对信号测量结果的显示以及报警等功能。系统的整体结构框图如图1所示。

图1 总体方案设计框

2 硬件设计

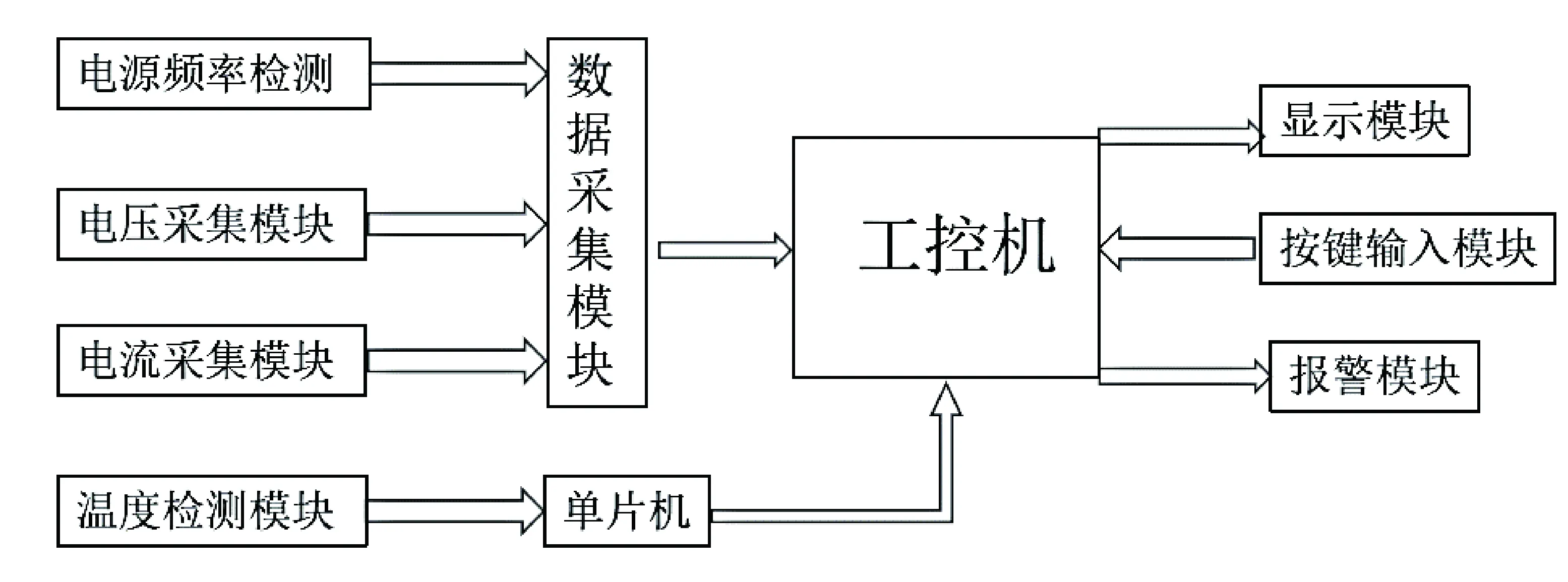

该监测模块由电源频率检测、电压采集模块、电流采集模块、数据采集模块、温度采集、工控机、报警、显示、按键输入等模块构成。硬件方案设计框图如下图2所示。

图2 总体方案设计框

2.1 主控制器

主控制器采用研华IPC-610L工控机,该工控机采用标准4U机箱,I5六代处理器、4G内存,并且接口丰富:4个PCI,6个COM,10个USB,2个千兆网口。相较于其他的控制器如单片机、FPGA、DSP等,工控机具有明显的优势,如处理速度快、稳定性高、防潮,防尘,防振,有一定的可扩展性。其缺点为接口固定、成本相对较高。工控机的主要作用是对本次系统的设备及数据参数等进行监测与控制。

2.2 数据采集

如今数据采集技术飞速发展,由于传统的基于单片机的数据采集系统,硬件设计复杂,开发周期长,故采用使用方便、功能齐全的数据采集卡来获取数据[1]。本设计选用NI公司的NI-6255数据采集卡。它具有2路AO(2.86 MS/s),80路AI(16位,1.25 MS/s),24路DIO,PCI 多功能I/O设备以及模拟和数字触发功能。

2.3 电流、电压变送器

电压变送模块和电流变送模块具有将工作电源、输入信号、输出信号三者相互隔离,能将输入的交流电压或交流电流转换成4~20 mA或0~5V 标准信号输出,具有精度高、线性好、调试简单、工作稳定可靠等特点。

使用电流变送器可以直接将被测主回路交流电流或者直流电流转换成按线性比例输出的DC4~20 mA恒流环标准信号,连续输送到接收装置。本次跑合监测系统的电流变送器主要是对16个浮子的48路浮 子电流(A、B、C三相)的采集与处理。电流变送器主要是将被测电流转换成模拟电压,经过调理电路,有效值转换芯片,A/D转换器实现对电流的监测。

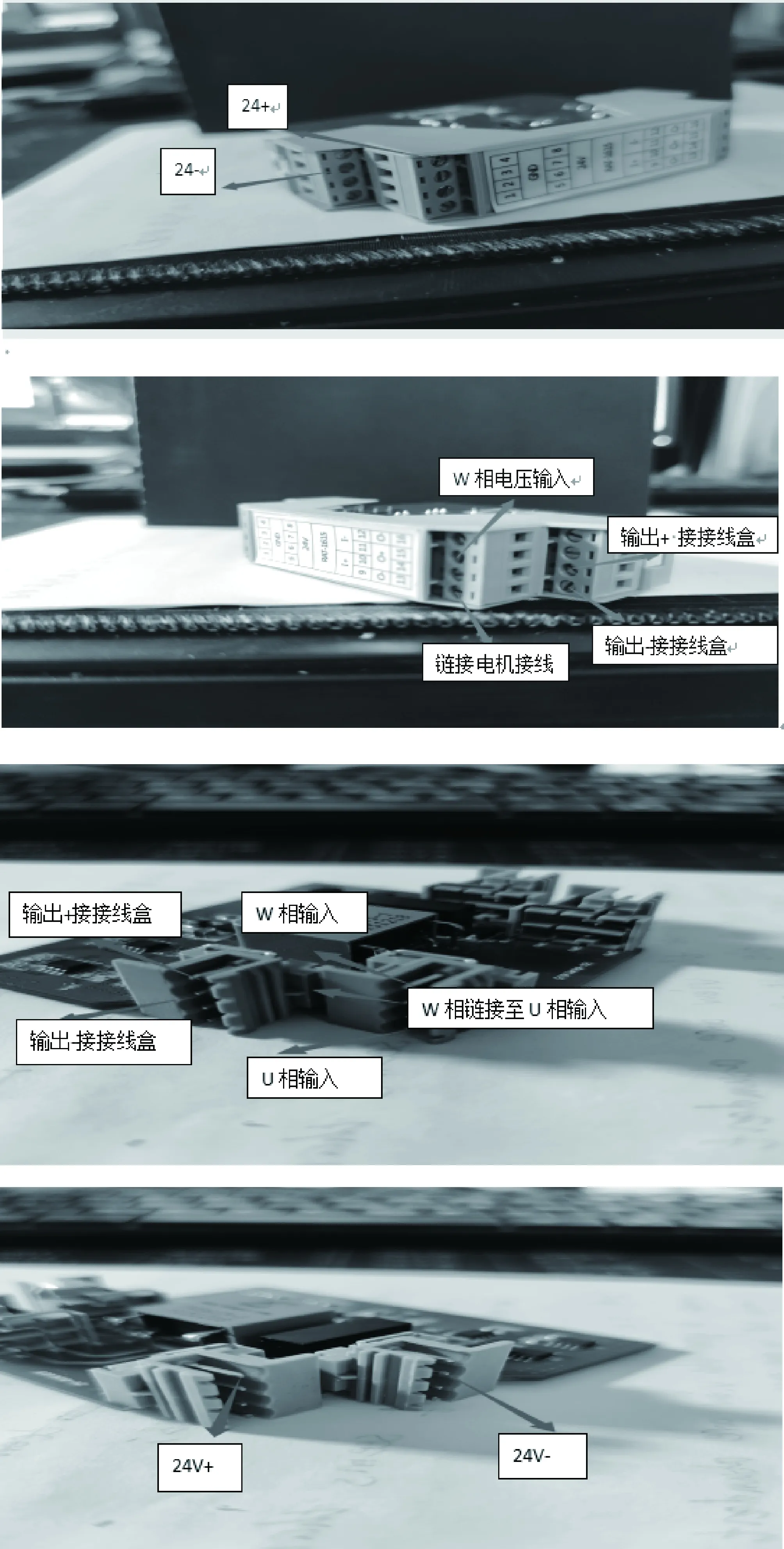

电压变送模块将陀螺浮子或加表浮子的供电电压(1KHz的三相方波电源)变送成0~5V的标准模拟电压。本次跑合监测系统的电压变送器与电流变送器原理相似,主要是对12路电源电压(线间)的采集与处理。电压变送器同样需要有效值转换芯片以及A/D转换器实现对电压的监测。电压、电流变送器电路实物连接图如图3所示。

图3 电压、电流变送器电路实物连接

2.4 温度采集模块

烘箱温度采集模块采用DS18B20,该温度传感器的输出是数字信号,且具有体积小,精度高等特点。浮子表面温度采集系统主要采用PT1000,由于PT1000热电阻的电阻值随温度变化,故将电阻值转化为电压值的变化,经过信号调理和AD采样,通过计算得到结果。

温度采集模块将采集的温度值经过RS485总线传输至工控机。整套系统由两个用于放置烘箱的机柜和一个测量机柜共3个机柜组成,烘箱机柜分上下两层共放置4个烘箱。烘箱机柜和测量机柜使用电缆,通过航空插头连接。

2.5 接线盒电路

通过LabVIEW配置,将输出的采集信号汇总接入到对应NI的集线盒中。由标准电缆输入到NI采集卡,在上位PC机中使用LabVIEW编程驱动采集卡对信号进行测量,并实时显示结果。

3 软件设计

软件部分使用LabVIEW进行设计,完成数据采集、界面设计、数据显示以及存储,数据的报表打印。同时还可以实现测量值超过设置上限值时报警,通过继电器进行断电保护。此外可以在程序中控制继电器,实现若干个电机的启动和停止。

3.1 程序框图

在程序框图中完成通道的设置,即选择对应的通道采集数据,以及对采集数据的处理和显示,对错误信息的报警处理等。程序框图如图4所示。

图4 程序框

3.2 电流显示前面板

电流显示前面板可以设置最大、最小电流,运行时间,采样率等信息,通过3个波形图表实时显示三路输出,便于观察。

3.3 电压显示前面板

电压显示前面板,可以设置最大、最小电压,运行时间,采样率等信息,通过3个波形图表实时显示三路输出,便于观察。

4 系统测试

首先对该设备的外观进行检查,确保满足需求。设备内部应布局合理、走线整齐、接地良好、应无漏电等安全隐患。

用实际电源,将本电机跑合系统电压检测端和高精度仪表(WT230)同时并联在三相电源三端同步检测[2],分别对0 V、20 V、40 V、55 V进行检定测量;串联在三相电源单端同步检测,分别对0 mA、20 mA、50 mA、80 mA、100 mA、200 mA、150 mA、300 mA进行测量,通过系统检测数据与标准表数据做比较计算出误差,连续重复测试三遍,每一遍都要求达到指标要求,完成对电压、电流的测量。频率计量可采用HP(安杰伦)的34401A,进行比对标定,每次测试1小时,重复测试3遍。均达到技术指标要求[3]。

同时满足电压量程0~75V,电压精度0.5%;电流量程0~2 A,电流精度0.5%;功率量程0~10 W,功率精度2%;温度测量范围0~100 ℃;温度测量精度±0.5 ℃的要求。

5 结语

本设计主要控制部分以工控机为核心,操作以基于LabVIEW的上位机来实现,从而实现无人值守自动化测试及远程监控的功能。此外,系统还包括电源模块,需要为电流、电压、功率变送器和继电器供电以使他们正常工作。开关控制模块连同上位机,鼠标键盘实现对16个浮子的相关控制。该系统精度高、输出稳定、满足日常工程实践的需要。