一种兼有串联和功率分流模式的机电耦合系统研究

黄河,徐向阳,赵江灵,,董鹏,朱永明,李瑶瑶

(1.广州汽车集团股份有限公司汽车工程研究院,广东广州 511434;2.北京航空航天大学交通科学与工程学院,北京 102206)

0 引言

中国承诺要力争在2030年实现碳达峰,2060年实现碳中和,这给汽车行业带来巨大挑战;《节能与新能源汽车技术路线图 2.0》提出在2035年,混合动力汽车和纯电动汽车各占新车销售50%的目标。这些政策和法规要求,促使各汽车公司大力开发混合动力汽车和纯电动汽车。

碳排放是以产品整个生命周期来计算的。纯电动汽车在使用过程中基本没有碳排放,但在电池的生产报废过程中碳排放较高,在目前煤电比重超过70%的状态下,长续航纯电动车由于电池多、质量大、电耗高,在整个生命周期内其碳排放与节油率高的混合动力汽车是相当的。另外,目前国内市场纯电动车占比不到10%,减碳效果远不如传统燃油汽车混动化有效。

文中系统分析了当前国内外的混合动力技术路线,提出了一种新型机电耦合系统,为混合动力机电耦合系统开发提供了一种解决方案。

1 混动技术路线及方案设计要点

1.1 混动技术路线

目前各个国家、各汽车公司都在大力发展混合动力汽车。根据国情及自身情况不同,采取了不同的技术路线。欧洲主要采用P2技术路线,美国主要采用功率分流技术路线,日本主要采用功率分流和串并联技术路线,中国主要采用的是串并联技术路线。

机电耦合系统分串并联和功率分流两大类别。串并联以本田 i-MMD为代表,可以通过增程模式,将发动机的转速和扭矩与整车的需求解耦,让发动机一直处于最经济的工作状态,实现较好的经济性。功率分流以丰田THS系统为代表,通过功率分流模式,让发动机的转速和扭矩与整车的需求解耦,让发动机一直处于最经济的工作状态。另外还可以基于传统自动变速箱开发P2的混动系统,这类系统对自动变速箱的依赖度高,可以通过电机调解发动机的扭矩,通过自动变速器的各个挡位,优化发动机的转速,但是不能实现转速与轮端完全解耦,所以P2类型的混动系统的节油率有限。功率分流的混动系统、串并联的混动系统及P2的混动系统的优缺点对比见表1。

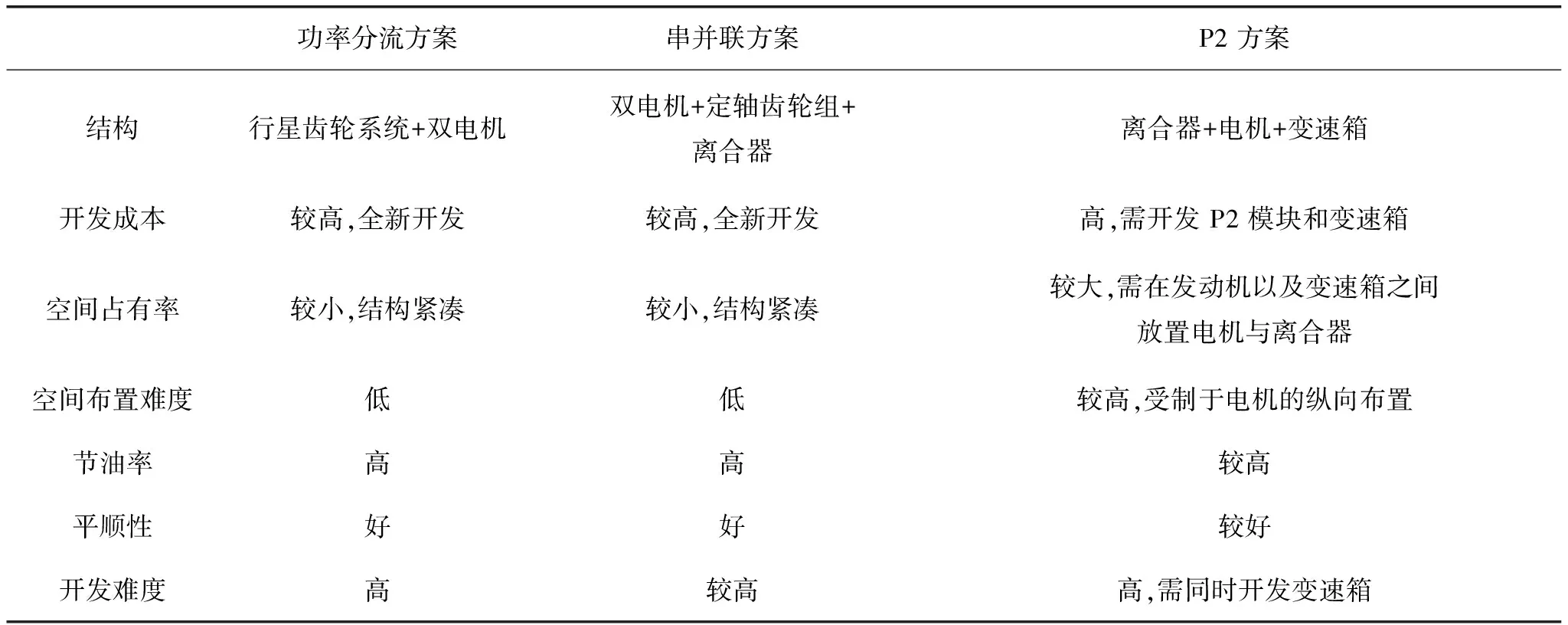

表1 各类型混合动力机电耦合系统的优缺点对比

1.2 混动方案设计要点

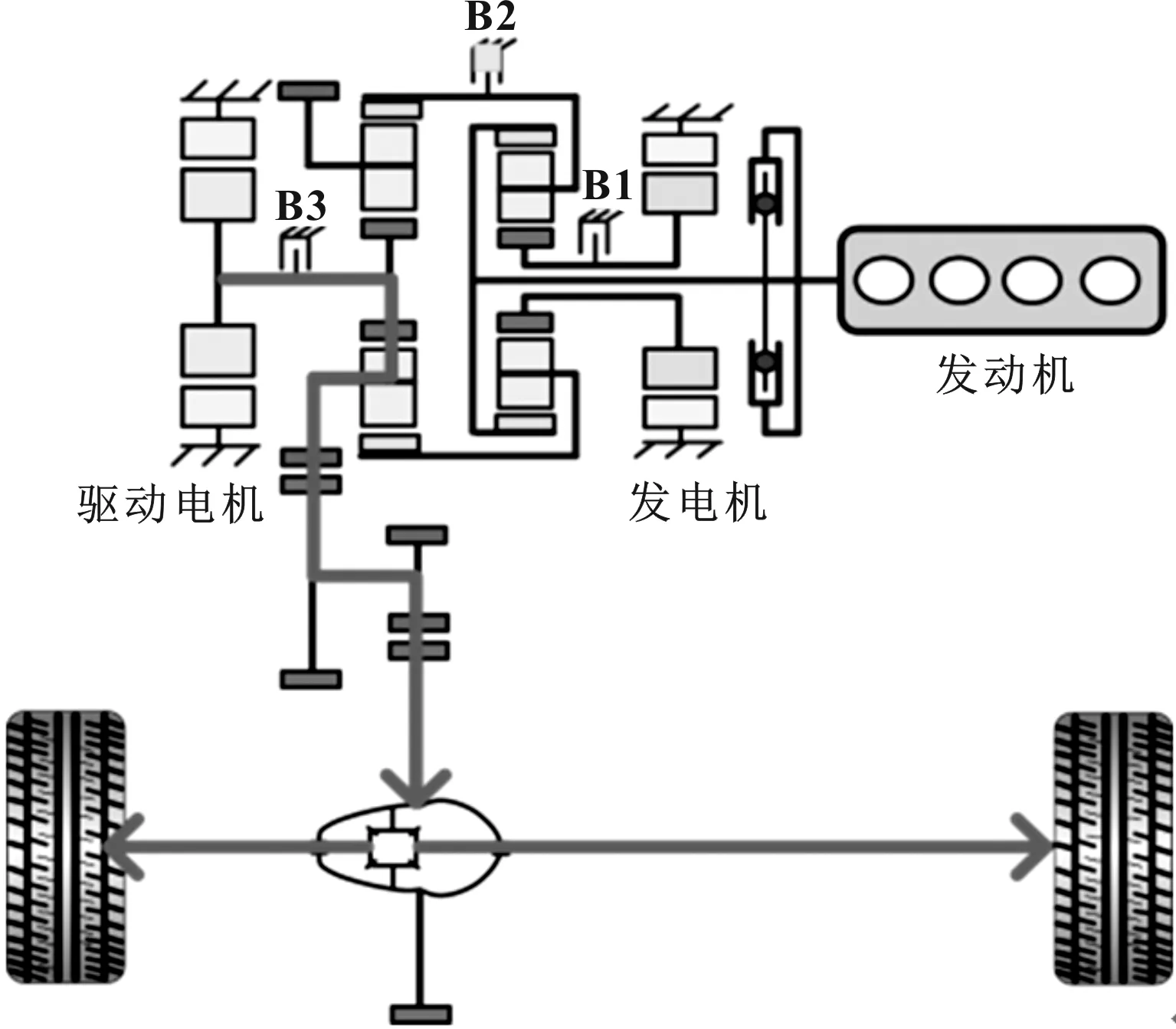

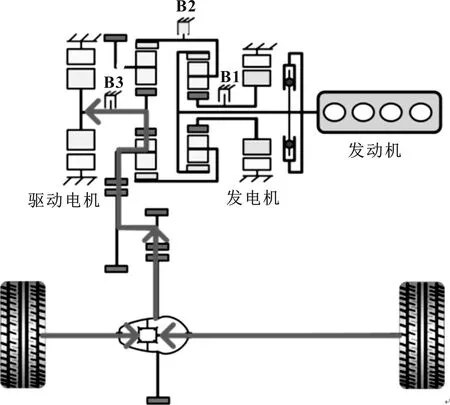

发展混合动力汽车,机电耦合的构型是关键。混合动力系统简图如图1所示。

图1 混合动力系统简图

专用混动变速器(dedicated hybrid transmission,DHT)一般都是包含两个电机。可以把发动机及发电机作为一个单元(通过定轴齿轮或行星排等连接),驱动电机及车轮作为一个单元(通过齿轮/行星排/差减等连接),这两个单元之间的不同耦合方式,就形成了各种不同的构型。例如,丰田THS 的耦合方式是行星排,本田i-MMD的耦合方式是定轴齿轮和离合器。在构型寻优时,重点是解决好动力耦合问题。

不同工况下,发动机的工作点对整车油耗有较大影响,如图2所示,把发动机的工作区域分类,不同的构型会解决不同区域的效率问题。根据整车的运行工况,可以划分为3个低效区,分别为低速工况的低效区 Ⅰ、低扭工况的低效区Ⅱ和大功率工况的低效区Ⅲ。对于不同类型的机电耦合系统,有不同的控制策略,可以将这些低效工况区的发动机的工作点与轮端解耦,让发动机的工作重点转移到高效区。

图2 双电机混动系统的发动机工作点

对于串并联式的机电耦合系统,可以利用串联增程模式和动力电池削峰填谷的作用,使发动机的转速和扭矩与轮端的需求解耦,让发动机一直工作在高效区,提高系统的效率。但是串并联式的机电耦合系统主要是可以改善低效区Ⅰ和低效区Ⅱ的工作点。对于低效区Ⅲ,需要3个动力源共同工作,满足整车的大功率扭矩需求,系统效率也不是非常理想。

对于功率分流的机电耦合系统,可以利用功率分流模式和动力电池削峰填谷的作用,使发动机的转速和扭矩与轮端的需求解耦,让发动机一直工作在高效区,提高系统的效率。但是功率分流式的机电耦合系统主要是改善低效区Ⅰ和低效区Ⅲ。对于低效区Ⅱ的高速小扭矩的工况,存在功率回流的问题,导致系统效率较低。

2 机电耦合系统方案

2.1 系统原理分析

根据上述原则,提出了一种新型机电耦合系统方案——新型双行星排系统(new double planet coupling,NDPC)。混动系统原理如图3所示,该系统将发电机、驱动电机、离合器、传动系统、差减速器及液压系统等集成于一体。两个行星排各有一个构件是相连(共用)的,将这个构件制动(固定)时,则两个行星排只是两个变速传动机构。

图3 混动系统原理

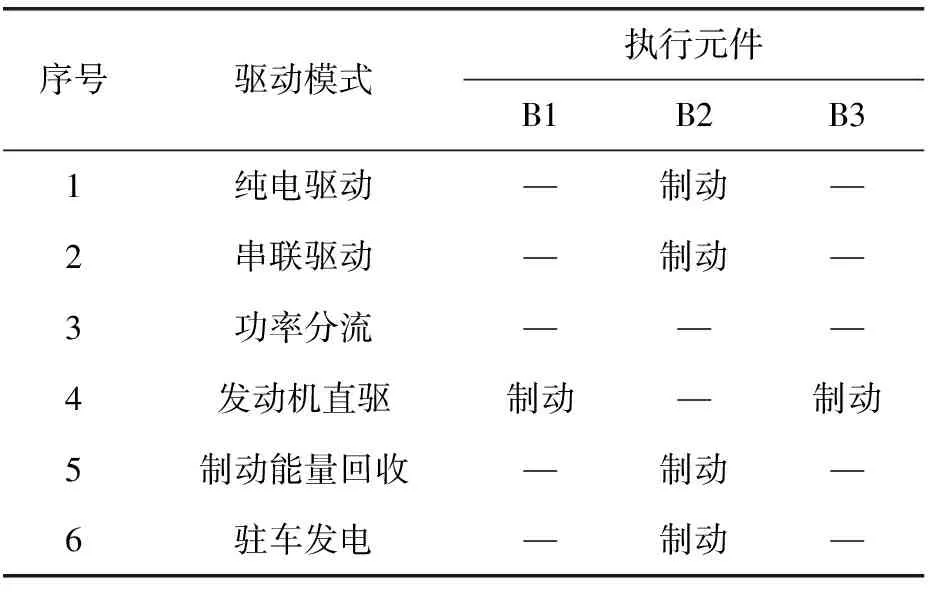

机电耦合系统工作模式分析见表2,该机电耦合系统可实现纯电驱动、串联驱动、功率分流、发动机直驱、制动能量回收、驻车发电等多种工作模式。

表2 机电耦合系统工作模式分析

(1)当整车的电量充足时,车辆可在纯电驱动模式下工作。此时制动器B2制动,另外两个制动器断开,驱动电机驱动,功率流经行星排传递到中间轴,再经主减速齿轮传递至轮端。该模式下功率流如图4所示。

图4 纯电驱动模式

(2)串联驱动模式时,制动器B2制动,另外两个制动器断开,发动机带动发电机发出电能,驱动电机驱动整车。该模式下功率流如图5所示。

图5 串联驱动模式

(3)功率分流模式时,3个制动器均断开,控制发动机、发电机、驱动电机协同工作,共同驱动车辆。该模式下功率流如图6所示。

图6 功率分流模式

(4)发动机直驱模式时,制动器B1和制动器B3制动,制动器B2断开,发动机的动力经过两个行星排传递到中间轴,再传递到轮端。该模式下功率流如图7所示。

图7 发动机直驱模式

(5)制动能量回收模式时,制动器B2结合,此时轮端的动力,经过中间轴,传递到驱动电机,带动驱动电机发电,存储在电池中。该模式下功率流如图8所示。

图8 制动能量回收模式

2.2 系统优缺点分析

2.2.1 系统优势

该构型有如下优势:

(1)同时有本田i-MMD 增程模式和丰田THS 功率分流模式。

(2)结构紧凑,三轴,质量小,体积小,较好地利用了行星排同轴、传动比大的优势。

(3)直驱模式发动机不用带着两电机转子转动,无拖曳损耗(铁耗),可改善高速工况的经济性。

(4)可利用电机调速和制动堵转后,再结合制动器。对于制动器B1和制动器B3无滑摩要求,制动器无须电磁阀精准控制的行程控制;对油品清洁度要求不高,可大幅降低液压模块成本。

(5)两个电机制动器短时制动可由电机堵转替代,可降低对制动器的要求,从而降低控制难度。

2.2.2 系统存在的问题

该构型主要存在以下问题:

(1)发动机直驱模式时传动环节多,单纯机械效率偏低;但由于两电机转子不转动,避 免了永磁电机的磁力损耗(铁耗),发动机直驱的总效率仍然高于本田i-MMD。

(2)制动器B2的制动扭矩大。

(3)功率分流模式控制难度大。

3 混动控制策略分析

由于文中介绍的机电耦合系统,包含串联和功率分流两大工作模式,利用合理的模式控制策略,可有效避免本田i-MMD混动系统高速高扭工况效率低和丰田THS系统高速工况功率回流的一些问题。

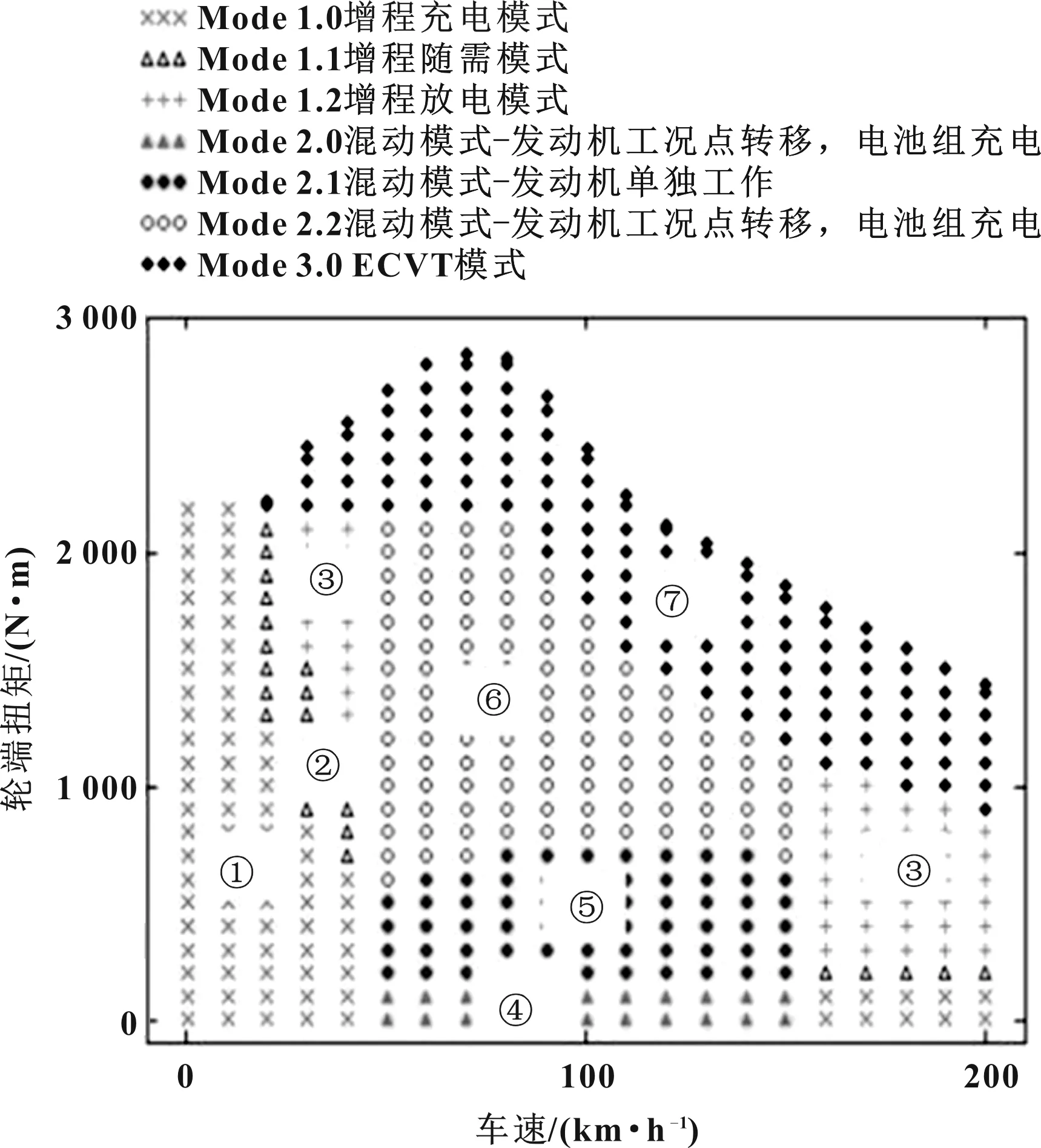

混合动力系统模式划分如图9所示。

图9 混合动力系统模式划分

对于低转速和高速低扭矩的①区,多采用增程充电模式,发动机带动发电机充电,让发动机一直工作在高效区,驱动电机根据车辆的轮端需求,驱动车辆行驶。

对于低转速的②区,多采用增程随需模式,即增程所发的电量刚好满足驱动电机所需,电池不充电也不放电。

对于低速高扭和高速低扭的③区,多采用增程放电模式,此时发动机带动发电机发电,所发的电能不足以满足车辆驱动所需,需要从动力电池放电,供驱动电机驱动车辆行驶。

对于中速低扭的④区,多采用混合驱动模式,此时轮端的功率需求较小,发动机的工作点效率较低。通过增加发动机的功率,一部分满足轮端的需求,另一部分功率给电池充电。

对于中速、中小扭矩的⑤区,此时轮端需求正好能落在发动机的高效区,所以采用发动机直接驱动的工作模式。

对于中速、中高扭矩的⑥区,采用混合驱动模式,同时电池放电,以满足轮端的需求。

对于中高速、大扭矩的⑦区,采用功率分流模式。

4 仿真与集成分析

4.1 仿真分析

匹配2.0TM 发动机,混动系统的参数见表3。

表3 机电耦合系统参数

基于某款大型SUV的HEV车型,进行了初步动力性和经济性的仿真,并与丰田THS系统做了对比。仿真结果见表4,NDPC系统与丰田THS系统的动力性与经济性仿真结果相当。但是与常规车相比,NDPC系统的整车成本增量约为THS系统的40%,该构型去掉3个制动器,可作为最简单的增程结构,成本也进一步降低。

表4 动力性和经济性的仿真结果

4.2 机电耦合系统集成

为实现整车性能提升和成本降低,机电耦合系统产品正向高速、高压、高效率和集成化发展。具体体现如下:

(1)通过电机的高速化,提高电机的功率和扭矩密度,减少电机的材料用量,从而降低电机的成本。

(2)电机采用扁线绕组,可有效提高槽满率,减小电机体积、电机质量,从而提高电机功率密度。

(3)采用SIC 的 IGBT 和双面冷却技术,可以有效提高电机控制器的效率。

(4)采用油冷电机技术,进一步提高系统的效率。

(5)将电机、传动系统、电机控制器、DCDC 等零部件高度集成于一体,可以减小系统质量,也可节约系统的成本。

基于以上设计思路,对文中所设计的混合动力机电耦合系统做了概念数据设计,方案如图10和图11所示。

图10 机电耦合系统总成

图11 机电耦合系统结构布置

5 结论

基于国家制定的2030年实现碳达峰、2060 年实现碳中和的目标,汽车工业面临巨大压力的同时,给了混合动力汽车很大的发展空间。目前国内各汽车企业都在加紧开发各自的混合动力机电耦合系统,如广汽的G-MC混动系统、上汽的EDU混动系统、长城的柠檬混动系统、比亚迪的EHS混动系统等。

但是怎样提高产品的性能、节约系统的成本、提升产品的竞争力是各汽车企业面临的重大问题。而混合动力的机电耦合系统方案对系统的性能、成本、竞争力具有重要影响。

文中提出了一种新型机电耦合系统方案,该系统方案包含了串联和功率分流两大工作模式,具备本田i-MMD混动系统和丰田THS混动系统的两种特点。利用合理的模式控制策略,可有效避免本田i-MMD混动系统高速高扭工况效率低和丰田THS系统高速低扭工况功率回流的一些问题,为混合动力的机电耦合系统开发提供了一种解决方案。