锂电池隔膜弓形问题原因浅析

胡玉涛 ,马 克 ,王 磊 ,宋红芹 ,乔梦娇 ,王 莉 ,柳 青 ,万彩霞

(1 乐凯胶片股份有限公司 河北 保定 071054)

(2 河北省新能源膜材料技术创新中心 河北 保定 071054)

(3 保定市新能源膜材料技术创新中心 河北 保定 071054)

(4 中国科学技术大学国家同步辐射实验室 安徽 合肥 230029)

0 引言

作为锂离子电池四大重要组成部分之一,锂离子电池隔膜是一种聚烯烃微孔膜,其作用是位于电池正负极之间,使得电池正负两极能够分隔开来,避免正负极直接接触而发生短路,是锂离子电池安全的最后一道防线。随着对锂电池安全性能要求不断提高,对锂电池隔膜产品质量要求也越来越严苛,例如厚度一致性好、力学性能优异等。锂离子电池隔膜制备工艺分为干法单拉[1-2]、干法双拉[3]及湿法工艺[4-6]。由于孔径分布更均匀、两个方向力学强度均较高,以及厚度更薄、能够满足更高能量密度的要求等优势,湿法隔膜在锂电池隔膜中的占比逐年升高,截至2022年一季度已达到82%。

湿法隔膜生产流程主要由以下几个工艺组成:熔融挤出、流延冷却、纵向拉伸、横向拉伸、萃取干燥及热定型。在湿法隔膜整个生产流程后期,在经过热定型后,还需要将生产线上得到的一大张锂电池隔膜卷成母卷,下线。随后为了便于涂覆,一般会再将母卷分切成多段的分切卷。最后,在置于电池之前,还会再将锂电池隔膜分切卷继续切割成条状锂电池隔膜。

在锂电池隔膜产品从母卷切割成分切卷,形成条状锂电池隔膜后,一个重要的技术指标就是弓形量[7-10],即隔膜的边会产生偏离直线的弯曲变形。为了锂离子电池组装及后续使用过程中的安全性,要求隔膜的弓形量越小越好,否则,会由于弓形量偏大而不能将电池正负极很好隔绝而造成电解液泄漏、电池短路等安全问题,同时降低隔膜的成品率和良品率。而想要精准控制隔膜的弓形量,首先需要了解锂电池隔膜弓形产生的原因。

本文以湿法锂电池隔膜为研究对象,重点讨论了锂电池隔膜加工工艺中厚度一致性和隔膜弓形之间的关系,为实际隔膜加工中弓形的调控提供指导方向。

1 实验

1.1 实验药品和仪器

实验药品:超高分子量聚乙烯(UHMWPE)、石蜡油、抗氧剂、二氯甲烷萃取剂。

实验仪器:双螺杆挤出机、分步拉伸机、分切机、钢尺、米尺、高精度测厚仪(精度:0.1 μm)。

1.2 材料制备

将UHMWPE树脂与石蜡油及少量抗氧剂加入双螺杆挤出机喂料口,经双螺杆挤出机高温熔融混炼、剪切,形成聚乙烯与石蜡油均匀熔体混合物;随后经挤出机T型模头挤出,后经流延辊冷却形成流延铸片;将铸片依次进行纵向拉伸、横向拉伸,形成含油基膜;再将含油基膜经过带有二氯甲烷的萃取槽,使基膜中的石蜡油被萃取出来,在原来石蜡油的地方形成微孔,得到聚乙烯微孔膜;最后将聚乙烯微孔膜再经过一次横向拉伸、回缩及热定型处理,收卷获得隔膜母卷膜。

将湿法隔膜产线上下线的锂电池隔膜母卷膜安装在分切机上,然后调整分切机上刀片之间的距离,将母卷重新放卷,利用刀片将母卷膜分切成幅宽为60.5 mm的条状隔膜并收卷,得到幅宽为60.5 mm,长度为1 000 m的分切卷,并放置一段时间后待测试。

1.3 材料测试和表征

弓形量测试:根据GB/T 36363-2018标准,对分切后的隔膜进行弓形测试,即将条状隔膜平铺于平整桌面上,然后利用毛刷将长度大于1m的隔膜铺平,再将米尺置于隔膜一侧边缘,使用直尺对隔膜长度中间处的弓形量进行测试并记录。

厚度测试:利用高精度测厚仪测量分切后条状隔膜凹侧与凸侧的厚度并记录。

2 结果与讨论

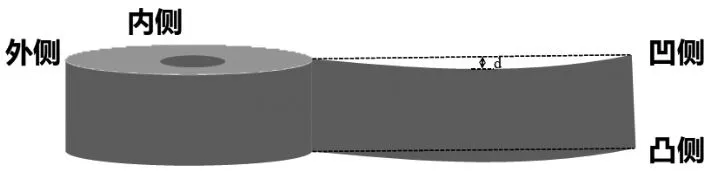

2.1 锂电池隔膜弓形描述

为了便于读者理解,这里首先对锂电池隔膜弓形进行详细描述。锂电池隔膜在被分切成条状隔膜后,在后续放置一段时间后,将隔膜平铺于平整桌面后,隔膜的纵向边缘会产生如图1所示的偏离初始直线的弯曲变形,称之为弓形。根据国标GB/T 36363-2018中定义,以长度为1 000 mm的隔膜为基准,隔膜的纵向边缘与基准线之间的最大偏离距离称为弓形量,有的也叫边缘弯曲度。

图1 小卷卷膜弓形示意图Fig.1 Schematic diagram of small coil membrane arch

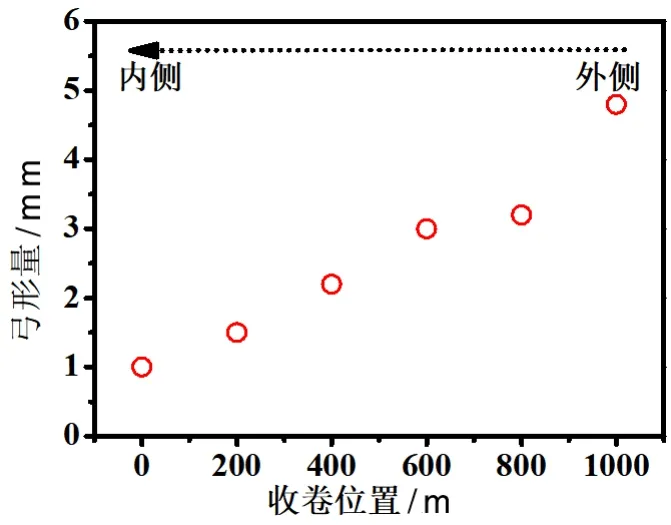

2.2 不同位置弓形量差异

为了探索弓形产生的原因,以及卷膜内外弓形量的差异,对存在弓形问题的幅宽为60.5 mm、收卷长度1 000 m的小卷卷膜,分别测试了从卷膜最外侧至卷膜芯层最内侧(如图1)的弓形量,每间隔200 m测试一次,其相应的不同位置处隔膜弓形量结果如图2所示。从图2中可以看出,从卷膜最外侧至最内侧,弓形量逐渐由外侧的5mm下降至内侧的1 mm,即条状小卷卷膜内侧弓形程度要小于外侧。

图2 小卷卷膜从外侧到内侧不同收卷位置弓形量Note:*0 represents the inside and 1000 represents the most outside of the strip coil membrane.Fig.2 The amount of arch at different winding positions from the outside to the inside of the small coil membrane

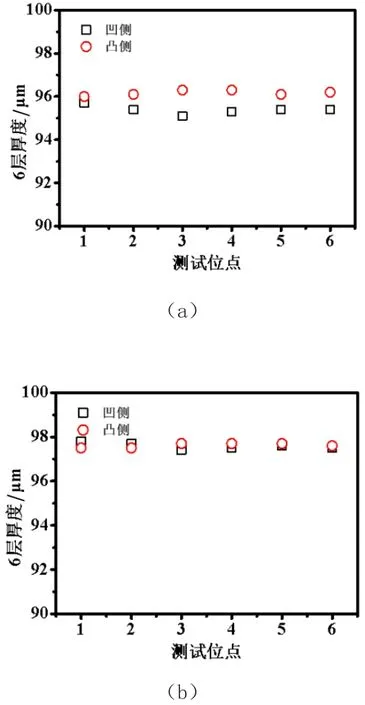

2.3 弓形量与厚度一致性关系

之所以出现不同位置处弓形量逐渐下降,初步推测其原因为卷膜幅宽为60.5 mm的两侧厚度存在差异,在收卷过程中厚度差异逐渐累积,导致外层一侧厚度大于另一侧,使得厚度较大的一侧膜处于较大张力作用下,经过一段时间放置后,该侧膜内部聚乙烯分子链发生应力松弛,使得该侧隔膜长度延长,从而产生弓形问题。

为了验证弓形量与厚度差异的关系,本文分别测试了弓形凹侧和凸侧的厚度。为了扩大厚度差异,将隔膜叠为6层,测试其厚度,结果如图3(a)所示。同时作为对比,另外测试了不存在弓形问题的正常幅宽60.5 mm卷膜凹凸两侧的厚度,结果如图3(b)所示。从图3中可以看出,存在弓形问题的卷膜弓形凸侧的厚度要比弓形凹侧的厚度稍大约1.5 μm,即弓形凸侧厚度大、张力大,在大的张力下,经过一段时间的应力松弛,该侧长度稍大于凹侧长度,即出现弓形。而正常卷膜两侧厚度几乎无差异。这进一步表明,弓形的出现与隔膜厚度一致性存在相关性。

图3 (a)弓形量超标的卷膜凹侧、凸侧厚度对比;(b)正常卷膜凹侧、凸侧厚度对比Fig.3 (a)Comparison of the thickness of the concave side and convex side of the coil film with excessive bow volume;(b)Thickness comparison of the concave and convex sides of normal rolled film

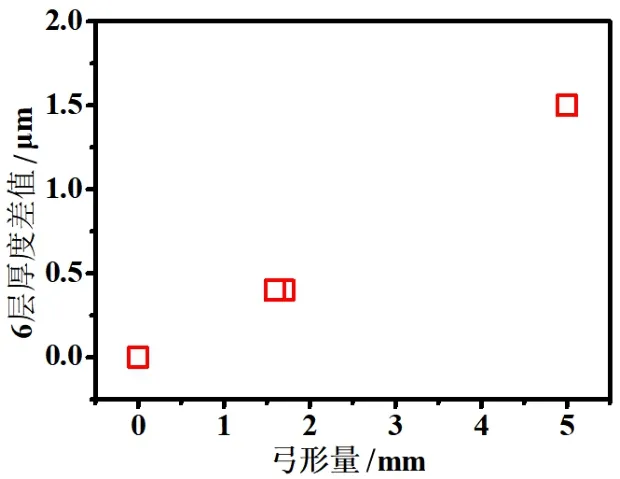

为了进一步验证弓形量与小卷卷膜两侧厚度一致性的相关性,分别测试了更多的存在弓形问题的卷膜弓形量和相应的两侧厚度,将卷膜两侧厚度差值与弓形量进行作图,结果如图4所示。可以看出,弓形量越大,卷膜两侧厚度差值也越大,两者存在正相关性。

图4 卷膜厚度差值与弓形量关系图Fig.4 Relationship between the difference of film thickness and the amount of arch

2.4 结论

(1)由于厚度差异累积,同一条状卷膜中由内侧芯层至外侧表层,隔膜弓形量由0 mm逐渐增大至5 mm。

(2)存在弓形问题的卷膜凹侧与凸侧厚度相差约1.5 μm,而正常卷膜的凹、凸两侧厚度差异基本为零。

(3)条状隔膜两侧厚度差异增大会使得弓形量相应增加,两者之间呈现正相关性。