某电厂脱硫废水零排放处理系统运行性能分析

李亚娟,刘 勇,刘贵栋,余耀宏,杨 阳,杨 永

(西安西热水务环保有限公司,陕西西安 710018)

电力行业属于我国高耗水行业之一〔1〕,其用水量约占全国工业用水总量的40%〔2〕。近年来随着废水梯级使用、循环水高浓缩倍率运行控制技术、膜法水处理技术等的应用,火电厂节水减排工作取得了显著成效,2019 年全国火电厂每千瓦时发电量耗水量降至1.21 kg,每千瓦时发电量废水排放量降至0.054 kg〔3〕。同时部分环保敏感地区要求火电厂实现全厂废水零排放,其涉及的脱硫废水浓缩减量及固化处理技术难度最大,投资和运行费用最高,是废水零排放电厂面临的最大难题〔4〕。

目前,河源、三水恒益、华能长兴、国电汉川、华能黄台等电厂均已实施了废水零排放工程。其中,河源电厂为国内首个实现废水零排放的电厂,脱硫废水零排放处理采用“两级软化+强制循环蒸发结晶”工艺,结晶盐达到二级工业盐标准。三水恒益电厂采用“两级卧式MVR+两级卧式强制循环蒸发+结晶干燥”工艺,由于未设置预处理单元,其产品为混合盐,送专业固体废弃物处理中心处置,而且蒸发器结垢严重、清洗频繁。华能长兴电厂采用“两级软化+离子交换+反渗透+正渗透+蒸发结晶”工艺实现了脱硫废水零排放,是国内首个将正渗透用于废水处理的电厂〔5-6〕。国电汉川电厂脱硫废水处理采用“化学软化+管式微滤+纳滤+碟管式反渗透+蒸发结晶”工艺,采用纳滤分盐及蒸发结晶获得了高品质的结晶盐〔7〕。华能黄台电厂脱硫废水处理采用“两级软化+超滤+海水反渗透+旁路烟道干燥”工艺,蒸发器热源取自空预器前的330 ℃热烟气,废水析出的盐分和飞灰混合后以粉煤灰的形式实现综合利用〔8-10〕。旁路烟道干燥技术投资低、运维简单,目前已在浙能长兴电厂、华能铜川电厂、临汾热电等多家电厂得到了应用。

某电厂设有2 台350 MW 国产燃煤机组,排污许可证要求电厂生产废水和生活污水须经处理后全部回用,不得排放。电厂设置了脱硫废水零排放处理系统,工程于2020 年5 月投入运行。笔者主要对脱硫废水零排放处理工程投运后的运行性能进行分析。

1 系统概况

1.1 水量及水质

夏季满负荷工况条件下,2 台机组脱硫废水水量合计为7 m3∕h,考虑到系统余量,零排放工程处理能力按2×4 m3∕h 设计。脱硫废水三联箱处理出水水质见表1。三联箱出水为高硬度、高盐分、强腐蚀性废水,但镉、铅、砷等重金属含量以及COD、氟化物、硫化物、悬浮物均满足《火电厂石灰石-石膏湿法脱硫废水水质控制指标》(DLT 997—2006)的相关要求。

表1 三联箱处理后的脱硫废水水质分析Table 1 Effluent water quality of the three categories of desulfurization wastewater treatment

1.2 工艺流程

脱硫废水零排放处理工艺流程见图1。

图1 脱硫废水零排放处理系统工艺流程Fig.1 Zero discharge treatment process of desulfurization wastewater

2台机组各配置2 台2 m3∕h 的蒸发塔。经过三联箱处理达标的脱硫废水通过废水输送泵送至喷雾水箱,通过4 台喷雾水泵输送至蒸发塔;蒸发塔采用双流体雾化技术,废水在压缩空气的作用下,在喷枪上 形 成D32为50μm的液滴,每台蒸发塔布置2支1m3∕h 的喷枪。高温烟气从空预器入口引入蒸发塔,与喷枪雾化后的废水顺流而下,高温烟气与废水充分接触完成传热传质过程,将废水蒸发后排入除尘器入口烟道。脱硫废水中的盐析出后随飞灰被烟气带入除尘器内,在蒸发塔底部沉积的飞灰通过蒸发器底部的仓泵送入除尘器灰斗。

2 试验部分

2.1 试验仪器

试验仪器:F601 型便携式超声波液体流量计,德国弗莱克森;FLUKE 52-2 型手持式数字温度计,配合K 型铠装热电偶,中国福禄克;EMP3500 型便携式多功能电子微压计,配合L 型标准皮托管,瑞典斯威玛;SX-4 型马弗炉,北京科伟;ME-204 型分析天平,美国梅特勒。

2.2 分析方法

水量测试:采用便携式超声波流量计测试蒸发塔入口水量。

烟气温度、压力、流量测试:在蒸发塔入口、出口烟道截面上采用网格法进行烟气温度和压力的测试,并依据《电除尘器性能测试方法》(GB∕T 13931—2017)规定的方法,计算得到标准烟气量。

灰样分析:氯元素含量测试采用高温燃烧水解-电位滴定法〔11〕,氧化镁测试采用EDTA 络合滴定法,氧化钙测试采用EDTA 络合滴定法,三氧化硫采用硫酸钡质量法〔12〕。

运行成本分析:主要包括电耗费用和煤耗增加费用。采用电能表测量废水处理系统用电功率,并根据厂用电价核算电耗成本。根据运行过程中燃煤量、喷水量、炉效降低值以及标煤价格核算煤耗增加量和煤耗增加费用。

3 分析结果

3.1 水量测试结果

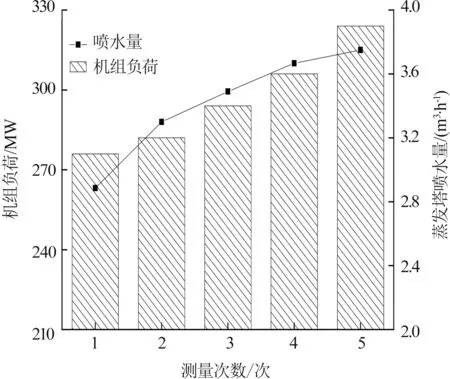

2020年12月16日—18日对2#机组脱硫废水零排放处理系统进行了连续72 h 的性能测试。其中,蒸发塔喷水量和机组负荷测试结果见图2。

设计要求在单台机组负荷为262 MW 时蒸发塔喷水量达到3 m3∕h,机组满负荷时喷水量为4 m3∕h。根据图2 的结果,2#号机组负荷率为75%~90%时,单侧蒸发塔喷水量为1.5~2.0 m3∕h,总喷水量为3.1~3.9 m3∕h,喷水量随着机组负荷的升高而增加,达到了设计要求,实现了脱硫废水零外排。

图2 2#机组旁路干燥蒸发塔喷水量测试结果Fig.2 Test results of water injection rate for bypass drying evaporation tower of unit 2#

3.2 蒸发塔进出口烟气测试结果

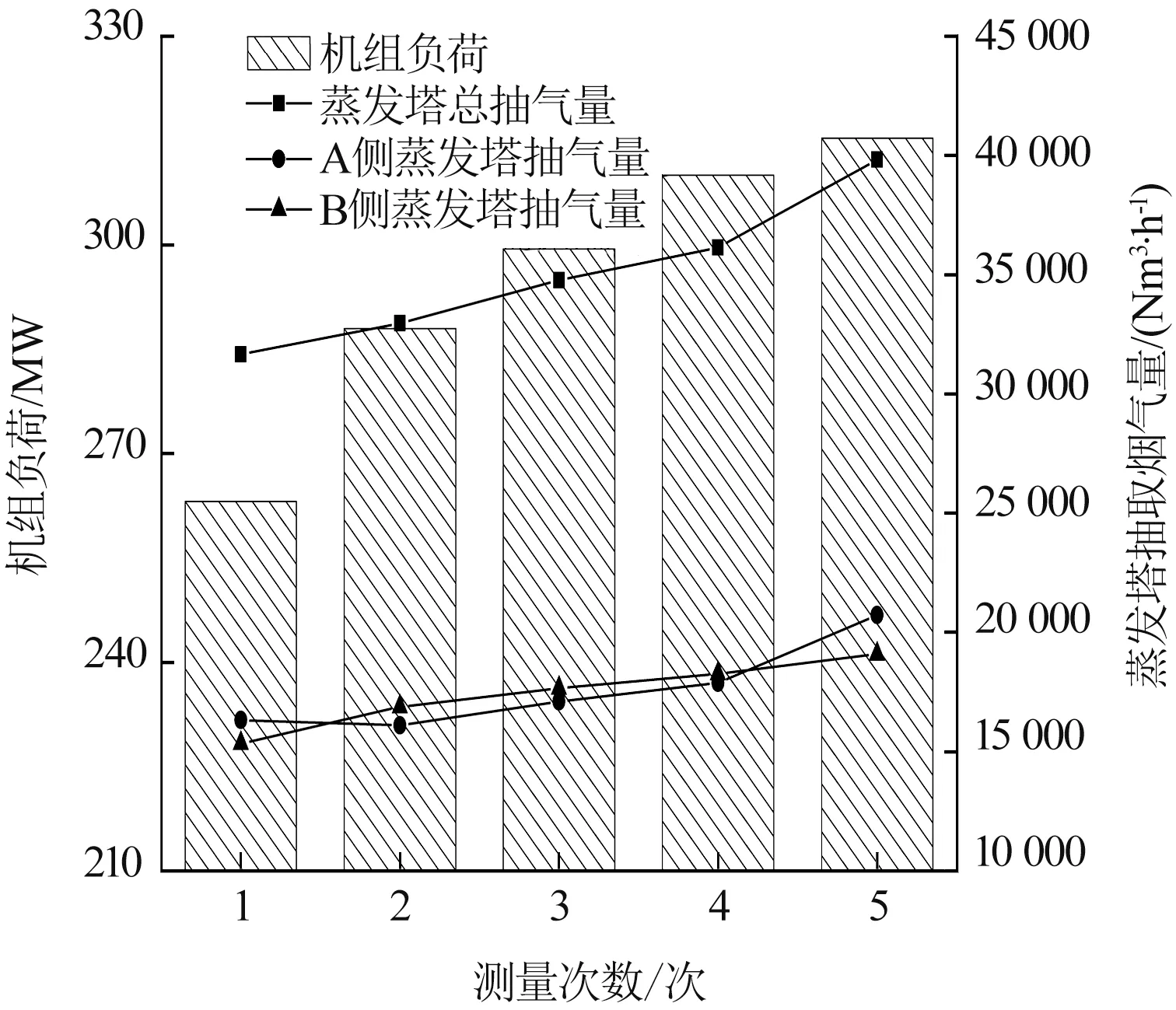

2#号机组A、B 侧蒸发塔抽气量监测结果见图3。

图3 2#机组旁路干燥蒸发塔抽气量测试结果Fig.3 Test results of air extraction capacity of bypass drying and evaporating tower for unit 2#

由图3 可见,2#号机组两侧蒸发塔在喷水量均为1.5~2.0 m3∕h、机组负荷为75%~90%的条件下,两侧蒸发塔抽气量基本一致,均在15 300~20 700 Nm3∕h之间,单台机组抽气量合计为31 600~39 800 Nm3∕h,占机组总烟气量的3.2%~3.7%,满足抽取烟气量不得高于机组烟气总量5%的设计要求。高温烟气的抽取量随着蒸发塔喷水量的增加而增大,根据核算蒸发1 m3废水平均抽取高温烟气约10 275 Nm3∕h。

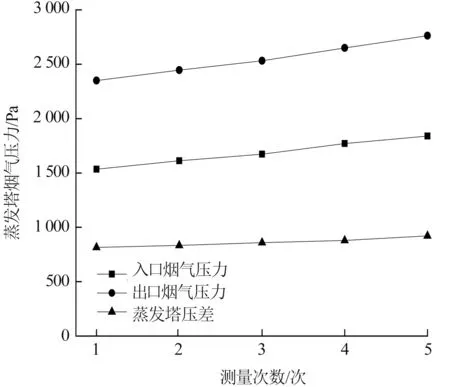

2#号机组蒸发塔烟气压力测试结果见图4。

由图4 可知,蒸发塔入口压力为1 535~1 840 Pa,出口烟气阻力为2 350~2 762 Pa,蒸发塔运行压力随喷水量的增加而增大。蒸发塔进出口压差为815~922 Pa,空预器两侧压差约为1.40 kPa。由此可见,蒸发器进出口压差小于空预器两侧压差,不影响烟气的正常流通。

图4 2#机组旁路干燥蒸发塔烟气压力测试结果Fig.4 Test result of flue gas pressure of bypass drying and evaporating tower of unit 2#

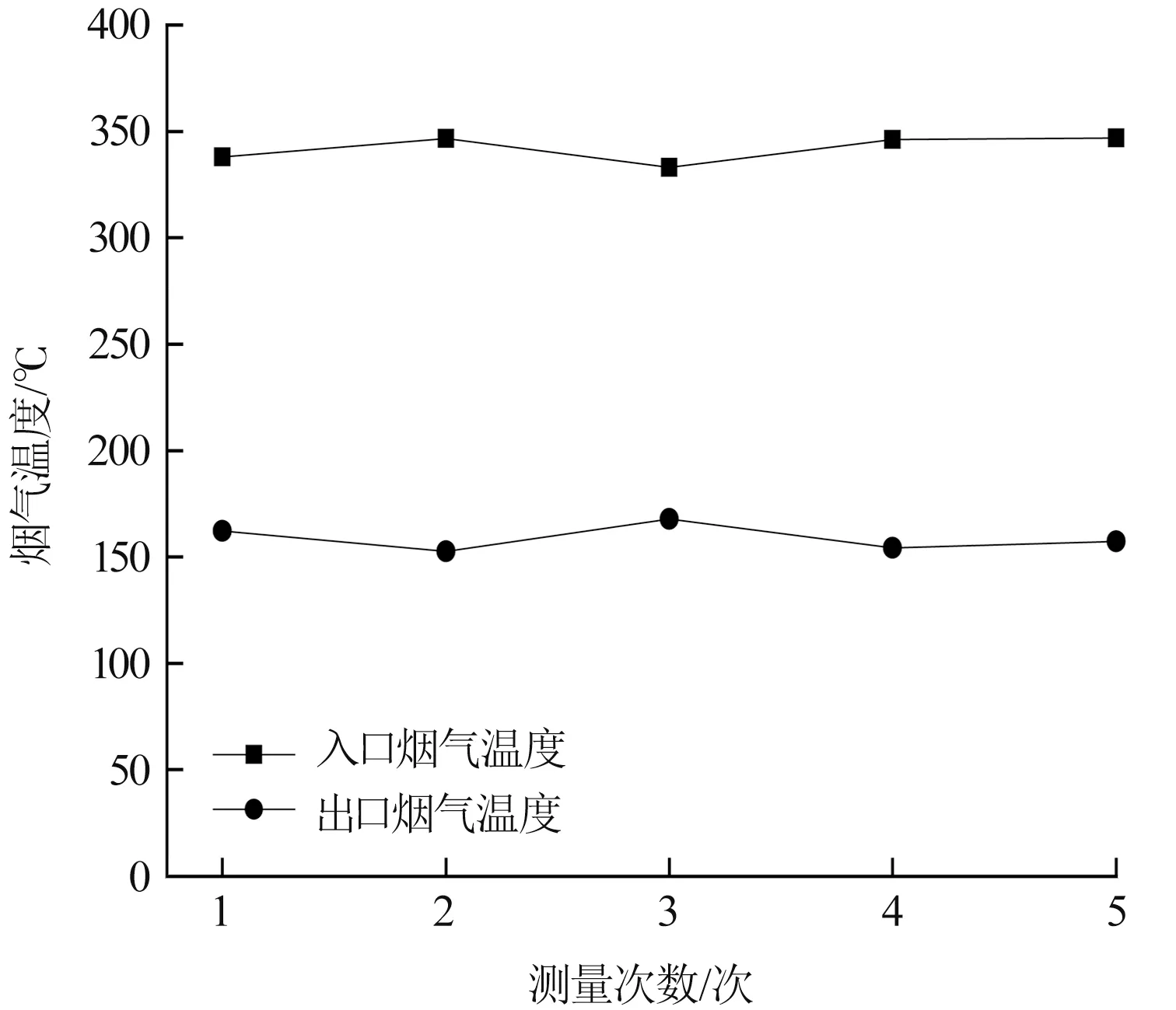

2#号机组蒸发塔烟气温度测试结果见图5。

图5 2#机组旁路干燥蒸发塔烟气温度测试结果Fig.5 Flue gas temperature test results of bypass drying and evaporating tower of unit 2#

由图5 可知,蒸发塔入口烟气温度在333~347 ℃之间波动,出口烟气温度在152~167 ℃之间波动,喷雾前后烟温下降约为180 ℃。而且蒸发塔出口烟温>150 ℃,远大于酸露点温度(98~100 ℃),不会导致烟道和电除尘器设备腐蚀。

3.3 炉效影响分析结果

根据蒸发塔抽取的烟气量和温度、原煤消耗量、喷水量等核算烟气侧放热量及锅炉热效率降低值,核算结果见表2。

表2 旁路烟气处理系统炉效分析结果Table 2 Results of furnace efficiency analysis of bypass flue gas treatment system

脱硫废水旁路烟气蒸发处理系统抽取的330 ℃热烟气,当机组负荷为75%、喷水量为3.1 m3∕h 时,烟气侧放热量为8 126 MJ∕h,引起锅炉效率降低值为0.29%;当机组负荷为90%、喷水量为3.9 m3∕h 时,烟气侧放热量为10 948 MJ∕h,锅炉效率降低值为0.33%。由此可见,脱硫废水零排放处理系统对电厂锅炉热效的影响较小。

3.4 运行成本分析结果

脱硫废水零排放处理系统新增用电功率包括两部分,一部分是水泵及喷雾器新增用电功率为30 kW,一部分是输灰和雾化装置新增用电功率为150 kW,新增用电功率合计为180 kW,厂用电价为0.38 元∕(kW·h),处理吨水新增耗电成本为8.55 元∕h。2#机组负荷为75%~90%、蒸发塔喷水量为3.1~3.9 m3∕h时,通过燃煤量、原煤发热量以及锅炉热效率降低值核算,处理吨水发电煤耗增加值为0.27~0.31 g∕(kW·h),电厂标煤价格为670 元∕t,吨水煤耗增加费用为58.13~61.93 元∕h。

综上所述,脱硫废水零排放处理系统运行成本为66.68~70.48 元∕(m3·h),相对于蒸发结晶运行成本150~180 元∕(m3·h)〔5〕,旁路烟气蒸发技术运行成本仅为蒸发结晶的40%左右,而且盐分跟粉煤灰混合后可以实现综合利用,省去了结晶盐的处置费用,具有明显的优势。

4 结论

(1)采用旁路烟道喷雾干燥蒸发技术对脱硫废水进行零排放处理,350MW机组设置2 台2 m3∕h 的蒸发塔,蒸发塔采用双流体雾化技术,系统流程简单,运行稳定,喷水量满足设计要求。

(2)蒸发塔入口烟气温度为333~347 ℃,出口烟气温度为152~167 ℃,蒸发1 m3废水平均抽取高温烟气约10 275 Nm3∕h,锅炉热效率下降为0.29%~0.33%,不影响锅炉的正常运行。

(3)旁路烟气蒸发处理吨水发电煤耗增加值为0.27~0.31 g∕(kW·h),运行成本为66.68~70.48元∕(m3·h),粉煤灰可以实现综合利用,实现了脱硫废水低成本零排放处理。