龙塘沿铁矿通风系统优化研究

白 伟

(芜湖和成矿业发展有限公司)

通风作为井下安全可持续生产的辅助保障系统,承担起补充新风、置换污风的任务[1-2]。矿井专用进、回风井巷一般形成于矿井基建时期,最初服务于矿井基建时期开拓作业[3-4]。随着基建结束,矿井通风开始服务于生产系统[5]。矿山生产初期,通风系统负荷小,但随着多中段多工作面的铺展,通风并联、角联网络的形成,出现了局部风流紊乱、风流短路、污风串联等现象[6-9]。

本研究总结了国内金属非金属矿山通风系统常见问题,分析其诱发原因,并从矿井总风量核算、通风方式、网络解算及风机选型解算四方面给出一套矿井通风系统优化研究方案,为矿山通风系统优化

提供依据。

1 矿井通风系统常见问题

金属非金属矿山初期生产中段少,作业面集中,通风容易。随着生产系统的不断扩大,同时生产的中段增多,作业面较为分散,部分井巷功能调整,致使通风系统难以覆盖全矿用风地点,出现以下问题。

(1)井巷风流流向与设计不符。矿石赋存条件、工程地质条件、掘进施工技术、井下涌水、生产开采技术等因素变化,影响原设计井巷进风或回风作用功能,风流流动与设计不符。

造成井巷风流与设计不符的原因主要有3种:①地质灾害导致的井巷工程无法开拓或已形成的井巷工程无法使用,例如水淹井巷、岩石破碎带处无法成巷等;②开拓系统发生改变,井巷掘进过程中,局部岩石破碎,成井成巷难度大或井巷设计规格达不到设计要求,通风时易造成局部风速超出规定限制;③矿井用风地点分散,通风机站和通风构筑物设置不合理,井下风压分配不合理,风流紊乱。

(2)矿山基建期、过渡期局部通风困难。多数铁矿井下矿石赋存集中,储量大,计划开采年限达30 a之久,矿井基建和开采设计分2~3期进行。矿井基建过渡时期,通风网络尚未成型,独头井巷的开拓作业采用局部通风方式,存在局部通风机接风筒长引新鲜风困难、污风串联等问题。

(3)深部开采通风降温需风量大。我国金属非金属矿山开拓已至千米深度,围岩温度明显,深井热害凸显。通过增大深部通风量实现深井作业面降温。通风量增大,加之通风路线变长,矿井通风阻力显著增加,矿用主通风机运行工况改变。

(4)矿井漏风致使有效风量率低。上世纪民采井经资源整合后纳入到规范秩序的开采中,但非法无序开采遗留下来的采空区尚未得到治理。采空区漏风致使井下需风作业点风量低,有效风量率低,不满足排尘要求。

(5)通风管理存在缺陷。金属非金属矿山多为多中段多采场同时生产,用风地点分散,各中段用风量调控技术复杂,加之矿井通风设施的不完善,矿井通风管理困难。

2 矿井通风优化方案

为解决上述问题,对矿井通风系统做出优化研究,其研究思路如下。

(1)核算矿井总风量。通风系统的核心功能是将一定量的新鲜空气搬运至井下,合适的矿井总风量直接影响矿井通风系统运行效果。矿井总风量核算有多种方式,取其最大值。国内金属非金属矿山多以排尘风速和降温风速核算矿井总风量。井下用风地点主要为回采工作面、充填作业面、凿岩打孔作业面、掘进作业面、炸药发放库及其他用风硐室。

(2)调整矿井通风方式。井巷功能变更后,通风能力发生改变后,需重新评估井巷的通风能力。井筒通风能力评估需考虑井筒功能、断面规格和经济性。根据井下矿体赋存条件、采场分布、矿井开拓系统及各井巷通风能力调整矿井通风方式。常见的通风方式分为中央式通风、对角式通风及混合式通风。

(3)通风网络解算。矿井通风网络解算是通风系统定量分析与调控的核心技术手段。依据网孔风压平衡理论,节点风量守恒定律,风机特性曲线,采用非线性Hardy-Coss迭代法解算出通风系统各条巷道风量、风压及风阻值。

(4)风机选型。风机是通风系统的动力源,经通风网络解算得出系统通风阻力,根据风机的风压—风量特性曲线选择适宜风机。

3 案例分析

3.1 矿山通风系统概况

(1)开拓现状。龙塘沿铁矿位于安徽省芜湖市,采用阶段空场嗣后充填采矿法,生产规模为130万t/a。采用中央主副井、南北两翼回风井的竖井开拓方案,共布置5条竖井,即主井、副井、措施井、北风井、南风井。龙塘沿铁矿井筒特征简介见表1。

?

(2)通风系统现状。在矿山基建过程中,通风系统出现以下问题:-320 m水平防水闸门处承担-320 m总进风功能,矿山投产后将承担矿山80%以上进风,巷道断面小,出现风量“卡脖子”现象;南风井处于水淹状态,无法恢复,矿井回风井缺失。

3.2 总风量核算

井下采场数量及作业人员未发生改变,矿井总风量延用初步设计总风量。矿井总风量为131 m3/s,溜破系统风量为30 m3/s,上部回采工作面及硐室总风量为101.00 m3/s。

3.3 通风方式调整

由于-320 m中段风量“卡脖子”及南风井的封闭,造成原设计的中央进风、两翼回风的通风方式难以满足矿井生产需要。故根据龙塘沿铁矿开拓系统及深部矿床赋存条件调整矿井通风方式。

南风井封闭,北风井及-240 m回风巷承担矿井总回风。经现场查勘,北风井回风路径中最小断面为7 m2,长度为80 m,依据《金属非金属安全规程》专用回风巷回风风速限值20 m/s,回风量为140 m3/s,能承担矿井101 m3/s回风任务。

通风方式调整为措施井和副井进风,北风井回风。新鲜风流由措施井进入-280 m中段马头门(或-320 m中段马头门),经分段进风井进入分段,冲刷采场后,污风经回风井回至-240 m回风水平,经北风井排出地表。

新鲜风流经-320 m副井石门至-320 m大巷,通过分段进风井至分段采场,采场污风通过回风井回至-240 m回风水平,经北风井排出地表。

通风方式调整为“两进一回”通风方式,增加措施井进风,分担-320 m水平防水闸门进风量,有效解决了通风“卡脖子”现象。

3.4 通风网络解算与风机选型

基于Fortran语言自主编著多级机站通风网络解算软件,根据龙塘沿开拓现状及图形网络拓扑理论,利用Ventism三维仿真通风模拟系统对其进行解算,建立井下23个节点、30条分支通风网络。预设-240 m总回风巷回风机站回风量为101.00 m3/s,溜破系统主井回风为30.00 m3/s,井巷摩擦阻力系数及局部阻力系数根据井巷支护条件及功能取值。图1为龙塘沿铁矿通风系统,表2为龙塘沿铁矿主要井巷通风解算结果。

龙塘沿铁矿最长通风线路为1-8-20-21-23-22-1,回风量为101.00 m3/s,矿井通风总阻力为2 157.7 Pa。由表2可知,矿井通风阻力主要集中于-240 m主回风巷(30号分支),通风阻力为1 538 Pa,占矿井总阻力的71.28%。

?

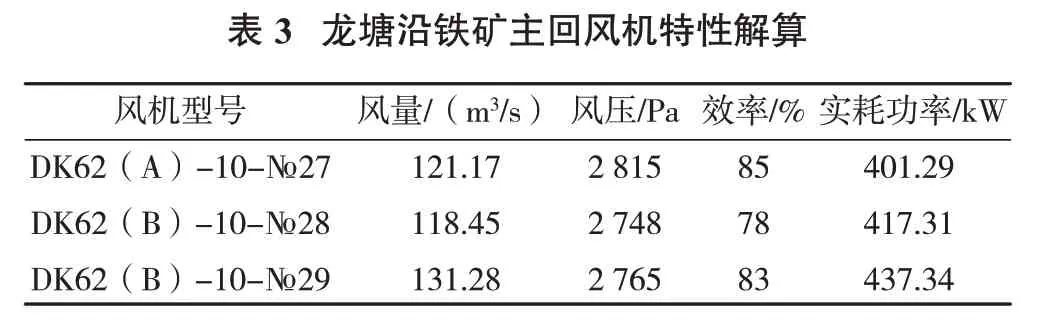

龙塘沿铁矿自然风压为150~200 Pa,机站局部阻力为200~350 Pa,风机选型时考虑矿井通风阻力不低于2 088 Pa,考虑机站漏风系数1.15,机站回风量不低于116.15 m3/s(不含溜破系统),风机运行效率不低于75%。满足上述条件的适宜风机型号有DK62(A)-10-№27(2×250 kW)、DK62(B)-10-№28(2×315 kW)和DK62(B)-10-№29(2×355 kW)。

分别将离散化后的风量—风压和风量—效率特性曲线赋予通风网络进行解算。3种型号的风机均能满足矿井总风量需求,其运行工况见表3。由表3可知,3种风机的风压极差为67 Pa,实耗功率极差为36.05 kW,风压和实耗功率无显著差异。3种风机的回风量差异较大,DK62(B)-10-№29风机回风量最大,为131.28 m3/s,DK62(B)-10-№28风机回风量最小,为118.45 m3/s。

?

综上所述,龙塘沿铁矿主回风机站主通风机选型为DK62(B)-10-№29。

4 结 论

(1)金属非金属矿山通风系统存在的主要问题有井巷风流流向与设计不符、矿山基建期、过渡期局部通风困难、深部开采通风降温需风量大、采空区漏风矿井有效风量率低和通风管理存在缺陷。

(2)为解决通风系统出现的问题,以排尘风速和通风降温风速核算矿井总风量,根据矿井开拓系统井巷规格评估风路通风量,调整矿井通风方式,利用通风网络解算技术展开通风网络解算与风机选型,为矿井通风系统优化调整提供理论指导。

(3)龙塘沿铁矿南风井淹井无法承担回风任务,调整中央进风两翼回风方式为中央副井进风和南翼措施井进风,北风井回风不仅实现井下通风,还解决了龙塘沿铁矿-320 m副井防水门巷道风量“卡脖子”现象。

(4)利用Fortran语言建立龙塘沿铁矿23个节点、30条分支通风网络,预设风路摩擦阻力系数及局部阻力系数,导入风机特性曲线,解算得出矿井主回风机站运行1台DK62(B)-10-№29型风机,风机回风量为131.28 m3/s,风压为2 765 Pa,实耗功率为437.34 kW。