COSRED提锌提铁工艺在钢铁厂含锌粉尘处理中的应用前景

付邦豪,周 强,李建涛,唐 恩,汪 朋,陈泉锋

(武汉科思瑞迪科技有限公司,武汉 430223)

钢铁企业生产过程中会产生大量的各类粉尘、污泥,如烧结除尘灰、高炉瓦斯灰或泥、转炉除尘灰或泥、电炉除尘灰、氧化铁皮等,这些除尘灰通常含有大量的有价元素,如Fe、Zn 等。一直以来,这些含铁粉尘大部分直接返回烧结加以利用,然而,随着锌元素在炉料中不断循环富集,其会对高炉的生产顺行和长寿带来严重的不利影响,因此,通常需要先将这些粉尘中的锌提取出来。目前,用于处理钢铁厂含锌粉尘的工艺主要为转底炉工艺和回转窑工艺,但是这两种工艺均存在明显的不足[1-6]。

1 钢铁厂含锌粉尘的传统处理工艺概述

转底炉工艺处理含锌粉尘,可以获得较高脱锌率的金属化球团,而且收集的粗锌粉中ZnO 含量较高(≥50%)。但是,转底炉工艺存在比较突出的不足之处:单条生产线的年处理量不高,目前,单台套设备的最大年处理量通常不超过20 万t;由于其工艺特点,产品的金属化率不高(70%~75%),且品位和强度均较低,不宜直接作为炼铁和炼钢的炉料使用;由于本身固有的缺点,转底炉工艺生产过程中容易出现炉底板结、耐火砖脱落等生产事故;产品的冷却方式给环境带来污染[7-8]。

与转底炉工艺相比,回转窑工艺不需要造球,脱锌后的产品作为烧结原料再利用,并综合回收了有价元素锌。但是,该工艺也存在不足:单条生产线的年处理量较低,目前,单台套设备的最大年处理量通常不超过20 万t;生产过程中,窑内极易“结圈”,“结圈”后的处理难度很大,劳动强度很高,不仅降低了设备作业率,而且推高了生产成本;由于采用煤粉作为燃料和还原剂,烟气中的粉尘含量较高,从烟尘中收集的粗锌粉品位较低,产品附加值不高;由于产品的金属化率不高且不稳定,脱锌后的产品含太多粉末,只能作为烧结原料返回烧结工序;产品的冷却方式给环境带来污染[9-10]。

2 COSRED 提锌提铁工艺分析

针对转底炉工艺和回转窑工艺的不足之处,COSRED 提锌提铁工艺给出了一种新的解决方案,可以在处理好含锌粉尘固废的同时,实现锌元素和铁元素的高效回收,最大程度地使粉尘固废中的有价成分得到经济合理的回收利用,这对于减少钢铁企业污染物的排放和促进我国钢铁工业的可持续发展都具有十分重要的意义。

2.1 COSRED 提锌提铁工艺基本流程

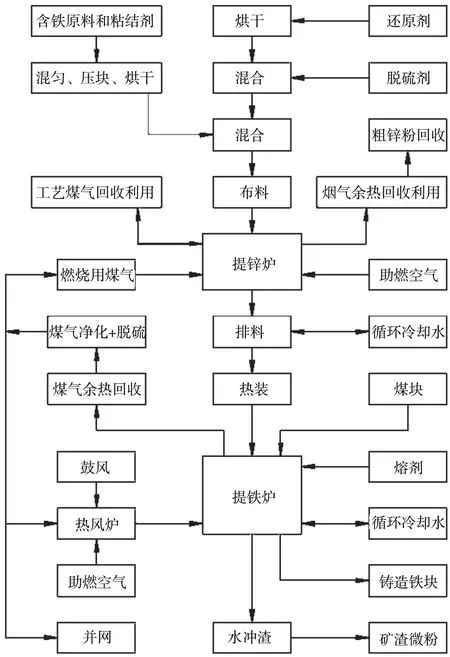

COSRED 提锌提铁工艺是武汉科思瑞迪科技有限公司开发的、已经获得国家授权的发明专利,该工艺在COREX 工艺和FINEX 工艺的基础上实现了三大技术创新:用移动床提锌炉替代气基还原炉和气基流化床;生产中可以不需要富氧;提铁炉煤气自产自用。由于这三大技术创新,该工艺不仅具有流程短、环保好的突出优势,而且具有成本低、投资省和质量优等综合优势。COSRED提锌提铁工艺基本流程如图1所示。

图1 COSRED 提锌提铁工艺基本流程

COSRED 提锌提铁工艺主要包括以下基本环节:含锌含铁固废原料和粘结剂经过混匀、压块和烘干后,与还原剂及脱硫剂混合形成混合料,混合料通过运输装置运至提锌炉的顶部;在提锌炉的顶部通过布料装置将混合料装入提锌炉中的脱锌室,混合料在脱锌室的下行过程中经过预热段、脱锌段后完成脱锌任务;提锌炉产生的高温烟气通过余热锅炉和布袋除尘器等设施,不仅将高温烟气的热量回收,产生蒸汽,也通过回收得到了粗锌粉;脱锌完成后,将混合料冷却至650 ~700 ℃,通过提锌炉的排料装置排出炉外,经过热筛得到脱锌率大于90%的脱锌球团;提锌工序排出的650 ~700 ℃的高温脱锌球团在热态下装入提铁炉,同时配入还原剂煤块和造渣剂石灰石,并向提铁炉内鼓入1 000 ~1 150 ℃的热风;物料在提铁炉内进行高温熔炼,最终实现渣铁分离,获得 1 400 ~1 500 ℃的铁水和熔融炉渣;在提铁炉中提炼的铁水排出提铁炉后,利用现有铸铁设备将其进一步铸成生铁块,作为转炉或电炉炼钢的优质炉料,熔渣排出提铁炉后,先经过水淬处理,再利用现有矿渣磨粉设施进一步磨细成粉,外销作为水泥厂的原料;提铁炉熔炼过程中产生的高温煤气经过余热回收和净化处理后,作为提锌炉和热风炉的燃料,向提锌炉和热风炉提供热量;提锌炉烟气和提铁炉煤气的余热回收所获得的蒸汽送往蒸汽轮机进行发电。

2.2 COSRED 提锌提铁工艺特点

COSRED 提锌提铁工艺主要具有12 个技术特点。

2.2.1 物流运输顺畅便捷

本方案工艺流程短,物料运输顺畅便捷。

2.2.2 产能规模灵活

通过提锌炉脱锌室的模块化设计和模块数量组合,实现不同的生产规模,单条生产线的最大年固废处理规模可保持在100 ~120 万t。

2.2.3 原燃料适应范围广

本工艺可以处理各类含铁原料,还原剂可以采用煤炭、兰炭、焦炭、石油焦或木炭中的任何一种或几种。

2.2.4 煤气利用效率高

提锌炉使用的燃气采用提铁炉自产的煤气,提铁工序中热风炉的燃烧煤气也是提铁炉自产的煤气,煤气利用效率高。

2.2.5 产品质量好

提锌炉的脱锌时间和脱锌温度灵活可控,产品脱锌率和脱氧率能够得到充分保证,最终通过提铁炉的处理,可提炼出优质的铸铁块。

2.2.6 产品形式多

提锌炉得到的脱锌球团可以采用冷排料或热排料工艺,可与提铁炉直接衔接进行提铁作业;可以采用冷压块或热压块工艺,便于脱锌球团产品的储存和运输。

2.2.7 生产稳定顺行

提锌炉物料运行顺畅,脱锌率和脱氧率高,生产稳定顺行;提铁炉能够稳定地实现脱锌球团的提铁、熔分和造气三大功能。

2.2.8 操作简单便捷

本工艺控制简单,自动化程度高,生产操作简便可靠。

2.2.9 节能降耗效果好

高温煤气和烟气余热充分回收利用,提铁炉产生的煤气自产自用,提锌炉生产的高温脱锌球团在热态下装入提铁炉,生产过程节能降耗效果好。

2.2.10 环境友好

原燃料不需要烧结工序和焦化工序,氮氧化物、二氧化硫及粉尘均达标排放,而且二氧化碳和污染物排放总量相比高炉工艺均实现大幅度降低;环境除尘灰作为原料返回配料系统再次利用,工艺过程无工业废水和二次固体废弃物产生。

2.2.11 降低CO2的排放

本工艺可采用富氢气体作为还原气和燃料气,从而进一步降低CO2的排放量。

2.2.12 综合优势明显

本工艺技术先进,装备可靠,环保效果好,生产成本低,投资回收期短。

2.3 COSRED 提锌提铁工艺的主要技术经济指标

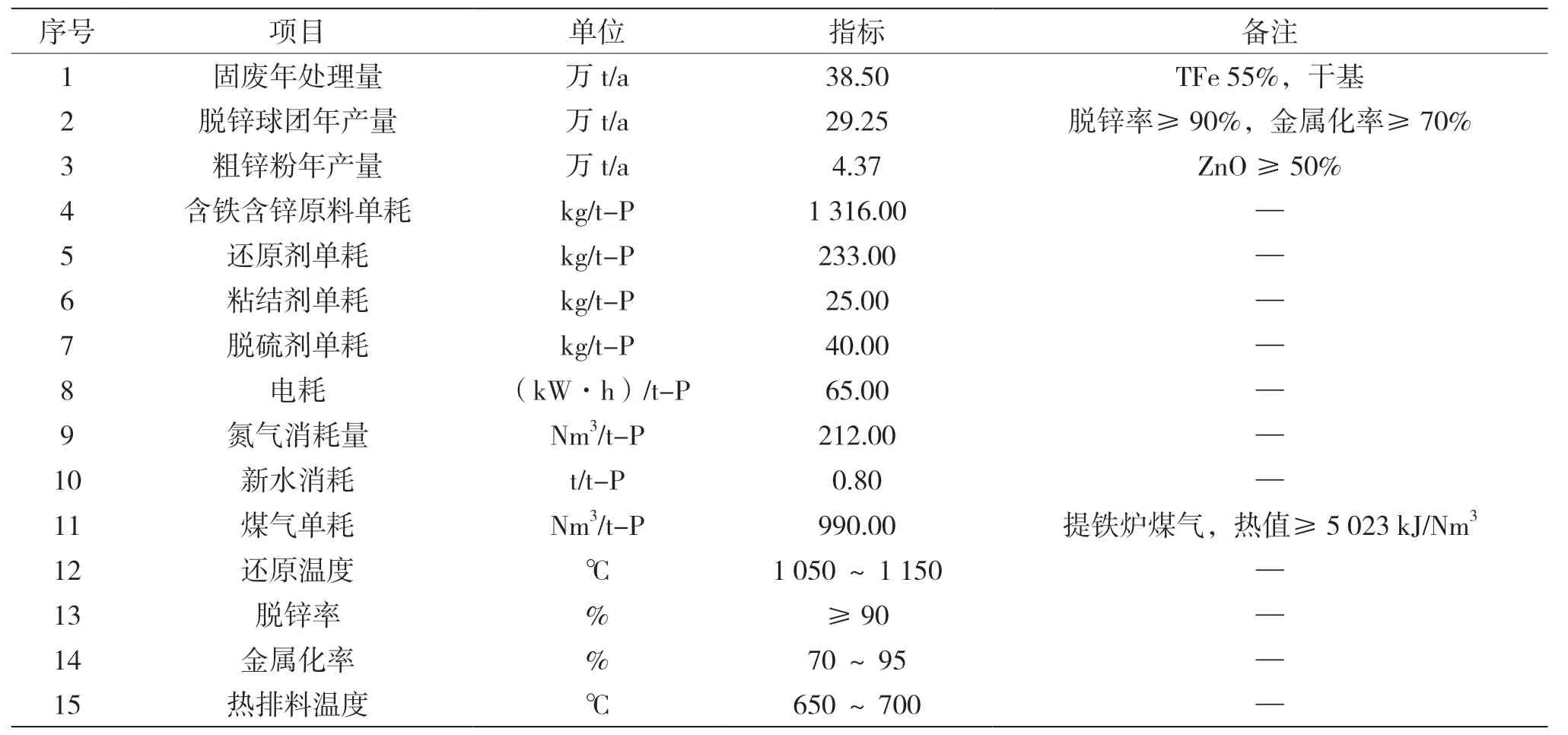

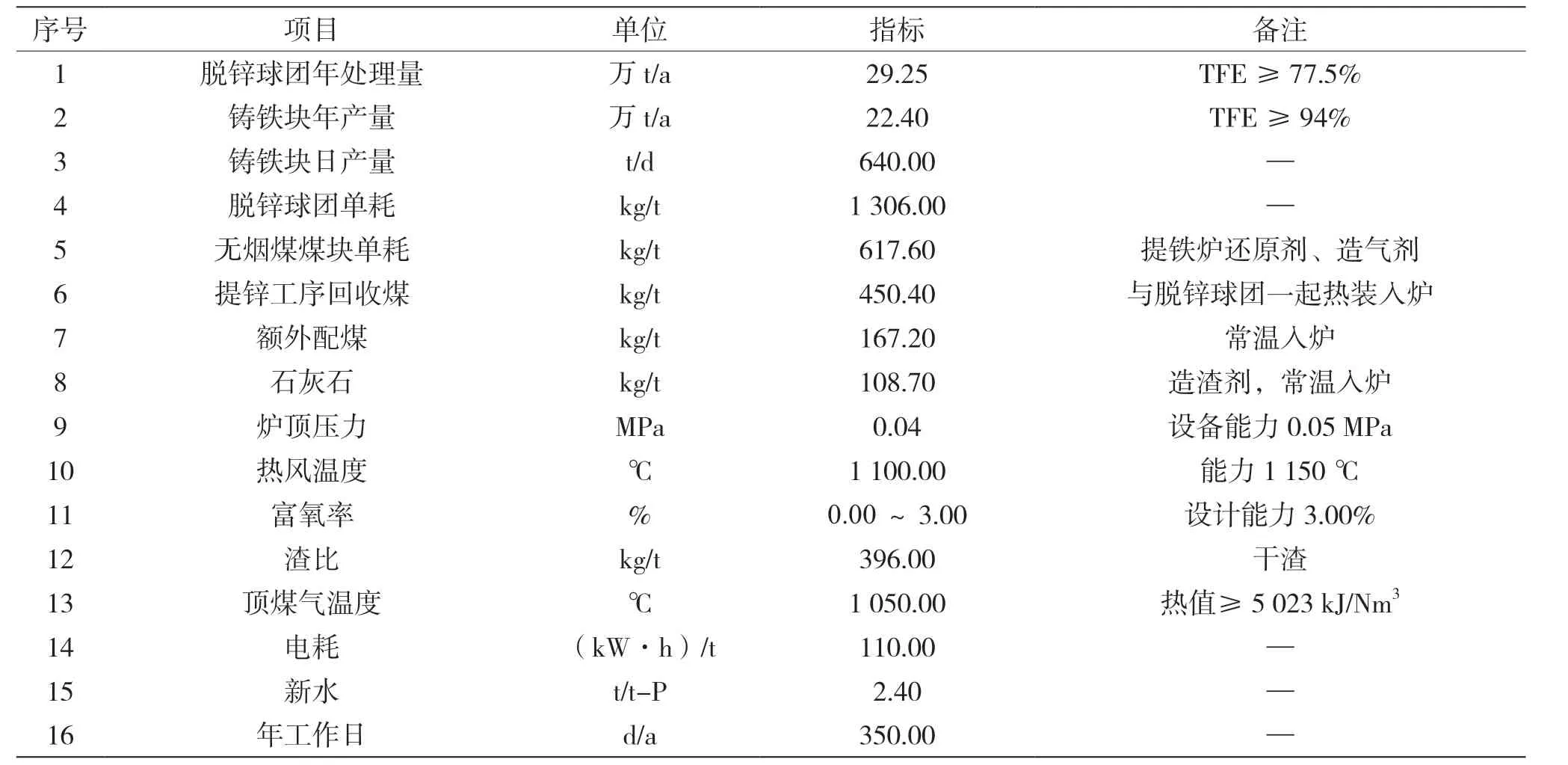

某项目年处理38 万t 粉尘固废,其主要技术经济指标如表1、表2 所示。

表1 年处理38 万t 粉尘固废的主要技术经济指标(提锌工序)

表2 年处理38 万t 粉尘固废的主要技术经济指标(提铁工序)

2.4 COSRED 提锌提铁工艺的能源消耗

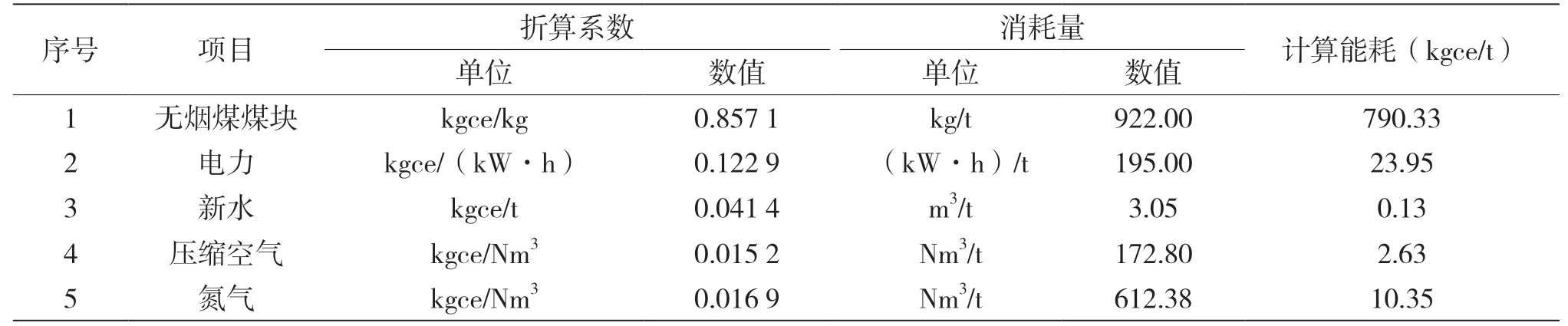

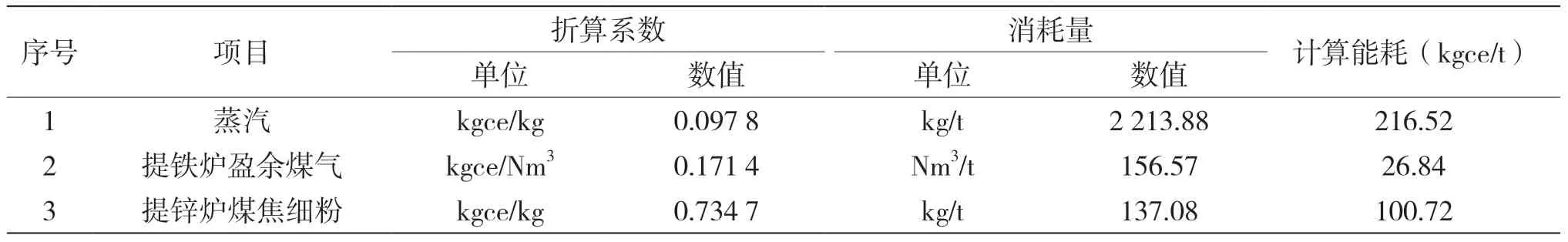

经合计,消耗项减去回收项,本项目年处理38万t 粉尘固废的工序能源消耗为483.31 kgce/t(以提炼制备1 t 铸铁块为基准),相关能源介质的消耗情况如表3、表4 所示。

表3 年处理38 万t 粉尘固废的工序能耗(消耗项)

表4 年处理38 万t 粉尘固废的工序能耗(回收项)

COSRED 提锌提铁工艺提炼生产每吨铸铁块的能源消耗为483.31 kgce/t,与传统的“烧结—焦化—高炉”长流程炼铁工艺的先进工序能耗指标(540 kgce/t)相比,降低了10.5%,达到了国际领先水平。

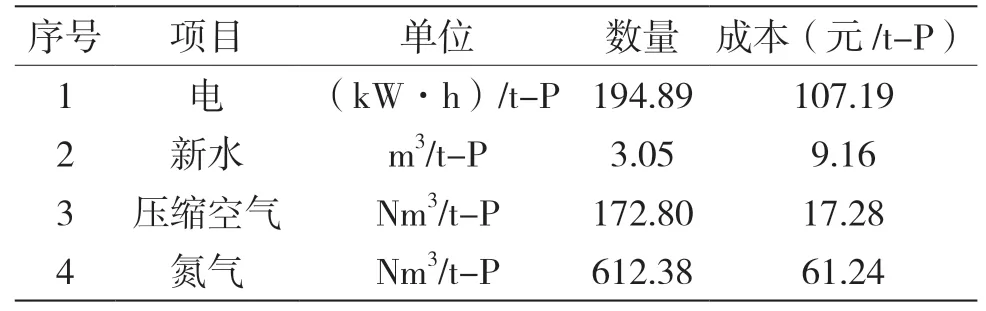

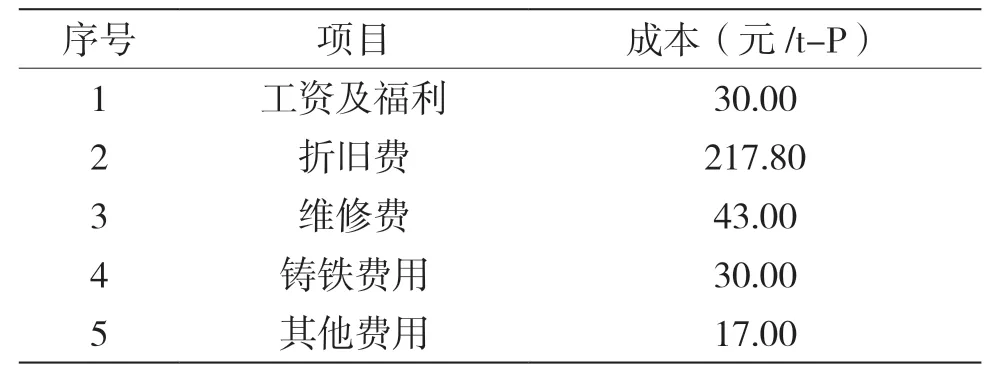

2.5 COSRED 提锌提铁工艺的经济效益

本项目年处理38 万t 粉尘固废的生产成本测算结果如表5 至表8 所示。经测算,在考虑固废混合料的成本价和所有回收效益(包括蒸汽发电、提铁炉渣微粉、提铁炉盈余煤气、提锌炉煤焦细粉和粗锌粉的经济效益)的情况下,采用COSRED 提锌提铁工艺从含锌含铁粉尘固废中提炼制备每吨铸铁块的生产加工成本为1 354.38 元/t-P(不含税,先对原料消耗、动力消耗和其他消耗求和,然后扣除回收项);相应地,处理每吨粉尘固废的加工成本为788 元/t-P (不含税)。

表5 提炼加工每吨铸铁块的生产成本(不含税) 测算(原料消耗)

表6 提炼加工每吨铸铁块的生产成本(不含税) 测算(动力消耗)

表7 提炼加工每吨铸铁块的生产成本(不含税) 测算(其他消耗)

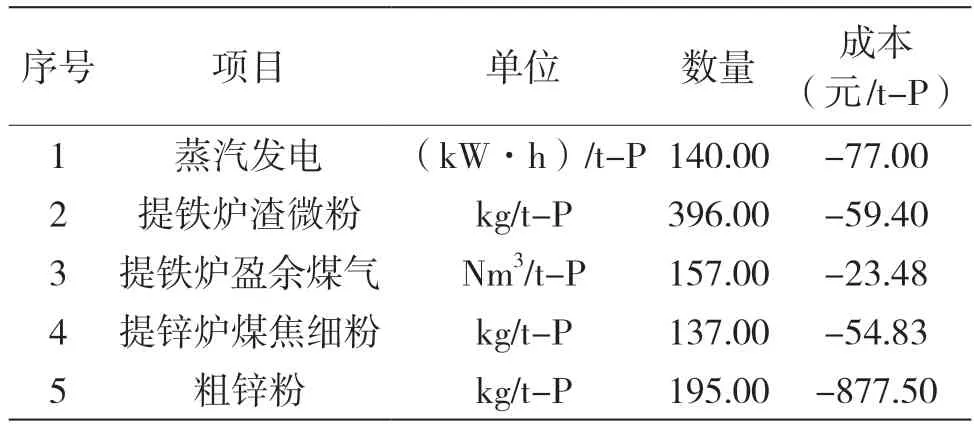

表8 提炼加工每吨铸铁块的生产成本(不含税) 测算(回收项)

从含锌含铁粉尘固废中提炼制备的铸铁块可替代优质废钢,作为炼钢的优质炉料。优质废钢的不含税采购价为3 800 元/t,那么,COSRED 提锌提铁工艺制备每吨铸铁块的不含税净效益为2 446 元。在不考虑财务成本的情况下,年处理38 万t 粉尘固废的工程项目的投资回收期仅为12 个月。通过上述分析可以看出,采用COSRED 提锌提铁工艺处理含锌粉尘,能够为企业带来很高的经济效益。

3 结语

COSRED 提锌提铁工艺是国家产业政策鼓励发展的非高炉新技术,该工艺不仅弥补了现有转底炉工艺和回转窑工艺存在的不足之处,而且能够高效、彻底地实现粉尘固废的资源化综合回收利用,符合循环经济的发展目标,有利于促进钢铁工业的可持续发展。COSRED 提锌提铁工艺具有规模灵活可调、流程短、操作简单、能耗低、环境友好、生产成本低等优势,处理含锌粉尘后所得到的粗锌粉、铸铁块、蒸汽和矿渣微粉四种产品能够带来很高的经济效益,而且彻底解决了钢铁公司内部含锌粉尘固废的环保难题和处理痛点,对于减少钢铁企业污染物的排放和促进钢铁工业的可持续发展具有重要意义。