汽车燃油表显示异常分析及试验方法设计

姚凤伟, 杨鹏春, 陈 鼎, 张兴龙

(上海汽车集团股份有限公司技术中心, 上海 201800)

随着汽车软件功能技术的快速发展, 汽车不再局限于满足人们的出行, 驾驶操控性、 舒适性等感官品质也越来越受到人们的关注, 并且已成为人们生活中不可或缺的一部分。 组合仪表作为人机交互的重要环节, 是驾驶员获得汽车状态信息的主要来源。 日常行驶中, 续航焦虑等逐渐成为焦点, 如果仪表显示不准, 无疑会引起客户更强烈的抱怨。

1 油泵-燃油表系统工作原理

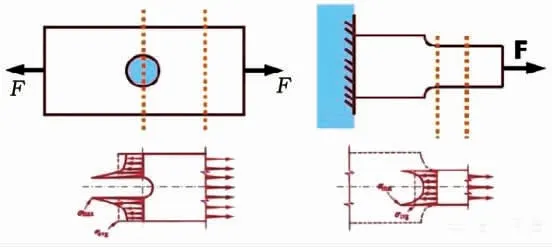

燃油液位传感器是仪表获取油箱油量信息的重要部件, 由一个滑片电阻和一个浮子机构组成, 如图1 所示。 当油箱燃油高度产生变化时, 浮子高度也会随着变化, 从而带动滑片电阻输出不同液位高度时的阻值, 此过程中, 开发者会标定阻值与剩余油量对应的几个关键值。

图1 油液传感器结构图

仪表通过A/D采集滑片电阻对应的电压值和电路中采样匹配电阻, 计算出此时滑片电阻值, 再根据标定的关键值拟合获得函数并计算出对应的剩余油量百分比, 从而显示在仪表中。 燃油表采样电路系统框图如图2所示。

图2 燃油表采样电路系统框图

2 燃油表显示异常故障分析

燃油表显示不准问题从表现来看可分为加油不满、 显示卡滞、 燃油格段跳变、 续航不准、 低油报警、 油耗偏差等故障。 从故障原因出发, 可对以下几方面进行梳理。

1) 油箱/油泵故障: 油箱姿态不对, 油泵安装不到位;油泵浮子卡滞, 阻值输出不合理; 液位传感器精度不够。

2) 线束故障: 油泵和线束插接件接触不良; 仪表和线束插接件接触不良。

3) 信号交互异常: 发动机喷油量信号异常; SCS里程信号异常; 网关转出信号异常。

4) 仪表故障: ①仪表算法bug: 电阻值滤波不合理;加油时, 滞回值/阈值设置不合理; 复位数据设置不合理;燃油表下降逼近速率设计不合理。 ②仪表UI设计bug: 仪表采样电路硬件故障。

3 油泵-燃油表系统试验方法

场景设计以上汽乘用车综合耐久试验规范为载体, 提炼出专项子规范, 见表1。

表1 场景设计测试工况

数据采集方法分为两部分: ①油泵液位传感器线束外接A/D数据采集设备获取油箱浮子采样数据。 通过两种方式采集燃油阻值相关信息: 双刀双掷开关K脚5, 6对应置1, 2时, 油泵-燃油表系统回路导通, 采集电阻对应电压值; 开关K脚5, 6对应置3, 4时系统回路断, 采集电阻值,系统框图如图3所示。 ②整车OBD端外接CAN数据采集设备获取整网相关控制器数据。 数据采集实物如图4所示, 全部数据整合在同一时域内并保存在记录仪内, 解决数据分散问题。

图3 油泵液位传感器数据采集系统框图

图4 数据采集实物图

模型建立基于整车电器架构实现, 框图如图5所示, 数据信号监测如表2所示。

图5 试验方法模型图

表2 数据信号监测表

4 应用验证

以上汽乘用车某项目为例, 将测试工况细化为可操作场景并记录相关数据, 截取步骤27~29分析, 数据记录见表3。

表3 具体测试工况记录表

在试验车油抛结束后, 加入3L (低于仪表燃油1格显示阈值) 燃油, 上电观察仪表燃油显示无变化; 再加入8L燃油, 上电观察燃油显示为3格; 再加油至跳枪, 上电观察燃油由3格增加至8格 (满格)。 截取此段数据分析结果与实际操作记录的数据一致, 符合预期, 如图6所示。

图6 具体测试工况数据分析图

随机截取一段在熄火和剧烈行驶工况的燃油液位传感器电压采样值, 从原始数据可以看出, 恶劣工况下油箱浮子晃动剧烈, 采样数据波动频率较高, 无法判断燃油消耗情况, 如图7所示 (图中数据为0表示车辆休眠)。

图7 电压采样原始数据图

一阶滤波算法具有适用于波动频率较高场合的特点,本文采用此方法, 其公式为:

式中: α——滤波系数; X(n)——本次采样值; Y(n-1)——上次滤波输出值; Y(n)——本次滤波输出值。

经过多次优化可知, α取0.01, 上次滤波输出值取本次采样值前1000次采样值的中位值, 优化后结果表明, 随着时间推移, 电压越大, 对应电阻越大, 剩余油量越少, 符合预期。 如图8所示。

图8 电压采样滤波数据图

5 结论

整车道路试验是整车开发关键环节之一。 本文探索了油泵-燃油表系统的全新试验方法: 从场景设计角度来看,基于系统边界条件建立全覆盖的测试工况; 从模型和数据两个维度来看, 基于IPK、 ECU、 SCS、 GW控制器以及油泵液位传感器进行全周期数据监控, 进一步建立故障自动识别诊断模型。 实车测试此试验方法不仅可支持正向开发相关工况的验证, 而且也是从黑盒到白盒测试的转变, 并将在后续项目开发中应用。