越野车车门过线橡胶护套的设计与分析

侯 超, 韩 彬, 马文聪, 周智强, 蔡伯松, 刘忠臣

(一汽解放汽车有限公司商用车开发院, 吉林长春 130000)

1 前言

随着汽车功能配置的增加, 汽车电气系统也越来越复杂。 越野车车门电气配置主要包括: 电动后视镜、 后视镜加热、 电动门锁、 电动玻璃升降器、 车门控制器、 踏步灯、扬声器等。 配置越复杂, 车门连接处的线束则越多。 汽车车门因频繁开关, 车门连接处的线束很容易受到挤压和摩擦, 长此以往会影响线束功能甚至引起短路影响行车安全。因此, 需要设计一种过线橡胶护套连接车门和车体, 保护内部线束。 中国作为全球第一大汽车市场, 汽车管线带来的问题与隐患也在不断増长。 2018年, 由于起动电机线束固定问题, 长安福特召回福睿斯19070辆。 同年, 由于动力电池电压采样线束存在走向不当的情况, 蔚来召回ES8车型4803辆。 因此, 线束的可靠性在汽车设计中是需要着重考虑的。

近年来, 三维建模软件与CAE有限元分析软件逐渐成为汽车管线布置与建模的重要手段。 CATIA软件可以绘制管线的三维模型, 但是无法准确表示线束的折弯方向和运动, 因此需要通过专业的CAE软件对线束进行仿真。 IPS全称Industrial Path Solutions, 是专业的柔性管线建模与仿真软件。 软件可以设置管线的材料属性、 重力、 扭转等, 能较为真实地反映线束走向和受力情况。 傅啸龙等人进行过验证: 软件模拟的管线走向与实车线束走向基本一致。 并且, IPS软件可以计算线束的弯曲半径、 扭转角度、 端部拉扯力等参数, 对线束的设计具有指导意义。 目前, 国内基于IPS软件发表的相关论文较少, 软件在线束设计中的应用并不广泛。 本文基于IPS软件, 首先建立车门过线护套柔性管线模型, 分析车门开关时的运动过程及拉伸量, 进而优化护套长度, 最终进行试验验证, 对IPS软件的使用具有一定普及性, 同时对车门过线橡胶护套的设计具有参考意义。

2 车门过线护套类型及适用范围

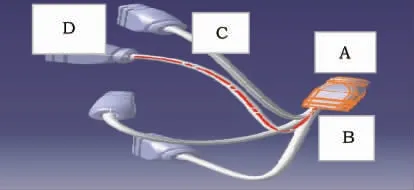

车门过线护套由2个护套端部和中间胶圈组成, 通过胶圈伸缩减少车门开关时对线束的拉伸与磨损。 常见的有两种类型: U型护套和竖型护套, 如图1所示。 U型护套的优点是开关门过程内部线束几乎不窜动, 夹线的风险很小,线束不会疲劳磨损。 但缺点是占用车门的空间较大, 美观度差。 因此, 适用在车门与车体空间大的车型。 竖型护套占用的车门空间小, 关门时可以隐藏在车门内部。 但是开关门过程中内部线束窜动和扭转量大, 而且线束窜动后可能导致护套收缩不良, 护套与线束堆积产生夹线。 根据车门空间结构, 可以选择相应的过线护套。 本文所研究的越野车车门和车体之间的间隙较小, 而且考虑到美观性, 故选择竖型护套。

图1 车门护套分类

3 系统建模

3.1 模型的构建方法

首先在CATIA中创建车门及护套的三维模型, 并导入IPS软件中, 模型需要包含车门和部分车体结构、 转轴、 铰链, 如图2所示。 车门过线护套为EPDM50材质, 竖型护套常用的有两种类型, 开口方向夹角分别为90°和180°, 如图3所示。 导入时最好取消勾选点和线, 可以简化模型, 提高仿真速度。 然后在仿真软件中设置运动, 已知车门打开的最大角度为87°, 需要在软件中设置车门从关闭到开启到最大角度运动过程, 从而观察护套在过程中的运动状态。 最后设置材料参数。 仿真全流程见图4。

图2 车门模型

图3 车门过线护套

图4 仿真过程流程图

3.2 材料参数设置

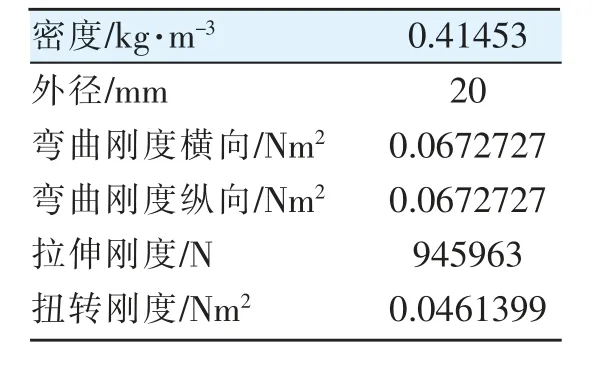

为准确模拟线束的真实情况, 需要输入的材料参数包括; 密度、 直径、 弯曲刚度、 拉伸刚度和扭转刚度。 仿真时将护套与内部线束等效为统一柔性管线, 材料参数需要使用仪器进行测量, 然后根据公式进行换算。

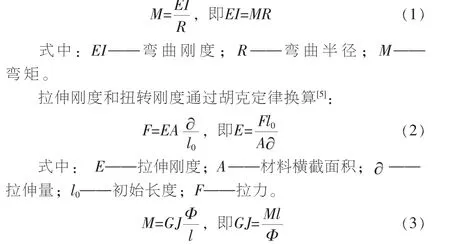

弯曲刚度的计算公式为:

式中: GJ——扭转刚度; Φ——扭转量; l——初始长度; M——扭矩。

最终得到的材料参数见表1。

表1 柔性管线材料参数

4 模型分析

首先从弯折方向角度进行分析。 图5为护套1和护套2在关门时的状态, 从图中可看出,护套1向转轴方向弯折,容易被车门夹住, 护套2朝车门内侧弯折, 不易夹线。

图5 关门时护套状态

接着从伸长量的角度分析。 理想状态下, 护套应该只扭转, 不伸长。 伸长时, 势必要造成内部线束和护套之间产生摩擦, 线束磨损风险很大。 而且如果护套的橡胶圈收缩不良 (护套实物是通过胶圈来伸缩, 不会像仿真时理想情况下伸缩拉长都很顺利), 会导致关门时护套不能顺利恢复原有长度, 有夹线风险, 因此伸长量是仿真分析中着重考虑的参数。 两种护套的伸长量随车门运动时的变化规律如图6所示。 在车门打开到最大角度时, 伸长量达到最大值。 护套1伸长量为23.596mm, 护套2仅为16.286mm。

图6 伸长量随车门运动变化曲线

综合分析, 护套2从折弯方向和伸长量的角度都优于护套1。 但是车门和车体之间为护套提供的间隙很小, 横向空间只有27.5mm, 而且更改车门结构需要昂贵的模具费用。护套2由于2个接头呈90°, 而且弯曲时占用横向空间比护套1大, 需要较大的布置空间, 因此护套2并不适用, 最终只能采用护套1的方案。

5 长度优化

根据护套的设计经验, 原则上应保证护套内部线束在开关门过程中窜动量小于10mm, 即伸长量小于10mm。 根据前文分析, 护套1的伸长量较大, 减小伸长量需要增大护套长度来实现。 但是由于车体空间很小, 车门和车体之间的间隙无法容纳过长的护套堆积, 甚至可能夹线, 因此只能放宽优化目标, 将伸长量控制在20%以内, 并尽量缩短护套长度。 通过软件对护套长度进行优化, 结果如图7所示。 当护套长度为105mm时, 伸长量减少到18.596mm, 可以满足要求, 从三维上来看布置空间也足够。

图7 仿真结果

6 试验验证

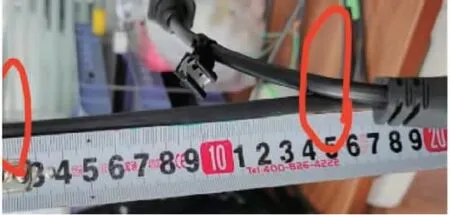

由于车门空间限制, 最终优化护套的伸长量超过了设计经验值, 因此开关门线束窜动后可能导致护套收缩不良,护套与线束堆积产生夹线。 为识别护套在实车开关门过程的风险性, 需试制护套搭载车门开关门10万次试验平台进行试验验证。 如图8所示。

图8 10万次开关门台架试验

从图8b中可以看出, 关门时护套弯折方向靠近转轴,这与仿真结果一致。 10万次开关门试验中, 没有出现夹线情况, 线束表面的PVC胶带有轻微磨损, 但是不影响线束功能。 需对线束表面防护进行加强, 缠绕一些耐磨材料,或者增加PVC胶带的厚度, 改进后的护套可以满足要求。

7 结束语

本文基于IPS软件, 建立了两种车门过线护套的仿真模型, 从空间布置、 折弯方向以及伸长量的角度对两种护套进行对比。 护套2从折弯方向和伸长量的角度都优于护套1,但无法布置在现有车门空间内, 最后只能选取护套1的方案。 但是护套1无论如何优化, 都不能保证伸长量在10mm以内, 因此还需要借助台架试验, 验证护套的可靠性与夹线风险性。 试验结果显示, 护套没有出现夹线情况, 但是需要加强表面防护。 如果后续其他车型可以更改车门结构,优先选用护套2, 并且可以进一步通过软件优化护套2的接头角度。 本文实现了从设计到仿真, 最终试验验证的闭环,对车门过线橡胶护套的设计具有参考意义。