车身NVH性能设计策略

谢贵山, 赵肖斌, 黄宗斌, 覃鹏飞*, 陈涛, 劳兵

(1.上汽通用五菱汽车股份有限公司, 柳州 545007; 2.湖南大学汽车车身先进设计制造国家重点实验室, 长沙 410082)

随着汽车行业的快速发展和技术进步,顾客对车内噪声和振动的控制水平关注度越来越高,汽车噪声、振动、平顺性(noise vibration harshness,NVH)性能目标要求也越来越高。NVH是乘客对汽车在听觉、触觉、视觉等方面的主观感受特性,是衡量汽车品质的重要指标。NVH性能是最易被顾客感知的汽车性能,在顾客对汽车抱怨的问题当中,与汽车NVH相关的问题占比约1/3;在汽车售后问题中,与汽车NVH相关的问题占比约1/5。汽车NVH性能是汽车质量和性能的一大衡量指标,也是影响汽车产品竞争力和品牌口碑的重要因素。汽车NVH问题主要有:①在30~400 Hz低频范围内的路面不平度激励、发动机振动传递至车身,造成方向盘抖动、座椅抖动,车身结构是NVH的响应器,带动空气振动后辐射噪声至乘员耳朵等问题;②高频(>400 Hz)噪声由空气经车身缝隙或孔洞传递到汽车内部。汽车NVH性能通过NVH实验室或在道路上进行测试,振动信号是通过加速度传感器进行测量,噪声信号是通过麦克风进行测量。在汽车开发过程中,试验与设计、仿真的相互紧密结合,有效提高了NVH开发效率。汽车NVH性能是涉及多系统的复杂综合性学科,基于目前汽车动力配置多样化引起的噪声、振动问题复杂化、突出化,法规和顾客对NVH性能的要求越来越高[1-2],汽车行业对汽车NVH性能控制愈发重视,中国汽车车企由于NVH技术起步晚、积累少,NVH已成为汽车发展的技术瓶颈。汽车行业对动力总成、底盘系统、传动系统的NVH技术研究较多[3-5],对车身NVH性能设计研究相对较少而且缺乏系统性设计。车身不仅是动力总成、底盘、动力电池的载体,而且也是噪声与振动的传递路径,车身NVH性能设计是汽车NVH性能设计中不可忽视的重要一环。基于对车身NVH技术的研究结合汽车产品的开发经验,详细阐述车身系统中的阻尼产品、补强产品、消音产品、车身结构等方面的关键设计方法,总结出提升汽车NVH性能的车身系统关键技术。研究成果可为NVH问题解决和研究提供帮助,对有效提高汽车NVH性能、品质和产品竞争力,对汽车行业的发展有重要的意义。

1 汽车NVH问题来源

汽车NVH问题是系统性的问题,根据车身外部噪声、振动源传播特性分类,一般分为空气声、结构声。外部噪声振动源通过空气、固体结构传递到车身上,导致车身产生振动和噪声,并直接影响到乘客的主观感受。车身外部噪声振动源还向车外辐射噪声,引发噪声污染。外部激励分类为3种噪声振动源:路噪系统的振动噪声源、动力系统的噪声振动源、风激励引起的噪声振动源。汽车NVH问题来源、传递路径、响应之间的关系如图1所示。

1.1 动力总成激励

汽车主要的激励源来自动力总成,动力总成的振动噪声源来自热力过程的周期性和部分受力杆件的往复运动,可分为机械噪声、燃烧噪声、空气动力噪声。机械噪声发生在运动部件上,在气缸压力和运动部件惯性力的作用下,运动部件产生冲击和振动而引起噪声;燃烧噪声发生在气缸中,燃烧气体产生的压力波冲击气缸壁,使得气缸产生振动辐射出噪声;空气动力噪声是发动机周期性进气和排气引起气体流动而产生的噪声,主要发生在进气口和排气口位置。动力总成的振动通过发动机悬置、排气系统挂钩、进气系统支架传递到车身,引起车身振动,从而产生车内噪声。

1.2 路面激励

汽车在路面上行驶时,轮胎与路面不断地局部挤压和释放,造成垂向激振力;在汽车行驶过程中轮胎与路面在接触面持续地滚挤、释放,造成纵向激振力。一般情况下粗糙路面产生的激振力要比光滑平坦路面产生的激振力要大。汽车行驶过程产生的激振力传递到轮胎,再经过轮胎内空气和轮辋的耦合系统传递到前后悬架系统,引起悬架控制臂、副车架、扭转梁发生垂向和纵向的冲击振动,通过车身上的底盘安装点传递到车身上,最后导致车内产生振动噪声。

1.3 风激励

汽车在高速行驶时,与空气存在相对运动,高速气流作用在车身上,产生风噪声,我们称这过程叫风激励。风噪声按风激励对象和变现形式不同来划分,可划分为风振噪声、脉动噪声、空腔噪声、气吸噪声。高速气流作用在车身上后产生压力脉动,造成涡流扰动的脉动噪声;高速行驶时气流通过由于车内外压差形成的车身缝隙进入车内产生气吸噪声;汽车行驶时打开天窗或侧窗玻璃时,在窗口位置气流涡流运动频率与车内声腔频率共振产生风振噪声;高速气流进入车身外部件之间的间隙空腔振荡进而产生空腔噪声。一般车速达到70 km/h以上风噪会凸显,当车速达到130 km/h以上时风噪是汽车噪音的主要部分。

图1 汽车NVH问题来源、路径、响应关系图Fig.1 Automotive NVH problem source, path, response diagram

2 汽车NVH开发流程

汽车NVH开发流程主要分为5个步骤:目标设定→目标分解→设计→性能验证→量产,如图2所示。具体步骤如下。

步骤1在目标设定阶段的工作主要是项目团队对目标市场的竞品车型进行NVH性能参数测试,结合整车定位、客户需求、成本要素、发动机激励等方面制定整车NVH性能目标。

步骤2在目标分解阶段,项目团队对各个子系统进行目标设定,如对动力、悬架系统设定连接点的位移量,对车身系统设定模态、声灵敏度等。通过各子系统的性能目标实现达到整车NVH性能目标要求。

步骤3对子系统进行3D数据建模、CAE(computer aided engineering,CAE)仿真分析、风险点预测与评估、运动模拟分析设计(digital mock up,DMU)检查、优化设计。

步骤4在性能验证阶段,主要对样车在怠速、加速、滑行、匀速、高速等常规工况下的车内振动、噪声、声品质进行主观评价和客观测试。主观评价是人体对车内声音和振动的主观生理感受,客观测试是通过数据采集器对样车在各个常规工况下的车内振动、噪声和声品质进行客观测试。

步骤5综合整车NVH性能状态和可靠稳定性,确认是否达到整车量产目标要求。

对于不达标NVH性能项进行原因分析、制定改进措施、仿真分析、方案实物验证,直至性能满足量产目标要求。

3 车身NVH性能的提升

车身内部是乘员舱区域,汽车的主要系统直接与车身结构相连,如动力传动系统通过悬置支架安装到车身上,底盘悬架通过衬套隔振与车身相连,进排气系统通过挂钩和支架与车身连接,因此车身是汽车的关键结构。车身作为外部激励的传播路径和车内结构振动噪声发生体,相比动力底盘NVH优化可行性而言,在新车型开发过程中车身结构具备更大的可操作空间,并且优化车身对其他汽车性能的影响可以预见和控制,因此车身NVH性能在很大程度上决定了汽车的NVH品质。

汽车的NVH问题分类和对应措施如图3所示,车身提高NVH的途径有:①设计合理的车身模态,实现车身结构模态的固有频率避开外界激励频率,避免发生车身与外界激励共振问题;②提高车身密封性能;③通过阻尼材料、补强材料、吸声材料、隔声材料、低风噪结构设计等方式减少振动和降低噪声。

3.1 车身结构设计

车身NVH指标主要有:①车身静刚度,分别是弯曲刚度和扭转刚度;②全局/局部模态;③接附点刚度;④车身NVH传递特性,分别是内饰车身(TB)的噪声传递函数(noise transfer function,NTF)、振动传递函数(vibration transfer function,VTF);⑤声腔模态。车身结构NVH性能指标参考如表1所示。车身结构是10~80 Hz低频范围内结构辐射噪声源,车身的一阶弯曲模态和扭转模态应避开发动机怠速工况的激励频率,避免车身共振。车身结构NVH性能主要与车身框架结构、接头结构、主截面腔体尺寸、接附点结构有关,如图4所示。在设计阶段,通过设计完整的车身关键环路、关键断面、关键接头、接附点结构来提高NVH性能。车身模态可以通过基于灵敏度增加车身的扭转刚度、在扭转薄弱处进行刚度加强和质量重分布来提高模态,从而提高NVH性能[6-8]。声腔模态主要考察200 Hz以内的频段,一阶声腔模态容易引起车内轰鸣噪声。声腔模态与车内空腔大小相关,无法改变,车身设计只能避开车身结构模态。

图2 汽车NVH开发流程Fig.2 Automotive NVH development process

图3 汽车NVH问题分类和对应措施Fig.3 Classification of automotive NVH problems and countermeasures

在汽车行车过程中,接附点(主要是动力总成悬置点、底盘悬架安装点、排气系统吊点)是向车身传递振动的主要来源;在车身被激励时,车身上的点,如座椅导轨、方向盘、车身地毯等与肢体接触部位的振动输出响应与输入激励的拉氏变换之比,一般用加速度输出表示。在车身某处被激励时,车身上的点,如驾驶员右耳处、后排成员耳旁等处的噪声响应,一般用声压级评价。车身对激振源的响应越小,NVH性能越好。通常我们改善振动和噪声的响应是通过提高车身接附点的动刚度[9-10],主要方法有:①连接点应优先布置在车身框架件,如横梁、纵梁、加强板的位置;②避免车身接附点的悬臂结构,如无法避免,应尽量减小悬臂长度;③连接点尽量布置加强筋、加强板,避免设计在光板、薄板等容易被激励的区域。

表1 车身结构NVH性能指标Table 1 Body structure NVH performance index

图4 车身结构NVH性能的主要关键设计Fig.4 Main key design for NVH performance of body structure

3.2 车身阻尼设计

从振动与噪声控制的角度来看,阻尼可以定义为消耗系统振动能量的能力,将系统的振动能量转变成热能或者其他形式的能量而耗散掉,从而抑制了系统的振动并降低辐射噪声。阻尼材料的使用可以有效地降低板结构的振动,通过在车身上施加阻尼可以抑制车身钣金的振动,降低车内噪声,因此阻尼材料被广泛应用于车身上来提升NVH性能[11-12]。在设计阶段,采用应变能分析找到车身振动明显区域,图5为某车型的应变能分析结果,红色区域是振动明显区域,需要针对性地进行阻尼布置设计来减小振动。

阻尼材料分为:热熔沥青阻尼板、磁性沥青阻尼板和水性阻尼。沥青类阻尼材料是常用的阻尼材料,属于黏弹性阻尼材料。热熔类片状阻尼具有熔点低、加热后有一定流动性的特点,一般热熔类片状阻尼材料平铺在白车身地板上,通过涂装线烘烤时材料会熔化,待冷却后会牢固粘贴在地板上。磁吸类片状阻尼是在黏弹性材料中添加磁粉,使该阻尼具有磁性,通过涂装烘烤时材料会熔化,冷却后阻尼材料与钢板牢固粘合。热熔沥青阻尼板不能粘附在立面的板件上,主要是布置在水平的车身地板上。磁性沥青阻尼板是在沥青阻尼板中添加磁粉而得到,可以吸附于板件结构上,固常用于垂直的、有斜度、有弧面的区域,如前隔板、轮毂包、门板、侧围、顶棚等。车身常见的阻尼布置位置如图6,在使用阻尼材料之前,应当注意几个方面:在考虑工作环境温度及作用频率范围的前提下,尽量选取损耗因子较高的阻尼材料;根据阻尼板材料性能的不同,在不同的位置选用合理的阻尼材料类型;常规使用的阻尼板厚度1.6~4 mm,可根据设定的目标和仿真分析来确定阻尼板的厚度;在布置阻尼材料之前,应当进行模态应变能或其他适当的分析方法来确定阻尼板的厚度、大小、布置位置。

3.3 车身密封设计

汽车的气密性性能是指由于车辆存在各种缝隙而引起泄漏的评价指标,它是通过整车气体泄漏量进行量化的评价,泄漏量单位是标准立方英尺每分钟(standard cubic foot per minute,SCFM),它与车辆的隔离噪音和降低噪音密切相关。车身气密性的指标一般有白车身及门系统的泄漏量指标组成,参考目标如表2所示。在车身结构设计阶段,可采用LeakageMaster泄露路径仿真软件对车身3D数模进行密封性确认,对各个泄漏点进行预测、消除、封堵,确保设计状态达到子系统NVH目标要求。

图6 车身常见的阻尼设计位置Fig.6 Common damping design positions in the body

图5 某车型的应变能分析结果Fig.5 Strain energy analysis results of a vehicle

车身密封设计的原则:①车身尽量少开孔;②通往车外的孔必须做密封处理,如地板、侧围、顶盖、前围板区域的孔需要密封;③间接连通车内车外的孔洞需要密封;④通往车外的钣金搭接边要有密封胶密封。车身密封主要采用的车身密封胶、涂装密封胶、胶塞堵盖、聚氯乙烯(PVC)胶,以车身前围为例,常用的密封设计如图7所示。车身在实物验证阶段需要做车身气密性试验测试,通过气密性测试设备检测白车身气体泄漏的泄漏源以及相应的泄漏量,判断车身实物的密封性是否符合子系统NVH目标要求,对于不符合要求的则要对泄漏源进行涂胶、堵盖、结构更改等方式封堵,保证车身密封性达到质量目标要求,减小外界噪声传入乘员舱,提高NVH性能。

表2 车身气密性要求Table 2 Body air tightness requirements

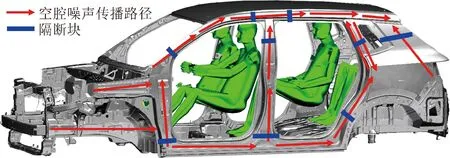

3.4 车身阻隔设计

车身的A、B、C、D立柱和横梁、门槛等结构都是空心结构,发动机噪声、轮胎噪声、风噪会在腔体里面传递,由于安装和排液等功能需要,这些横梁和立柱面对车内一侧会开孔,在立柱和横梁内传递的声音就会通过这些孔传递到车内。当空气进入车身侧围腔体内部会产生高速的气流场,产生了噪声。针对上述问题,车身系统需要设计阻隔产品来防止噪声进入车内,防止空腔共鸣噪声[13]。阻隔材料是一种发泡材料,常用的发泡材料是醋酸乙烯共聚物(EVA),在腔体大的区域设计有隔断骨架,常用的骨架材料是聚酰胺材料(PA66)。EVA的原始体积很小,在涂装高温烘烤的作用下膨胀,膨胀倍率在8~18倍,PA66耐高温特性其体积几乎没有变化,膨胀后的EVA将牢牢地卡在通道中间,阻止气流在梁和立柱的通道中流动,从而达到阻隔声音的目的。一般侧围的内腔腔体尺寸大,外腔是加强板紧贴外板而造成腔体尺寸小,如图8所示,所以内腔的隔断块材料为PA66+EVA,外腔隔断块材料为EVA。阻隔材料一般在进入涂装前会装配在立柱和梁的相应位置在设计阶段基于声振全耦合技术方法,采用有限元和边界元耦合的方法设计隔断块的位置、数量,常见的车身布置位置如图9所示。车身阻隔材料主要分布在立柱、横梁等空心结构中,根据各个位置在涂装烘烤时的温度选择低温、常温或高温发泡类型,以确认在车身过涂装烘烤工位的时间、温度内能正常发泡,与车身钣金牢固粘接,实现了车身侧围空腔的封堵。

图8 车身的阻隔设计Fig.8 Body barrier design

图9 车身隔断块策略Fig.9 Body Partition Block Strategy

3.5 车身补强设计

由于车身外覆盖件通常是0.6~0.8 mm厚度的薄板,薄板在外造型平的区域通常刚度较差,容易被激励,需要针对性的补强设计来降低声学贡献量,达到抑制噪声的目的。补强材料是通过提高车身板件的刚度从而提高其固有频率,避开激励频率及声腔模态频率,起到模态避频作用以降低车内振动和噪声。补强材料主要用于局部刚度较弱的区域,不仅可减振降噪,同时可提高板件的抗变形能力,提高安全性能。在设计阶段,需要对主要外覆盖件如发动机罩、翼子板、侧围外板、顶盖、车门、行李箱盖进行刚度分析,对刚度弱的区域进行布置补强胶片。补强胶片粘贴在车身钣金表面,经过涂装高温烘烤后,硬化发泡,提高车身局部的刚度。补强胶片主要用于外覆盖件区域,如图10所示,这些区域通常是相对平整的薄板结构,板上面的凹槽、冲筋、支撑等加强结构相对较少,板件的刚度较低。

图10 车身补强设计Fig.10 Body reinforcement design

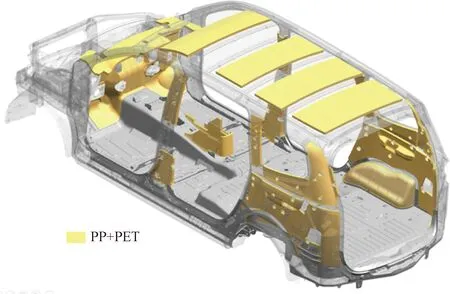

3.6 车身吸声设计

行业内将吸声系数大于0.2的材料称作吸声材料,吸声材料可以吸收车内声能量从而降低车内的噪声。汽车上常用的吸声材料有两种:泡沫吸声材料和纤维吸声材料。吸声系数的影响因素有:①结构参数,指的是吸声材料的结构因子、流阻、孔隙率;②物理参数,指的是吸声材料的厚度、密度;③环境因数,指的是吸声材料的温度、湿度。当温度降低,整个吸声系数曲线向低频方向漂移;温度升高,则向高频方向漂移。设计时需考虑吸声材料的吸声系数以针对不同噪声源区域进行布置设计,常用吸声材料是聚丙烯和聚乙烯对苯二甲酸酯复合材料(PP+PET),其吸声系数如图11所示,其测试材料为2.0 mm厚度,采用阻抗管测试方法,大管(测200~1 600 Hz)取样直径100 mm,小管(1 600~6 300 Hz)取样直径29 mm进行测试,拟合大小管测试结果即是该样件在200~6 300 Hz频段的吸音系数。

在选用吸声材料的设计原则:吸声材料的最佳流阻为100~1 000 Pa·s/m范围,可通过改变材料的体积密度实现流阻的调整;孔隙率高、孔隙细小的吸声材料吸声效果好;吸声材料厚度一般小于 30 mm,增加材料厚度可提高材料吸声系数;在低频段提高材料密度可提高吸声系数,但在高频段的吸声系数会降低,设计要综合考虑合理的材料密度;需考虑温度和湿度对材料吸声系数的影响。吸声材料主要布置在仪表板、前围板、顶盖、侧围、车门、后轮罩、A/B/C柱等区域,如图12所示。

图11 PP+PET吸声系数测试结果Fig.11 Sound absorption coefficient test results of PP+PET

图12 车身的吸声设计Fig.12 Body sound absorption design

3.7 车身隔声设计

车身隔声是通过结构隔声、隔声材料隔声两种方式。文献[14]选取车门主要板件厚度作为变量进行优化,提高车门隔声量。隔声材料阻隔车外噪声向车内的传播,从而降低了车内的噪声。隔声材料一般与吸声材料组合一起使用,其隔声性能与车身厚度、隔声材料的吸声能力、隔声能力、隔声材料与车身贴合程度相关。在设计阶段选择隔声材料时,在可选择的范围内,应尽量选取面密度大、厚度大、阻尼大的隔声材料。隔声产品由吸收层和隔声层构成,吸声层一般采用聚氨基甲酸酯(PU)泡沫或棉毡材料,隔声层一般是EVA材料。设计时需考虑隔声材料的隔声量以针对不同噪声源区域进行布置设计,对EVA材料进行阻抗管测试,大管(测200~1 600 Hz)取样直径100 mm,小管(1 600~6 300 Hz)取样直径 29 mm 进行测试,拟合大小管测试结果即是该样件在200~6 300 Hz频段内的隔声量,测量结果如图13所示。车身隔音材料主要布置在仪表板、前围板、地板、侧围、车门、轮罩等区域,如图14所示。

图13 EVA的隔声量测试结果Fig.13 Sound insulation test results of EVA

图14 车身隔声设计Fig.14 Body sound insulation design

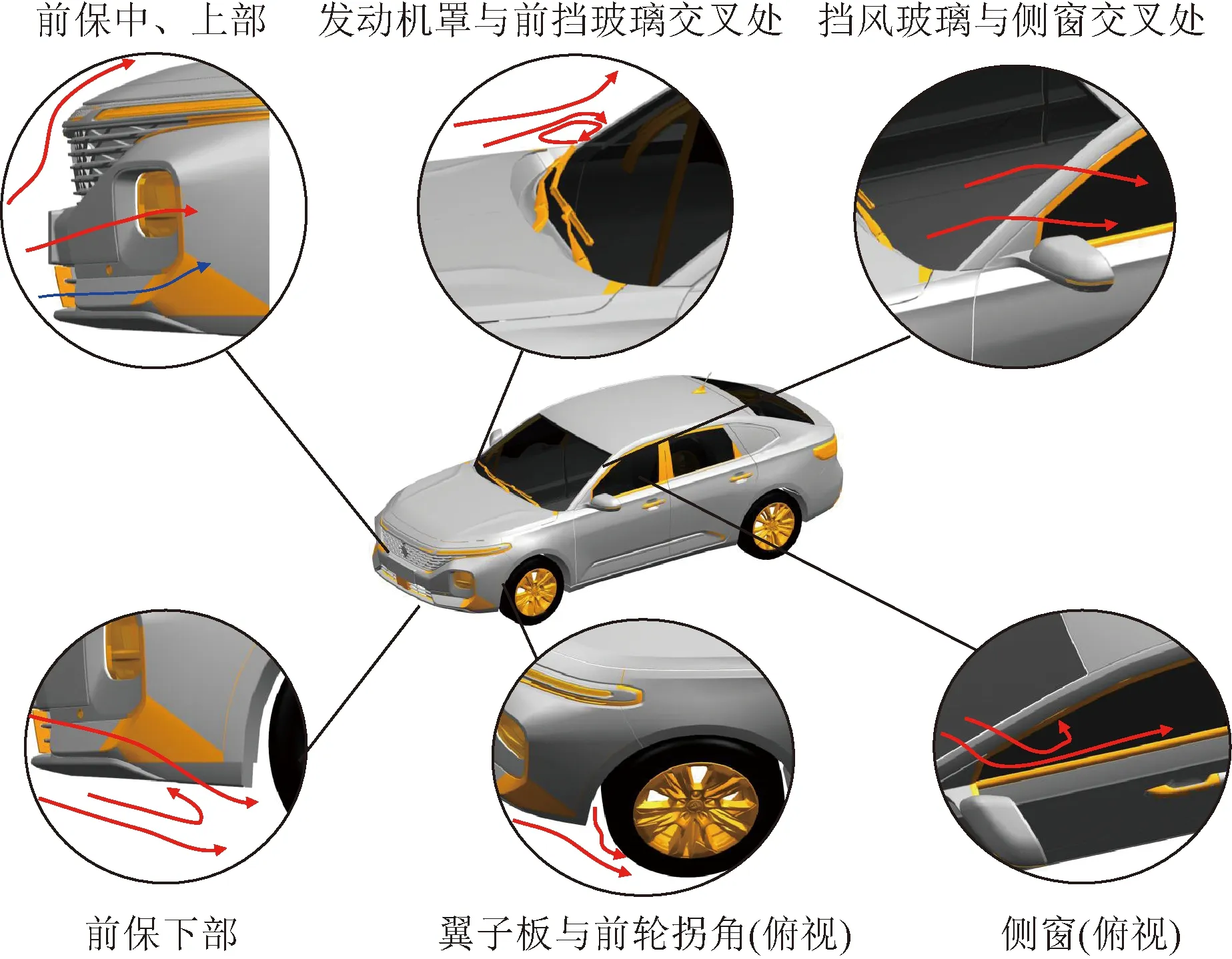

3.8 车身低风噪设计

车身产生风噪的主要源头如图15所示,车身针对风噪主要从整车造型设计、动态密封设计、局部结构设计三方面进行[15]。在造型开发阶段需要基于造型模型CFD输入条件进行CAE分析汽车空气动力学性能,采用流体分析软件对整车造型进行流体预测,再用声学软件计算声场。造型油泥模型阶段也可采用风洞试验进行流体预测;在结构设计阶段要进行风噪检查,根据经验库、对标数据、风噪原理重点检查风噪敏感区域的零件,对零件的段差、间隙、弧度、角度、形状等参数进行检查、确认;在验证阶段进行实车洞试验主观评价和客观测试、实车道路风噪主观评价进行匹配和校对。设计车身造型应符合流线型,改善气体流动状况,降低风阻系数,避免形成涡流。动态密封是密封条分别在两个可以相互移动或滑动的零件上,主要是在车门、腰线、玻璃导槽、发动机罩、前挡风玻璃、天窗、行李箱盖区域,如图16所示,动态密封是通过切断风噪传递到车内的路径来实现降低风噪。局部结构设计是对主要风噪源头区域进行结构设计,主要包括如下内容。

(1)A柱区域。设计A柱与前挡风玻璃的落差做小,A柱倾斜角度做大,降低气流在该区域的涡流强度。

(2)后视镜。与汽车整体造型进行详细匹配,优化几何形状,减小凹槽和缝隙特征,降低压力波动,达到气流远离车窗。

(3)前雨刮。优先将雨刮器布置在前挡风玻璃流水槽下方,使其行车过程不受气流影响避免噪声;如不能隐藏式布置,可配合发动机罩边缘做几何形状优化,使气流在雨刮器上方偏转。

(4)车底及尾部。车底设计导流板及尾部设计扰流板、减小涡旋区域的大小的方式可降低涡旋脉动冲击,降低车辆的阻力和风噪。

图15 汽车风噪的主要源头Fig.15 The main source of car wind noise

图16 车身动态密封Fig.16 Body dynamic seal

(5)天窗。减少撞击在天窗的流动动量。

(6)天线。优先推荐内置天线结构,消除天线对风噪的贡献;天线是外部布置的车型,推荐选用鲨鱼鳍等低风阻造型形式。

4 结论

车身NVH性能要从车身结构设计、阻尼设计、密封设计、阻隔、补强设计、吸声设计、隔声设计、低风噪设计全面考虑,结合有限元软件虚拟分析通过提高车身刚度、结构降噪、密封、吸声、隔声性能来提升车身NVH性能。研究结果对车身系统的NVH性能前期设计和后期改进具有指导作用和借鉴意义。