2.25Cr-1Mo- 0.25V钢大型压力容器封头均质性研究

曹晨思 段红玲 李雪龙

(二重(德阳)重型装备有限公司,四川618013)

近年来,随着渣油加氢技术的采用和炼油装置规模的大型化,加氢反应器向大型化和厚壁化方向不断发展,加氢反应器对外壳用钢的纯净度、均质性、抗氢性和综合力学性能等也有极高要求。2.25Cr-1Mo- 0.25V钢是国内近年来发展的新钢种,它在2.25Cr-1Mo钢基础上添加了V、Nb、Ti、B等合金元素,与传统的Cr-Mo钢相比,具有高强度、抗氢脆、抗氢腐蚀,以及抗回火脆化能力好等特点,目前已广泛运用于厚壁加氢反应器的制造[1]。

在石化压力容器设备制造中,封头锻件是加氢反应器等关键设备的重点零件。由于封头板坯冶金质量和成形方式的限制,其产品的纯净性、均质性和致密性一直是设计院和锻造制造商所关注的。本文通过研究直径为∅6350 mm的2.25Cr-1Mo- 0.25V钢锻制封头的热处理过程及组织性能关系,对比不同厚度的封头母材热处理试板与封头本体(由顶部开孔切下的试料)的各项力学性能指标,证明封头母材热处理试板的力学性能完全可以代表封头本体,为稳定后续大型封头的生产,提供数据支持。

1 制造过程

1.1 钢锭冶炼

本文所研究的封头钢锭锭型为340 t,一锭制造两件封头。采用的钢锭均为电弧炉粗炼钢水,钢包炉精炼,真空浇注制得。通过这种双真空处理的钢锭可以有效去除钢锭中的P、S及其他杂质元素,钢锭质量及其热加工性可以得到保证。但一般来说,在钢锭制造中,随钢锭的锭型增大,钢水量增加,制造过程中对夹杂物、偏析、疏松缩孔等缺陷的控制难度就越大,不同等级的钢锭存在不同的制造难度。

1.2 锻造

1.2.1 锻造工艺过程

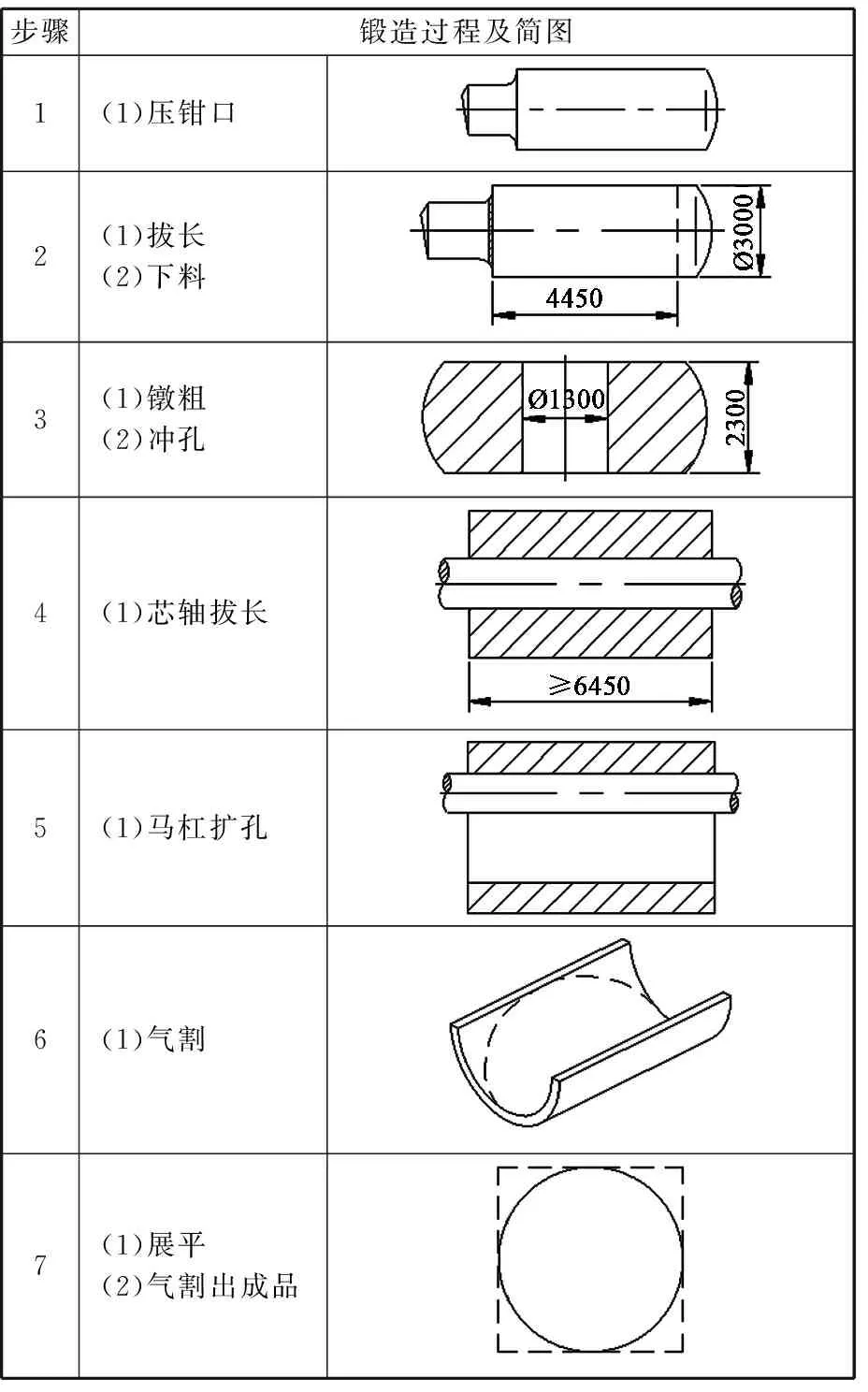

本文所研究的封头采用筒体制坯,由半圆筒体展开的板坯最先为矩形,然后通过气割得到圆形板坯,其过程详见表1。首先经钢锭制坯并下料,然后通过镦粗冲孔、芯轴拔长和马杠扩孔得到筒体中间坯,再将筒体一分为二并通过水压机展开得到两件板坯,最后通过拉伸冲压板坯得到两件封头锻件毛坯。

表1 封头板坯的主要锻造成形过程Table 1 The main forging forming process of the head slab

1.2.2 锻造过程主要特点

(1)在镦粗、冲孔过程中,钢锭心部的疏松、缩孔、V型偏析区及部分A偏析区将随冲脱而去除,这就使得钢锭中质量较差部分完全与锻件本体分离,保证了良好的坯料基础。在之后的芯轴拔长和马杠扩孔过程中,残留在坯料中的钢锭固有缺陷将进一步在良好三向压应力作用下被锻合。因此,锻件质量可以得到有效的保障。

(2)锻件芯轴拔长时锻造方向为筒体轴线,马杠扩孔时锻造方向为筒体周向,因此,最终封头在各方向的变形程度差异不大,也就是说板坯的各向异性较为不明显,从而可以保证封头锻件各部位的组织性能差异性更小。

(3)相比于其他板坯成形方法,筒体扩孔可以将板坯厚度做得更接近封头壁厚,因此,可在封头成品锻件上最大限度保留锻造致密组织,进而得到高质量锻件。

1.3 性能热处理

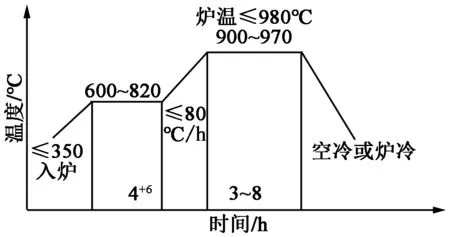

奥氏体化温度对2.25Cr-1Mo- 0.25V钢有着至关重要的作用,2.25Cr-1Mo- 0.25V钢中的V、Nb、Ti等微合金化元素在热加工过程中易于出现复合析出效应,影响和削弱所加入合金元素的作用,进而影响钢的性能。提高奥氏体化温度有利于合金元素的充分溶解和均匀化,对提高基体强度有利。但是较高的奥氏体化温度又可能导致晶粒粗大,降低钢的韧性。研究表明,2.25Cr-1Mo- 0.25V钢的奥氏体晶粒开始长大的温度约为1000℃,但在960℃以上时已经开始出现混晶,高于1000℃后晶粒尺寸会迅速增大[2]。因此,当奥氏体化后的冷却速度足以使其心部获得全贝氏体组织时,应优先选择较佳的奥氏体化温度和时间。

2.25Cr-1Mo- 0.25V钢的调质热处理工艺较为成熟,一般都是根据C含量的高低对工艺做出微调,但总的来说,淬火温度为940℃,回火温度为690℃。应当注意的是,尽管该钢种具有良好的淬透性,但为了得到最佳低温韧性、室温强度和高温强度,仍然要求进行强烈、快速的冷却。淬火的冷却速度不够时,易造成封头锻件力学性能偏低。对于大型厚壁封头,还需增加一次用来细化粗大锻造组织的正火,为后续淬火做准备,热处理工艺如图1所示。

(a)预处理

(b)性能热处理图1 2.25Cr-1Mo- 0.25V钢封头性能热处理工艺曲线Figure 1 Property heat treatment process curve of 2.25Cr-1Mo- 0.25V steel head

为了满足2.25Cr-1Mo- 0.25V钢封头锻件的力学性能指标,必须要求锻件从出炉到入水的时间短,入水后采用循环水,必要时往水里加入冰块,通过控制入水温度和加大循环水流量等措施以确保锻件心部T/2处的冷却速度。

2 锻件取样及性能分析

2.1 封头锻件取试

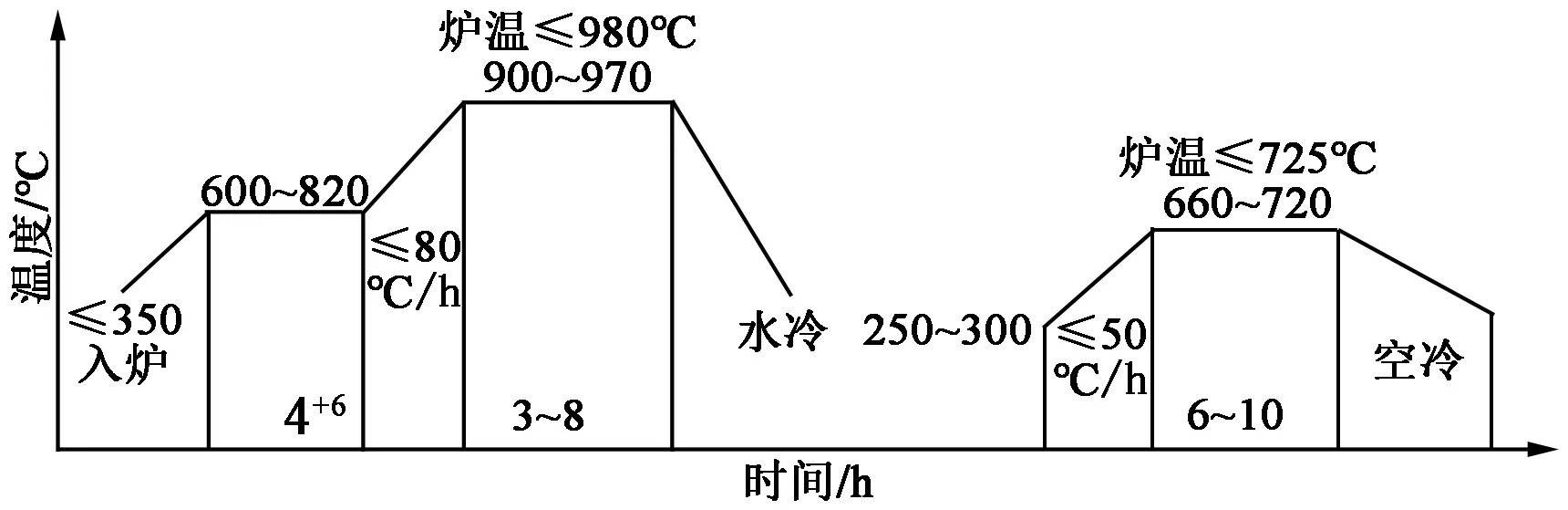

为了验证大型压力容器用2.25Cr-1Mo-0.25V钢封头的均质性,需要对比不同厚度的封头母材热处理试板与封头本体(顶孔试料)的化学成分和各项力学性能指标,具体取样方案如下:性能热处理后,分别在封头母材热处理试板(位于封头板坯的四个角上)和封头锻件的顶孔试环上的四个位置取样进行试验,其取样示意图如图2所示。

(a)封头母材热处理试板(b)封头本体

2.2 不同厚度锻制封头均质性检验结果

2.2.1 化学成分

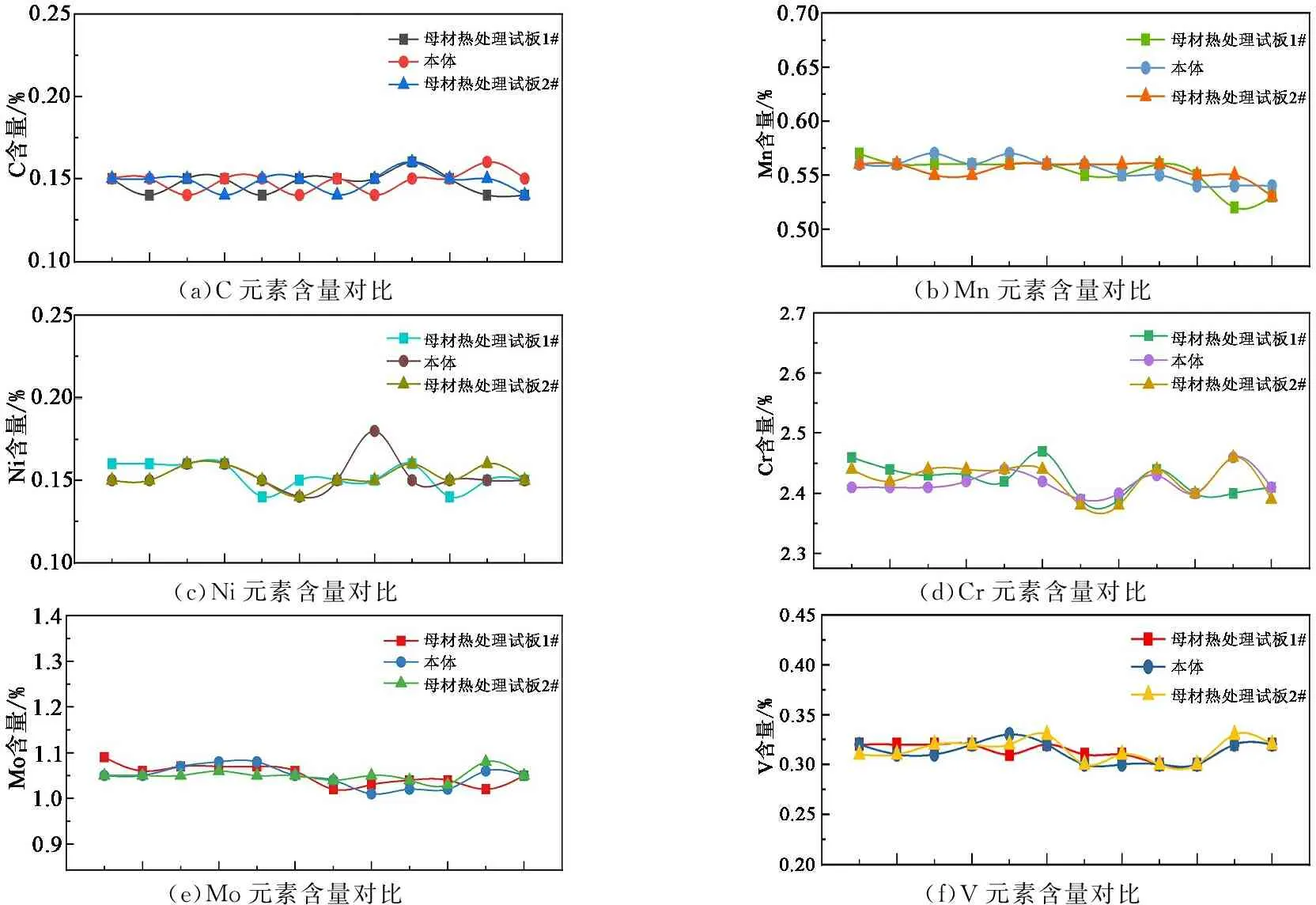

本文选取了不同厚度的12个锻制封头,性能热处理后,在封头母材热处理试板和封头本体上各自取样进行成品分析,其主要化学成分对比结果见图3。

(a)C元素含量对比(b)Mn元素含量对比(c)Ni元素含量对比(d)Cr元素含量对比(e)Mo元素含量对比(f)V元素含量对比

从图3的结果可以看出,不同厚度的锻制封头的母材热处理试板主要化学成分与封头本体主要化学成分完全符合2.25Cr-1Mo- 0.25V钢的技术要求,且分析结果基本相同,表明公司生产的大型压力容器封头的化学成分具有很好的均匀性,这也是保证其各项力学性能指标稳定的前提。

2.2.2 力学性能

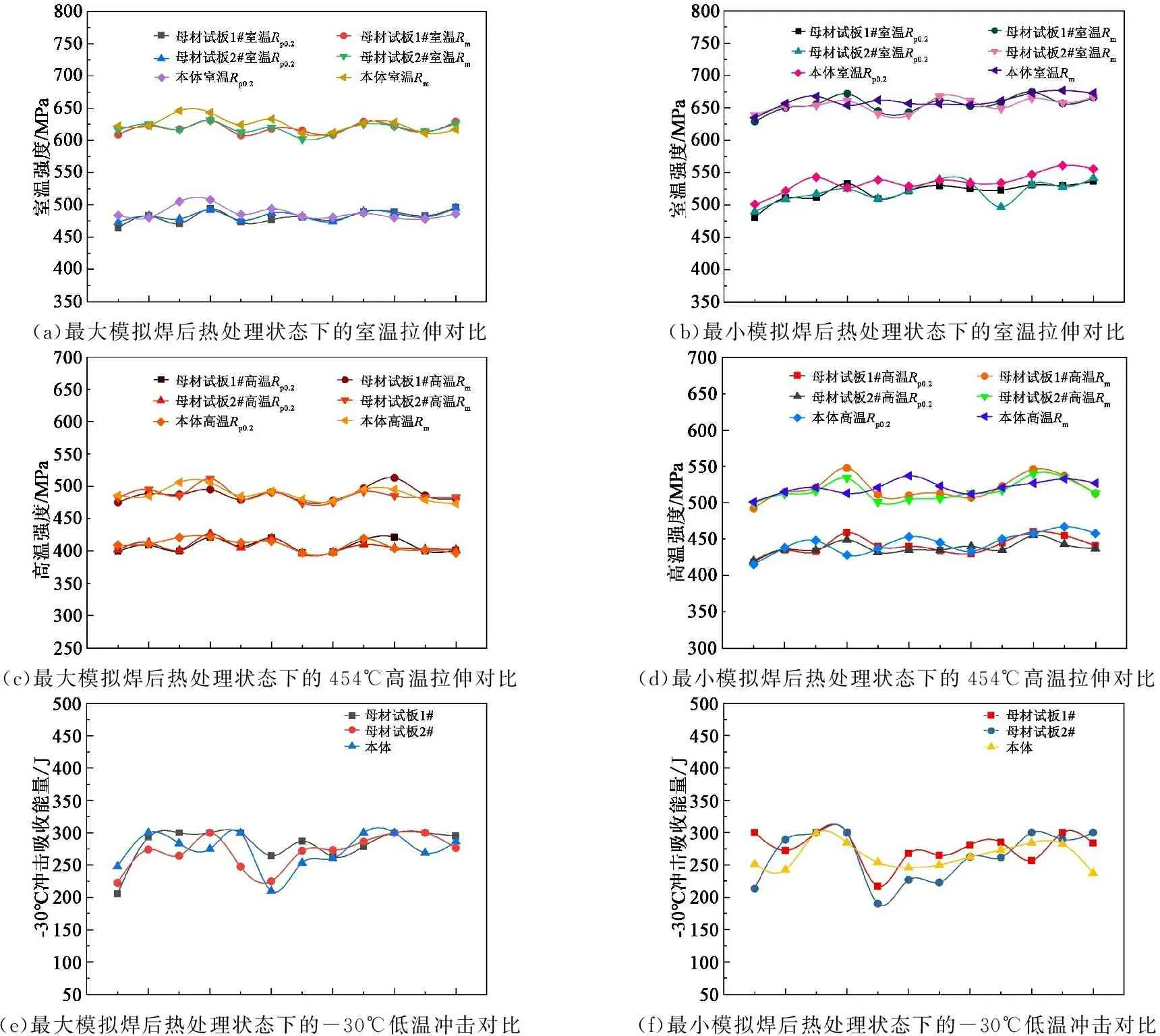

性能热处理后,同样在不同厚度的锻制封头的母材热处理试板和封头本体上各自取样进行力学性能检测,力学性能对比结果如图4所示。

(a)最大模拟焊后热处理状态下的室温拉伸对比(b)最小模拟焊后热处理状态下的室温拉伸对比(c)最大模拟焊后热处理状态下的454℃高温拉伸对比(d)最小模拟焊后热处理状态下的454℃高温拉伸对比(e)最大模拟焊后热处理状态下的-30℃低温冲击对比(f)最小模拟焊后热处理状态下的-30℃低温冲击对比

从图4的结果可以看出,不同厚度的锻制封头的母材热处理试板与封头本体的力学性能无论是在Max.PWHT还是Min.PWHT状态下都相差不大,室温的抗拉强度和屈服强度、454℃的抗拉强度和屈服强度均表现出很好的均匀性;相对来说,-30℃低温冲击吸收能量波动较大,但相应的最小冲击吸收能量仍远大于最低要求。表明公司生产的2.25Cr-1Mo- 0.25V钢大型压力容器封头的各部位力学性能均匀。

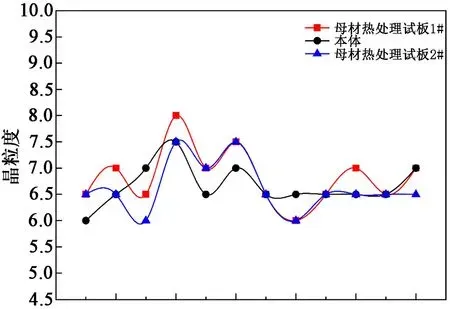

2.2.3 晶粒度

性能热处理后,同样在不同厚度的锻制封头的母材热处理试板和封头本体上各自取样进行晶粒度检测,对比结果如图5所示。

从图5的结果可以看出,不同厚度的锻制封头的母材热处理试板与封头本体的晶粒度在Min.PWHT状态下都相差不大,晶粒度满足要求,均匀一致,表明公司生产的2.25Cr-1Mo- 0.25V钢大型压力容器封头锻件均有很好的纯净性。

图5 最小模拟焊后热处理状态下的晶粒度对比Figure 5 Comparison of grain size under minimum simulated post-weld heat treatment

3 结论

通过对公司生产的不同厚度2.25Cr-1Mo-0.25V钢大型压力容器封头进行理化性能试验,分析了母材热处理试板和封头本体不同取样部位的试料化学成分、力学性能和晶粒度。

(1)不同取样部位的化学成分均匀,C含量控制在0.14%~0.16%(质量分数)范围内,其它主加合金元素含量也仅在一个非常小的范围内波动,具有很好的均匀性。

(2)不同取样部位的模拟态力学性能指标均满足要求,且均有很好的均匀性,相对来说,低温冲击吸收能量波动较大,但相应的最小冲击吸收能量仍远大于最低要求。

(3)各部位的晶粒度均匀一致,表明封头有很好的纯净性。

(4)综上,封头母材热处理试板的理化性能完全可以代表封头本体。