龙门吊荷载作用下车站结构受力变形影响分析

许 凯,朱庆海,贾 丁,程可缘,田春雨

(1.中国水利水电第七工程局有限公司,四川 成都 610213;2.西南交通大学 交通隧道工程教育部重点实验室,四川 成都 610031)

0 引言

盾构隧道在开挖前需进行盾构机的始发工作,当隧道贯通后,盾构机需顺利进入接收井完成盾构吊出工作,盾构的始发及接收一直是盾构隧道施工中的关键环节,但由于大直径盾构机机体重量大,盾构机吊装空间受城市环境条件限制,始发及接收工作在设计和施工时经常遇到种种困难。在盾构吊装的过程中常常会因为吊装荷载过大、施工不当等导致严重的地表沉降,基坑塌陷甚至人员伤亡事故,故对龙门吊荷载作用下车站主体结构受力变形规律展开研究。

1 工程概况

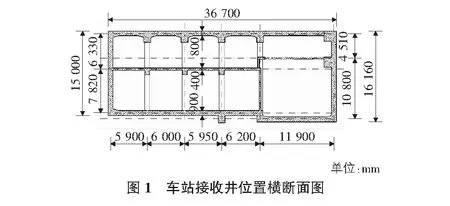

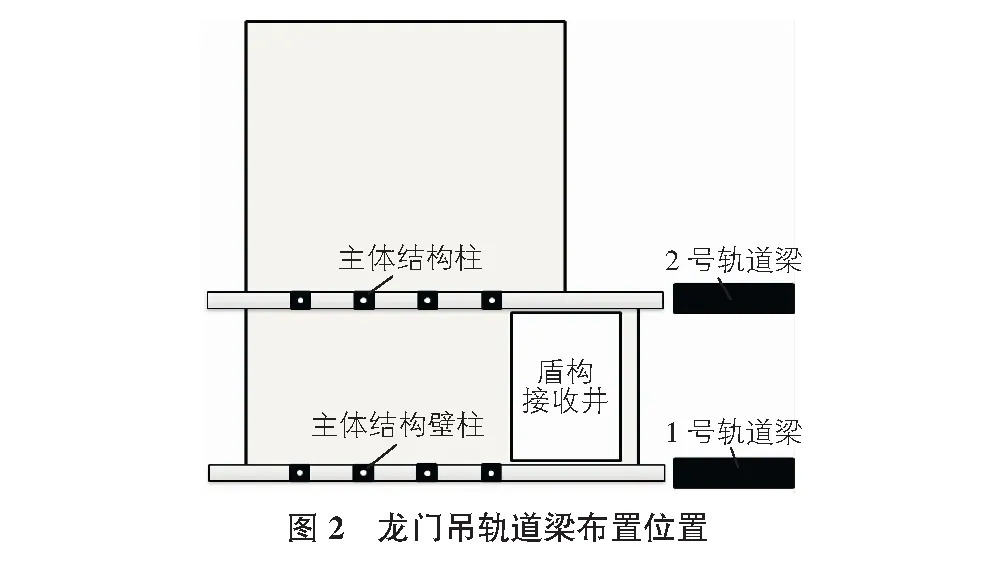

成都地铁19号线某大型4跨5柱双层岛式车站顶板厚度0.8 m,中板厚0.4 m,底板厚度0.9 m,顶板覆土厚度2.47 m,车站接收井位置处横断面如图1所示。盾构机到达接收井后需先对接收井顶部土体进行开挖,然后对车站顶板和中板进行开孔,最终采用龙门吊将盾构机各部件由接收井口吊出。由于场地条件受限,龙门吊只能沿车站纵向布置,一侧1号轨道梁布置于车站端墙上方,另一侧2号轨道梁布置于车站主体结构柱上方,龙门吊轨道梁与车站结构位置关系如图2所示。

2 计算理论与计算模型

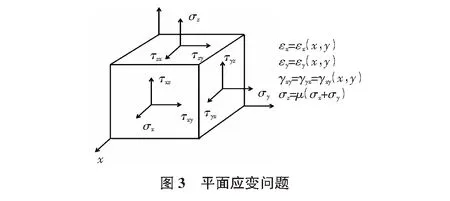

一般研究纵向长距离车站标准断面处的结构受力变形问题时,可以将复杂的三维空间问题简化为平面应变问题,如图3所示。但本文研究对象为盾构接收井位置附近的车站主体结构,此处空间三维特性明显,简单的简化为二维平面问题显然并不能准确的反映出车站结构的实际受力变形特性[1]。

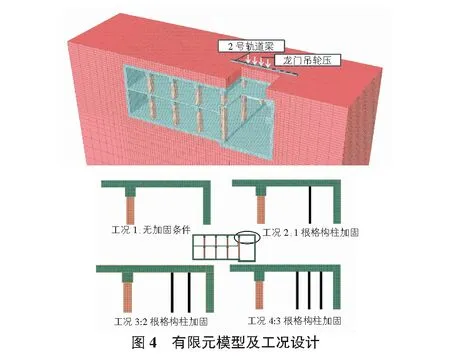

当吊装重物移动到2号轨道梁正上方时,认为对于车站主体结构的受力变形影响最为不利,故本文基于Abaqus有限元软件建立地层-车站三维有限元模型,模拟上覆土开挖卸载、车站开孔过程,对车站顶板变形展开研究。此外,开展无加固条件以及分别采用1根、2根、3根 格构柱加固条件共4种工况下最不利吊装荷载对车站主体结构的受力变形影响分析。

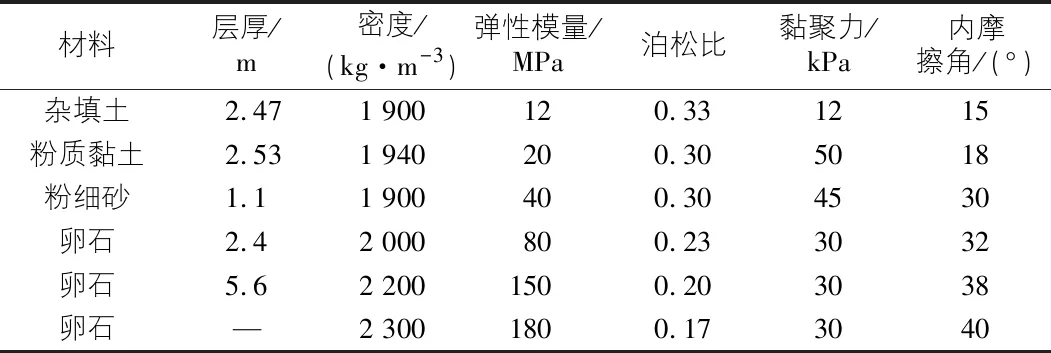

车站主体结构材料为C35钢筋混凝土,上覆土层厚度为2.47 m。龙门吊起重机总重97 t,单侧4轮胎,最大轮压44.3 t,最大起重量为125 t。将吊装荷载等效为4个431 kN 的集中荷载施加于轨道梁上,龙门吊轮压间距为2 m。地层参数如表1所示,有限元模型及加固工况设计如图4所示。

表1 地层参数

3 计算结果分析

模拟上覆土开挖卸载、车站开孔过程并针对车站顶板、中板的开孔先后顺序展开对比计算,并以车站中板拆除后施加龙门吊荷载前的受力变形状态为分析的初始状态,对地层-车站结构模型进行地应力平衡后施加龙门吊荷载进行四种工况对比计算[2]。

3.1 上覆土开挖及车站开孔变形影响分析

图5反映了挖除上覆土、顶板开孔、中板开孔三个施工步下车站顶板的竖向变形规律。随着施工步的进行,顶板竖向变形逐渐增大。如图5(a)所示,挖除上覆土后,车站顶板发生了向上的隆起变形,土体挖除范围内变形最为明显,最大竖向变形值为0.91 mm,发生于基坑中心处。这表明,上覆土挖除产生了明显的卸荷作用,使得卸荷范围内车站顶板产生了明显的隆起现象。

如图5(b)和图5(c)所示,顶板及中板开孔对车站顶板的竖向变形也产生了较大的影响,顶板开孔后,顶板整体表现为向上隆起,最大竖向变形值约为1.106 mm,中板开孔后顶板的最大竖向变形值约为1.357 mm,均发生于开孔处靠近边墙一侧长边的远离端墙一端,中板开孔后,顶板开孔处靠近端墙一侧短边附近发生沉降变形,最大变形值约为0.486 mm。这一规律说明,车站顶板及中板开孔对车站结构产生了显著的削弱作用,顶板开孔后,在侧向土压力的挤压作用下,车站顶板整体隆起明显,当中板开孔后,顶板大部分区域向上隆起变形更加显著,同时顶板开孔处靠近端墙一侧短边附近产生沉降变形,使得在此处顶板的弯曲变形更为明显。

车站上覆土卸载及开孔对顶板的侧向变形同样产生了明显地影响。图6反映了挖除上覆土、顶板开孔、中板开孔三个施工步下车站顶板的X侧向变形分布规律。随着施工步的进行,顶板侧向变形逐渐增大。如图6(a)所示,挖除上覆土对车站顶板侧向的变形影响相对较小,最大变形值约为0.118 mm,发生于基坑远离端墙一侧的长边中心附近。

如图6(b)和图6(c)所示,顶板及中板开孔对车站顶板侧向的变形的影响相对较大,顶板开孔后顶板X方向的最大变形值约为1.014 mm,中板开孔后顶板X方向的最大变形值约为2.529 mm,均发生于开孔处靠近边墙一侧长边的远离端墙一端,顶板开孔后,顶板开孔处靠近端墙一侧短边附近发生X反方向上的变形,最大变形值约为0.348 mm,且当中板开孔后,X反方向变形峰值及范围进一步扩大,最大值约为1.051 mm,这一规律说明,车站顶板及中板开孔对车站结构产生了显著的削弱作用,在侧向土压力的挤压作用下,车站顶板开孔处靠近侧墙一侧长边发生了向内变形,使得车站顶板在开孔附近端墙及边墙交界区域处X方向上发生弯曲变形,尤其当中板开孔完成后,边墙一侧顶板的向内变形及开孔附近端墙及边墙交界区域的弯曲变形尤为明显[3]。

3.2 龙门吊荷载作用变形影响分析

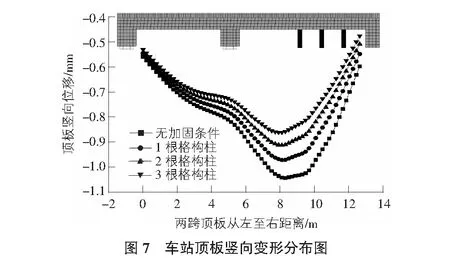

在龙门吊荷载的作用下,车站结构的竖向变形主要发生于荷载下方两跨范围内的顶板,图7展示了4种工况下龙门吊荷载下方两跨范围内顶板产生的竖向变形分布规律。车站顶板的竖向变形值随着加固条件变好而变小,无加固条件下车站顶板的最大竖向变形达到1.04 mm,3根格构柱加固条件下车站顶板的最大竖向变形减小到约0.86 mm,最大竖向变形的发生处位于荷载正下方跨中偏左,故采取格构柱加固车站顶板的措施可以有效的降低龙门吊荷载对车站顶板结构的受力变形影响。

3.3 车站应力分析

图8展示了4种工况下龙门吊荷载下方两跨范围内顶板的主应力分布状态,最大主拉应力发生在右跨顶板的跨中附近,最大主压应力发生在车站顶板与边墙的交角处。工况一的最大主拉应力值为1.01 MPa,最大主压应力值为3.27 MPa,工况四的最大主拉应力值为0.76 MPa,最大主压应力值为2.42 MPa。随着加固条件变好,车站主体结构主应力值降低,这说明采用格构柱加固的方式可以降低车站顶板的承载,提高车站结构的承载安全系数。

4 结语

本文以成都地铁19号线工程为例,对上覆土开挖卸载、车站顶板、中板依次开孔过程中顶板的变形规律以及当不利龙门吊荷载作用时,不同加固条件下车站主体结构受力变形的规律展开研究,得到以下结论:

1)车站上覆土开挖会产生明显的卸荷效应,车站顶板会在卸荷效应的影响下产生明显的隆起现象。

2)车站顶板及中板开孔对车站结构产生了显著的削弱作用,车站顶板及中板开孔后,由于侧向土的挤压作用,顶板将发生向车站内的挤压变形,同时产生一定程度的上拱变形。

3)龙门吊不利荷载主要对作用范围内的车站顶板产生较大的受力和变形影响,随着距离龙门吊荷载作用越远,车站顶板的竖向变形及应力状态受其影响逐渐减小。

4)龙门吊荷载作用下,车站顶板发生的最大竖向变形值约为1.04 mm,最大主拉应力值约为1.1 MPa,位于车站顶板跨中偏左处。采用型钢格构柱加固时能够有效的减小车站顶板的竖向变形及受力,当采用3根型钢格构柱加固时,车站顶板的最大竖向变形可下降至约0.86 mm,最大主拉应力可下降至约0.81 MPa。采取格构柱加固车站顶板的措施可以有效的降低龙门吊荷载对车站顶板结构的受力变形影响。

5)本文由于对土体和车站共同进行地应力平衡,未考虑车站的开挖过程,故计算所得的变形状态实际是后续施工步产生的附加变形值,只能反映施工荷载以及龙门吊荷载对车站的影响程度,不能反映车站实际存在的变形值。