玻璃纤维隧道烘干炉上下层烘干差异分析

丁常胜,李 帅,薛艳卓

(泰山玻璃纤维邹城有限公司,邹城 273500)

0 前言

玻璃纤维烘干炉是玻璃纤维生产过程中重要的生产设备。由于玻璃纤维生产量大,烘干成本高,目前大多数厂家采用的是余热风隧道式烘干炉,部分采用的是余热风加微波烘干,配套四层纱车烘干玻璃纤维原丝。在对烘干炉的研究中发现多数烘干炉存在明显的上下层烘干差异,制约着烘干炉烘干能力的提升[1]!

1 实验部分

原丝烘干过程是加热→气化→迁移→气化的过程,烘干炉通过热空气循环流动加热原丝,使其温度升高,水分汽化散失,最终使原丝达到产品的含水率指标要求,而玻璃纤维表面涂覆的浸润剂中的有机物则经过一定程度反应变化,形成一层完整致密的树脂附着于玻璃纤维表面[2]。这层致密树脂膜的形成过程时间,我们称之为成膜时间,代表着原丝烘干的程度。

检测原丝成膜时间,我们通常使用针式温度记录器检测,即将记录器插入丝饼中间位置,记录丝饼烘干过程中中心温度变化情况,从而得出原丝温度变化曲线,原丝温度变化曲线能明确的表示出原丝预热、排水、升温、成膜阶段的烘干温度变化,而成膜时间是原丝烘干程度的重要标志[3]。成膜阶段主要为曲线中设定温度的最高时间段,如125℃18 h烘干制度中,丝饼区温度曲线在缓慢接近125℃段的时间即为成膜时间。在此阶段,由于原丝含水率<1%,因而水分汽化蒸发烘干进程很慢,尤其是含水量从0.3%至达到要求(无碱纤维<0.1%)要经历3~5 h,所以此阶段在烘干炉10个区中的后三区,温度通常设置到125℃高温,前7区设置成120℃。

成膜时间的长短对产品影响较大,在一定程度上决定着产品的性能指标,所以成膜时间的标准是烘干工艺控制的一个重要指标。但烘干炉上下层烘干差异就决定着产品成膜时间出现了大小波动,当波动超过标准时,意味着产品性能指标出现了较大波动,这个问题制约着玻璃纤维烘干炉的产能[4]。

2 实验结果与讨论

以我司粗纱常规拉挤缠绕直接纱T910产品烘干效果为例,区分烘干炉差异。

2.1 直接纱用余热风隧道烘干炉烘干差异

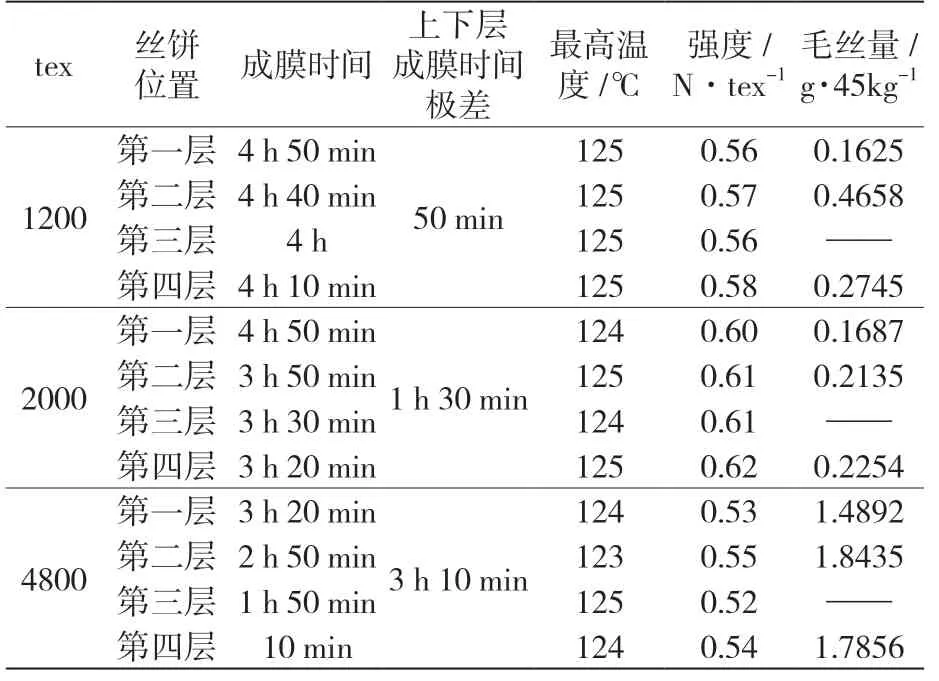

在125℃20h烘干制度下,使用针式温度记录器检测纱车一至四层丝饼温度变化曲线,从而得出不同号数直接纱在纱车不同位置原丝成膜时间,同时检测各层产品性能指标差异,统计结果如表1。

表1 烘干位置与性能指标变化关系

由上述检测数据可以得知:余热风烘干炉纱车最下层成膜时间最长,比最上层时间成膜长1~3 h,并且产品强度整体比上层偏低,毛丝量上层偏大,尤其是高号数直接纱,说明最下层产品烘干相对过度,引起产品性能指标的下降。只有促进烘干的均匀性才能保证产品性能指标的稳定,提升烘干产量。

2.2 直接纱用余热风+微波隧道烘干炉烘干差异

微波烘干炉为余热风+微波综合炉,我司设计1-2区、8-10区为余热风区,3-7区为微波烘干区;微波炉烘干时间相比余热风炉烘干时间通常短5h左右。

虽然微波炉烘干时间短、效率高,但并不是所有产品都可以用微波烘干,像风电纱就不适用,所以行业内微波炉设计条数通常少于余热风炉。

125℃13 h+50 kw微波烘干制度下不同号数直接纱在纱车不同位置原丝成膜时间、产品性能指标差异,统计如表2:

表2 微波炉烘干位置与性能指标变化关系

由表2检测数据可以得知:微波烘干炉纱车最下层内成膜时间相对于最上层成膜时间偏短,尤其是高号数直接纱,说明微波炉下层烘干能力相对较弱,但微波炉整体产品性能指标未见明显差异,这主要是微波烘干的特性造成的。普通热风烘干是由外及内的烘干,温度从表面逐渐传递至原丝内部,水分蒸发也是从外到内;而微波烘干是在玻璃纤维内部产生热量集聚,温度升高,在内部形成蒸汽高压,促使水分从内向外排出[5]。并且微波能量高,根据相关文献报告,玻璃纤维涂覆的浸润剂化合物经过微波高能力的加热烘干后能产生最大的、优于热风烘干的化学吸附效果,产生目前化学界关注的微波化学反应,从而造成微波烘干虽然成膜时间短,但产品性能指标好的现象[6]。

从上述数据中,我们可以得出微波烘干成膜差异对产品性能指标影响较小,但对于过程特性的成膜时间要求,微波烘干炉上下层差异需要解决,这也使微波炉扩大产能受到限制。

3 烘干炉上下层烘干差异原因分析

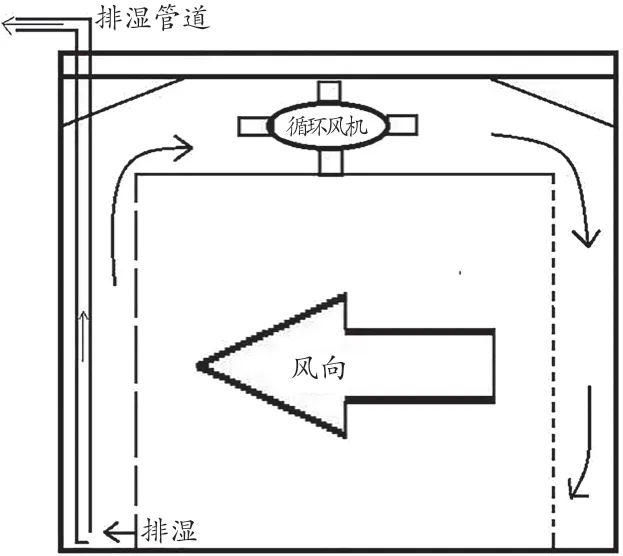

余热风烘干炉烘干主要靠内部热风循环和排湿,其热风循环为顶部循环风机将热风从侧壁风孔板向炉膛内吹风,从另一侧墙壁4条长条板缝隙中出风,从侧壁内返回上面循环风机。热风炉墙壁进风孔为28mm直径圆孔,长条板为长方形条状板,上下分为4块,块与块之间存在空隙即回风口。如图1所示:

图1 炉内循环风示意图

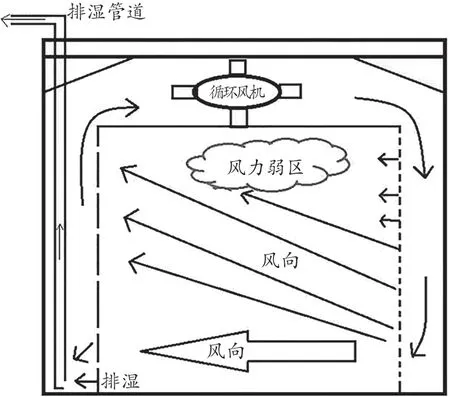

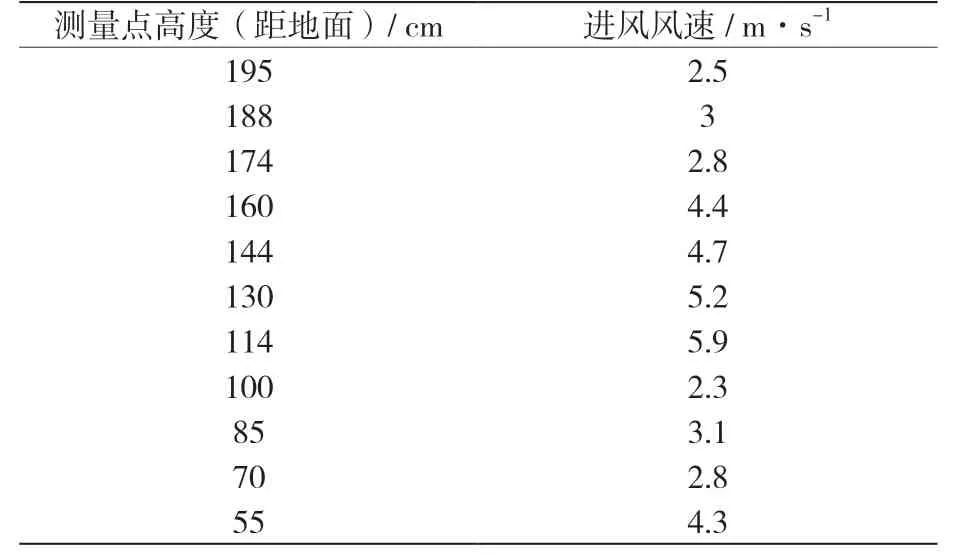

通过检测烘干炉内各处位置进风风速及回风风速(见表3),从而推断出烘干炉内部风力强弱,如图2所示,测量点为从烘干炉内不同水平高度进回风口:

表3 热风炉炉内上下风速变化

图2 炉内风力强弱示意图

热风炉第一层烘干能力弱则是因为在内部循环风风速靠近风机处过小,而远离风机处,风速最大;出现这个情况的原因为风源是从上向下出,然后向侧边风孔扩散出风,主方向为向下,当风达到最底部时,风量积聚,造成底部风压大,加之回风口排湿风机抽风口位于下方,所以底部出风量大,逐渐向上,风压越来越小,风速也就越小,这就造成纱车上层烘干能力弱,下层烘干能力强。

微波炉隧道炉烘干采用余热风循环加微波辐射进行,通常微波辐射区在第3区至第7区,第1/2区和第8/9/10区为热风区,热风区布局与余热风隧道炉布局一致,但微波区风板设计不同。微波区风板采用φ5细网孔板,此设计一是便于热风循环,二是反射微波。根据微波炉检测数据及微波炉特性,成膜时间影响主要来自于微波辐射。

检测微波区进风风速如表4所示,从上下风速变化可以看出,φ5密网孔板上下风速偏差远远小于余热风隧道炉上下风速差异;所以上下风速差异不是微波炉烘干差异原因。根据微波区隧道炉内部结构:顶部为光滑平板,两侧为表面平滑细网孔板,这主要是反射微波,避免微波散失。但地面是轨道,凹凸不平,而且地面所用钢板受灰尘影响,光亮度较低,容易造成微波损失,所以由此推断出微波炉微波辐射强弱示意图,如图3,以曲线代表微波运动轨迹,微波在炉内左右及顶部能够来回反射,但到了底部就出现损失,不能够向上反射微波。

表4 微波炉微波区风速变化

图3 微波反射示意图

综上所述,我们可以得出微波炉下层烘干能力弱原因即为下层微波散失大,反射弱造成。

4 解决措施

通过以上研究,我们发现余热风烘干炉上下风速不一致导致原丝纱车上下层出现烘干差异、微波炉下层微波反射弱造成烘干差异。为此,我们可以将余热风烘干炉下层风速减弱,上层风速加强,整体风速上下均匀,从而可以消除余热风烘干炉上下层烘干差异。具体措施是重新分布风板设计,在保持烘干炉总体风孔风量不变即烘干能力不变的情况下,将下层风板换成小孔径风板,数量减少,从而将下层风量、风力减弱,最后下层烘干能力降低。将上层风板风孔数量增加,加大上层风量,从而增强上层烘干能力。另外,适当对回风口风板位置进行调整,变换回风口高度,改变回风方向,亦可配合调整烘干炉上下烘干差异。而对于微波炉,由于地面反射微波能力弱,我们可以将地面重新铺设高洁度金属板,同时在两侧风压室内设计风向导流板,将下层风速进一步加强,上层风速减弱,以此来平衡烘干炉上下层烘干差异。

5 总结

本次探究从产品及烘干炉结构、检测风速三个方面综合验证出余热风、微波热源隧道式玻璃纤维烘干炉上下层烘干差异原因,从而为消除烘干差异指引了方向,并提供解决办法。本次研究可以有效消除烘干造成的产品性能波动,并为提升烘干能力、扩大烘干产能奠定了基础!