综放工作面矿压突变机理及应对措施

李 勇,王卓颖

(1.国家能源集团国神公司黄玉川煤矿,内蒙古鄂尔多斯 010300;2.河南理工大学能源科学与工程学院,河南焦作 454000)

我国煤炭资源储量丰富,其中大部分井田可采多个煤层,当上煤层开采后将改变煤岩体的初始应力场[1-3],使下煤层处于1 个复杂的应力环境中,故下煤层开采时常会发生矿压突变事故[4-7]。同时,在特厚煤层综放开采中,因其一次采出厚度较大,上覆岩层大面积运移使其矿压显现规律较为复杂[8-10]。因此,当特厚煤层综放工作面处于上煤层已采这一复杂应力环境时,其覆岩运移及矿压显现规律更为复杂,常出现矿压突变现象[11]。

目前,国内外大部分针对煤层群的研究以综采工作面为主,通过对遗留煤柱宽度、层间距、层间关键层的赋存状态等因素的研究,为下煤层的安全开采提供理论依据[12-15]。针对特厚煤层综放开采的相关研究则多以单一煤层为主,在关键层结构特点、“支架-围岩”关系等方面均取得了一定的研究成果,为综放工作面的顶底板管理提供了重要的理论依据[16-19]。

黄玉川煤矿226上02 工作面是典型的上煤层扰动下特厚煤层综放开采,并且开采过程中受到了断层的影响。自2022 年1 月以来工作面推进过程中多次出现矿压突变现象,严重影响了工作面的安全高效开采。目前国内外对此复杂条件下的矿压突变机理研究较少,难以提供借鉴。为此,以黄玉川煤矿226上02 工作面为研究背景,通过理论分析、数值模拟、现场实测等方法,分析此复杂环境下的矿压突变机理,并提出应对措施。

1 工程背景

黄玉川煤矿含可采煤层5 层,由上至下分别为4、5、6上、6、9 号煤层,其中4、6上、6、9 号煤层为全区可采的稳定煤层,5 号煤层为局部可采的不稳定煤层。本研究的对象226上02 工作面位于6上煤层,6上煤层为井田中的主采煤层,煤层平均厚度为11.43 m,平均埋深为311.98 m,煤层倾角为5°。

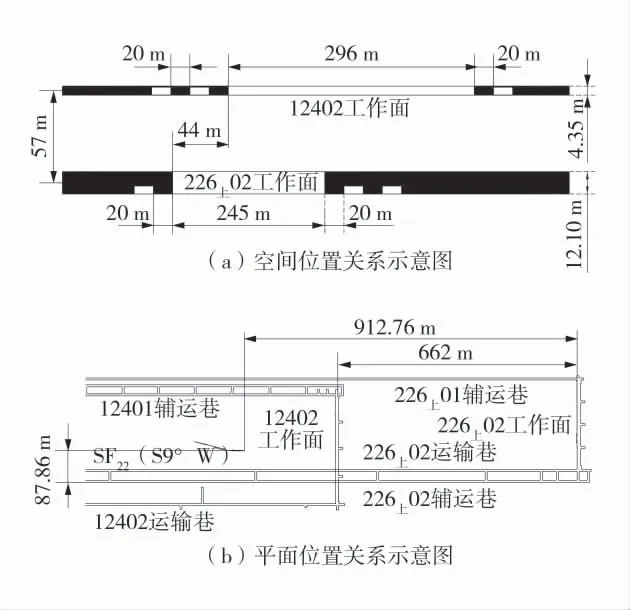

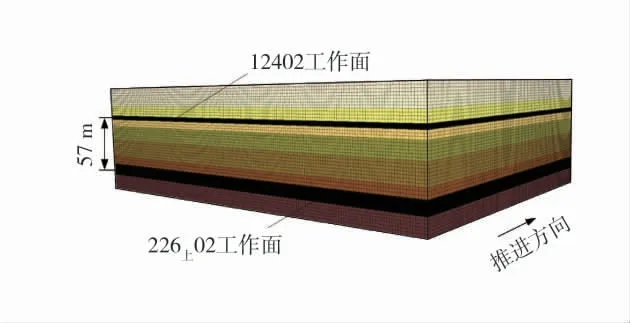

226上02 综放工作面位于二水平二盘区,采放比1∶2.27,总采高12.1 m,工作面宽245 m,设计总推进长度3 647 m,回采至912 m 附近揭露SF22断层,走向99°,倾向S9°W,落差2.2 m 左右。226上02综放工作面上部57 m 为12402 工作面采空区,12402 工作面位于4 号煤层,已于2021 年回采完成,两工作面空间位置关系如图1。

图1 226 上02 综放工作面位置图Fig.1 Location diagrams of fully mechanized caving face

226上02 综放工作面推进至1 100 m 左右时,矿压显现剧烈,工作面端头支架出现压死情况,运输巷变形严重,并且此异常现象在后续开采过程中多次出现,严重影响了工作面的安全开采。226上02 综放工作面位于1 个复杂的应力环境中,其出现的矿压突变现象受多因素影响,具体原因有待查明。

2 矿压突变机理

2.1 上煤层采动影响分析

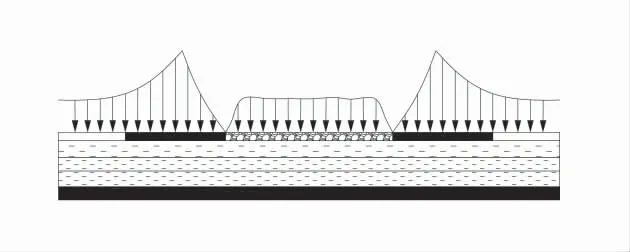

上部12402 工作面开采后底板(即下煤层顶板)中的原始应力发生变化,底板受支承压力的作用将发生膨胀或压缩,故支承压力的分布及传递规律决定了底板的破坏程度,即下煤层开采时顶板的赋存状态。作用于煤层底板的支承压力分布情况如图2,在煤柱、采空区、煤壁及开切眼附近均易出现应力集中现象。由于煤柱或煤壁承担了采空区上部未垮落岩层的重量,故煤柱或煤壁处所承受的支承压力较大,其对底板的影响程度及范围也较大。

图2 煤层底板支承压力分布示意图Fig.2 Distribution diagram of bearing pressure of seam floor

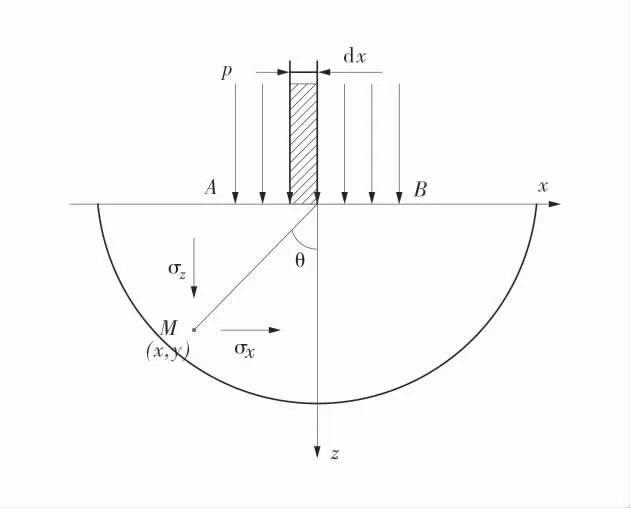

依据弹性力学可知,作用在半无限体平面上的分布力p,对下方任意一点M(x,y)将产生影响。底板任意一点受力情况如图3。

图3 底板任意一点受力情况示意图Fig.3 Stress at any point of the bottom plate

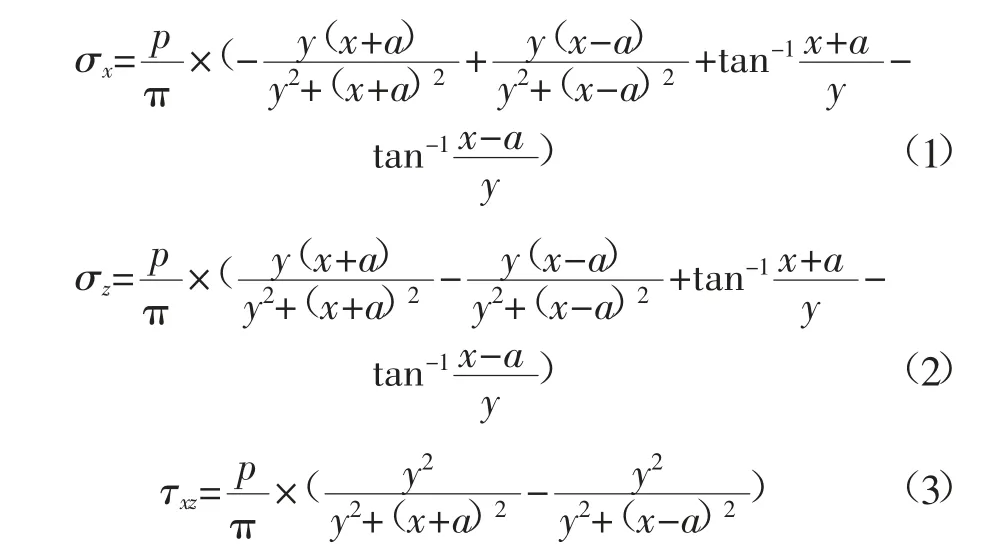

将分布力p 利用微积分叠加,即可求出直角坐标系中,支承压力作用下煤柱下方任意一点M 的各向应力表达式[3]:

式中:σx、σz、τxz分别为水平应力、垂直应力、剪应力;x、y 为M 坐标;a 为集中力作用宽度。

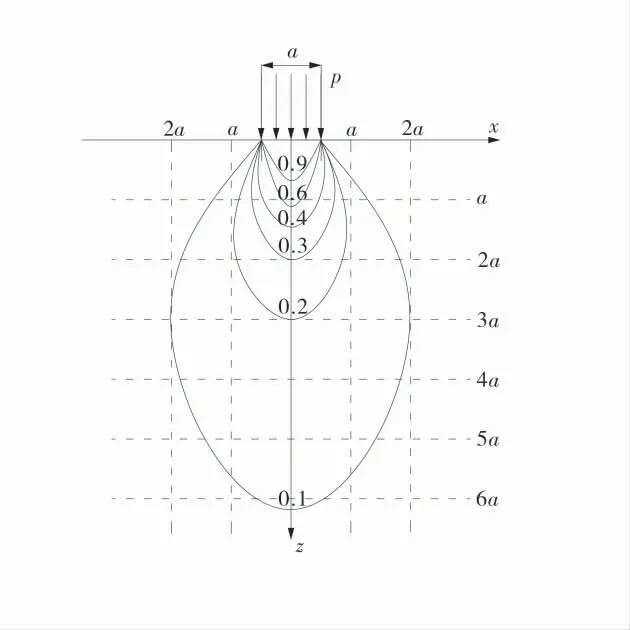

由上式可以看出,垂直应力σz是影响范围最大的应力,若将底板中σz相等的点连起来,则形成“卵形”等值线分布,底板垂直应力等值线如图4。

图4 底板垂直应力等值线Fig.4 Vertical stress contour of bottom plate

由图4 可知,在底板下方3a 处垂直应力已递减至0.2 倍,则一般认为支承压力在底板中的作用深度H1为:

底板在支承压力作用下将产生塑性破坏区如图5。从支承压力峰位置L 处起,将底板分为应力主动区(I 区)、应力传递区(II 区)、应力被动区(III 区),底板受支承压力作用后,通过I 区逐步传递至III区,达到极限平衡状态。

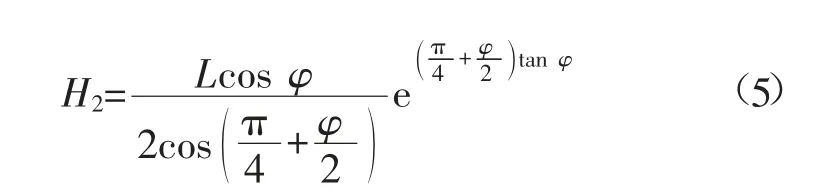

根据图5 所示的几何关系可知,极限支承压力作用下塑性区破坏深度H2为:

图5 底板塑性破坏深度示意图Fig.5 Plastic failure depth of bottom plate

式中:L 为支承压力峰值距工作面前方距离(即集中力作用宽度);φ 为底板岩层的内摩擦角。

根据黄玉川12402 工作面具体开采情况可知,煤柱宽度a 为20 m,L=8 m,4 号煤底板岩层的内摩擦角φ 约为33.7°,226上02 工作面位于其下部56 m 处。代入式(2)、式(4)、式(5)可得,12402 工作面底板支承压力影响范围H1约为60 m 左右,底板塑性破坏深度H2约为7.47 m 左右,上煤层开采对226上02 工作面的影响约为5.72 MPa,对226上02 工作面关键层的影响约为10.53 MPa,即226上02 工作面及其顶板位于12402 工作面开采影响范围内。

2.2 断层影响力学效应分析

断层是1 种天然的构造形态,形式多样规模不等,主要通过破坏岩体的连续性使岩体强度降低。开采过程中,随着工作面逐渐接近断层,断层处岩体易出现滑移失稳现象,断层倾角、厚度、弹性模量、内摩擦角等因素均会对工作面的正常推进产生影响。

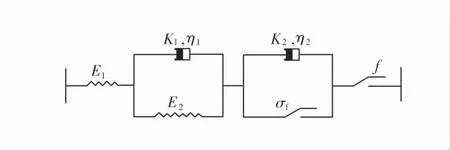

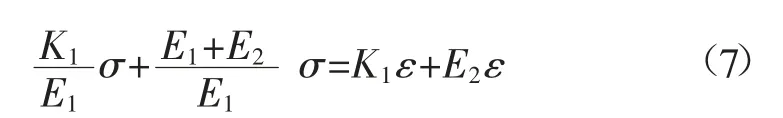

根据弹塑性力学,流变失稳模型可较好的解释断层滑移失稳现象。流变失稳模型如图6,模型主要由:弹簧E1与凯尔文体(K1、E2)串联,摩擦σf与黏滞K2元件并联,以及摩擦元件f 3 部分组成,用以解释不同应力σ 条件下出现的各种失稳现象。

图6 流变失稳模型图Fig.6 Rheological instability model diagram

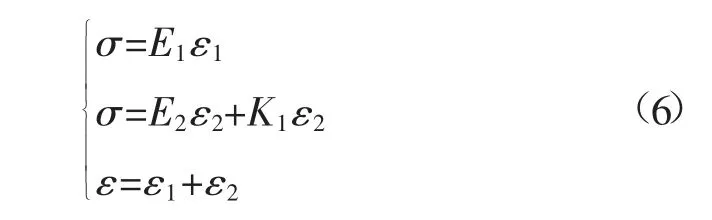

根据上述模型图可得到如下的应力应变(σ-ε)关系式:

式中:σ 为应力;ε 为应变;ε1、ε2分别为弹簧、凯尔文体的应变;E1、E2为弹簧1 和弹簧2 的弹性模量;K1为弹性单元1 的刚度。

整理式(6)可得到流变方程:

根据式(7)可得到应力σ(t)随时间t 的变化情况:

式中:ε0为初始应变;tret为松弛时间,其值随时间的增加而减小。

断层受开采扰动时,若断层处支承压力满足式(8),则断层易“活化”,出现滑移失稳现象。同时,断层失稳主要与断层力学性质、开采深度及工作面推进速度有关。开采深部煤层,或推进速度突然加速时有可能发生断层失稳,且断层失稳时多发生突发式冲击矿压。

黄玉川226上02 工作面埋深311 m,一直为匀速推进,推进至1 100 m 之后发生周期性矿压突变现象。工作面回采至912 m 处揭露的SF22断层,断层落差仅为2.2 m,厚度及倾角均较小,且工作面出现矿压异常的位置距断层较远。综合具体情况可知,引起黄玉川226上02 工作面出现周期性矿压突变现象的主要原因不是SF22断层。

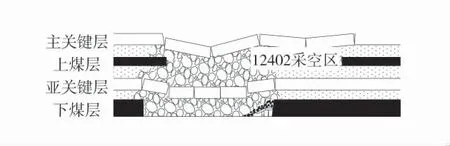

2.3 下煤层开采覆岩运动规律分析

黄玉川226上02 工作面覆岩结构属于上煤层已采硬厚单一关键层结构,即4 煤与6上煤层中间仅有1 层强度和厚度较大的岩层,该岩层为226上02工作面开采前覆岩中唯一完整的关键层。226上02工作面覆岩结构模型如图7,上煤层采后主关键层已形成较稳定的“砌体梁”结构,下煤层开采时主关键层的稳定性对亚关键层有较大影响,而下煤层采高、亚关键层稳定状态及破坏形式等因素均会影响主关键层的稳定性。

图7 226 上02 工作面覆岩结构模型Fig.7 Overlying rock structure model of 226 upper 02 working face

由于226上02 工作面为综放开采,大采高将使亚关键层破断岩块回转量较大,即工作面上部亚关键层将形成“悬臂梁”结构,通过“稳定-失稳-再稳定”的过程在工作面形成小周期来压。226上02 综放工作面矿压突变机理如图8,当226上02 工作面开采至一定位置时,随着亚关键层岩块的大段垮落,上下煤层塑性区贯通,上部已稳定的主关键层将发生二次破断失稳,同时引发亚关键层发生断裂,从而导致下煤层工作面产生矿压突变。

图8 226 上02 综放工作面矿压突变机理图Fig.8 Mechanism diagram of sudden change of ground pressure in 226 upper 02 fully mechanized caving face

综上所述,226上02 综放工作面出现矿压突变现象的原因是:随着下煤层开采范围的逐步扩大,上煤层采后已稳定的采空区顶板活化,主关键层二次失稳,同时使亚关键层“悬臂梁”结构发生破断失稳,覆岩大范围的台阶式下沉导致226上02 综放工作面出现矿压突变,并且此情况将周期性的出现,直至工作面上部不再具有采空区。

3 数值模拟

3.1 数值模拟模型

选用FLAC3D进行数值模拟研究,模型如图9,煤岩层的相关物理力学参数见表1。模型选用Mohr-Coulom 本构模型,尺寸为400 m×300 m×110 m,即沿x 轴布置倾向400 m,沿y 轴布置走向300 m,模型高度110 m,开采长度为200 m。模型上部还有169.84 m 厚的岩层,按25 kPa/m 的应力梯度计算,在模型顶部施加4.2 MPa 的应力边界条件,其余各面均采用固定位移约束。

表1 煤岩层物理力学参数Table 1 Physical and mechanical parameters of coal strata

图9 数值模拟模型图Fig.9 Model diagram of numerical simulation

3.2 矿压突变机理数值模拟

上煤层采后煤壁、遗留煤柱、采空区等地形成了多个单元应力场,使226上02 工作面开采过程中不断受到上部残留应力场的影响。在模型尺寸、岩石力学参数、边界条件等因素均一致的情况下,通过数值模拟分别对单一煤层开采(只采226上02 工作面)和多煤层开采(上部12402 工作面已采)时的覆岩位移、应力变化情况进行对比分析。

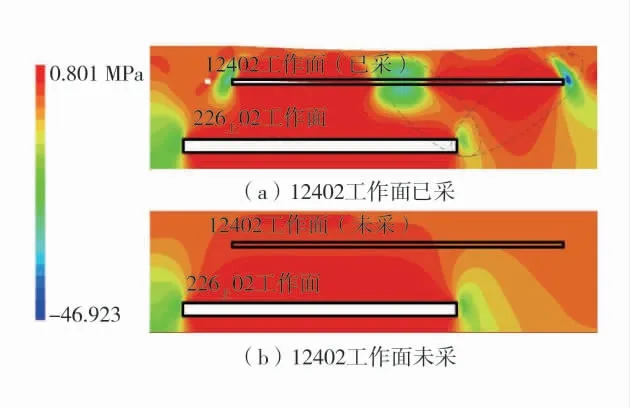

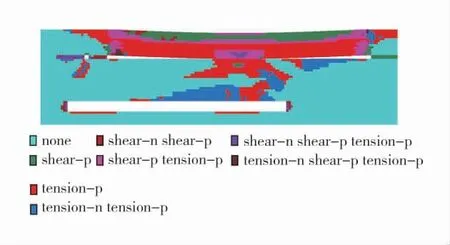

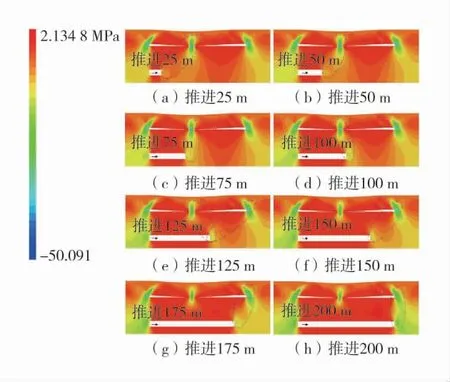

226上02 工作面倾向垂直应力分布对比如图10,226上02 工作面塑性区分布如图11,226上02 工作面走向垂直应力分布对比如图12。

图10 226 上02 工作面倾向垂直应力分布对比图Fig.10 Comparison diagrams of inclined vertical stress distribution of 226 upper 02 working face

图11 226 上02 工作面塑性区分布图Fig.11 Distribution of plastic zone of 226 upper 02 working face

图12 226 上02 工作面走向垂直应力分布对比图Fig.12 Comparison diagrams of vertical stress distribution along the strike of 226 upper 02 working face

由图10 可知:226上02 工作面两侧煤壁附近出现了明显的应力集中现象,相较于单一煤层开采,多煤层开采使下部工作面煤壁处出现了应力叠加现象。226上02 工作面左侧煤壁与上煤层煤壁处的应力场发生叠加,而右侧煤壁由于位于12402 工作面采空区下方,故与上煤层采空区及煤壁处的应力场产生三重应力叠加现象,这导致226上02 工作面右侧煤壁的应力峰值大于左侧煤壁,与开采现场出现的异常矿压显现现象相一致。

由图11 可知,随着下部工作面的推进,226上02工作面顶板塑性区将逐步扩大,并与上煤层采后的塑性区贯通,即下煤层开采将使上部采空区顶板活化、二次失稳,与开采现场及理论分析结果一致。

由图12 可知:随着下煤层工作面的不断推进,逐步受到上煤层采空区、煤壁处应力场的影响。226上02 工作面推进至75 m 左右时将受到上部采空区的影响,推进至125 m 左右时将受到上部采空区与煤壁的双重影响,推进至150 m 左右时将受到上部工作面煤壁的影响。现场初采时未出现异常矿压显现,开采至一定距离后出现周期性的矿压异常现象,即数值模拟结果与现场情况一致。

3.3 矿压突变应对方案数值模拟

通过上述分析可知,226上02 工作面矿压突变主要原因是:大采高开采使覆岩运动剧烈,导致上部采空区及主关键层发生二次失稳。据研究,随着采高的减小,在大采高条件下的部分直接顶将转化为能形成稳定结构的基本顶岩层,从而增加覆岩的稳定性,以避免工作面出现的矿压突变现象。

目前黄玉川226上02 工作面采用综放开采,割煤高度为3.7 m,放煤厚度为8.4 m,采放比1∶2.27,总采高12.1 m,拟通过改变采高的方法来减小工作面出现的矿压突变现象。为了确定最佳采高范围,在模型尺寸、上煤层已采等因素均一致的情况下,制定如下模拟方案。

1)采放比1∶2,割3.7 m 放7.4 m,总采高为11.1 m。

2)采放比1∶1,割3.7 m 放3.7 m,总采高7.4 m。

3)只割不放,即总采高为3.7 m。

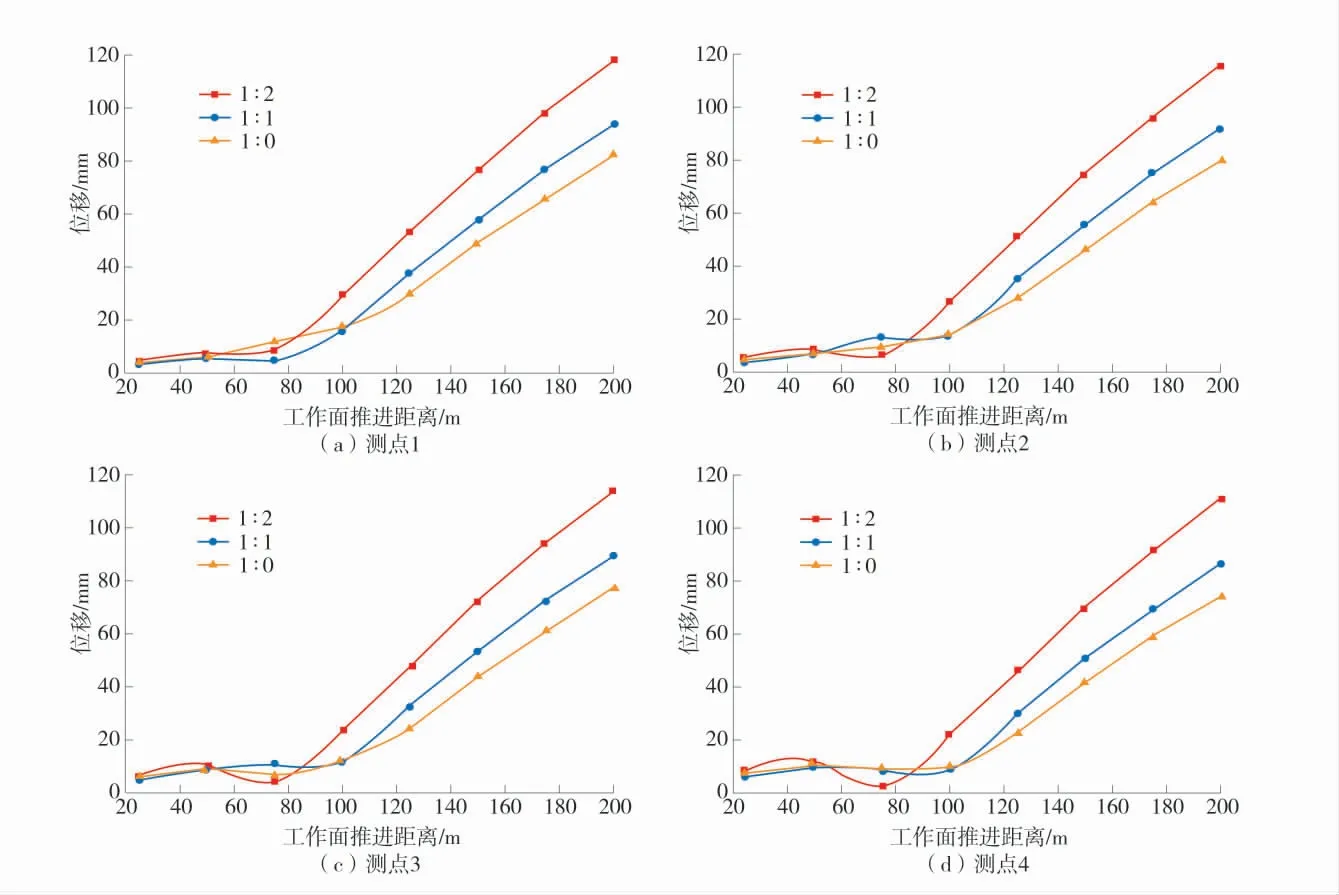

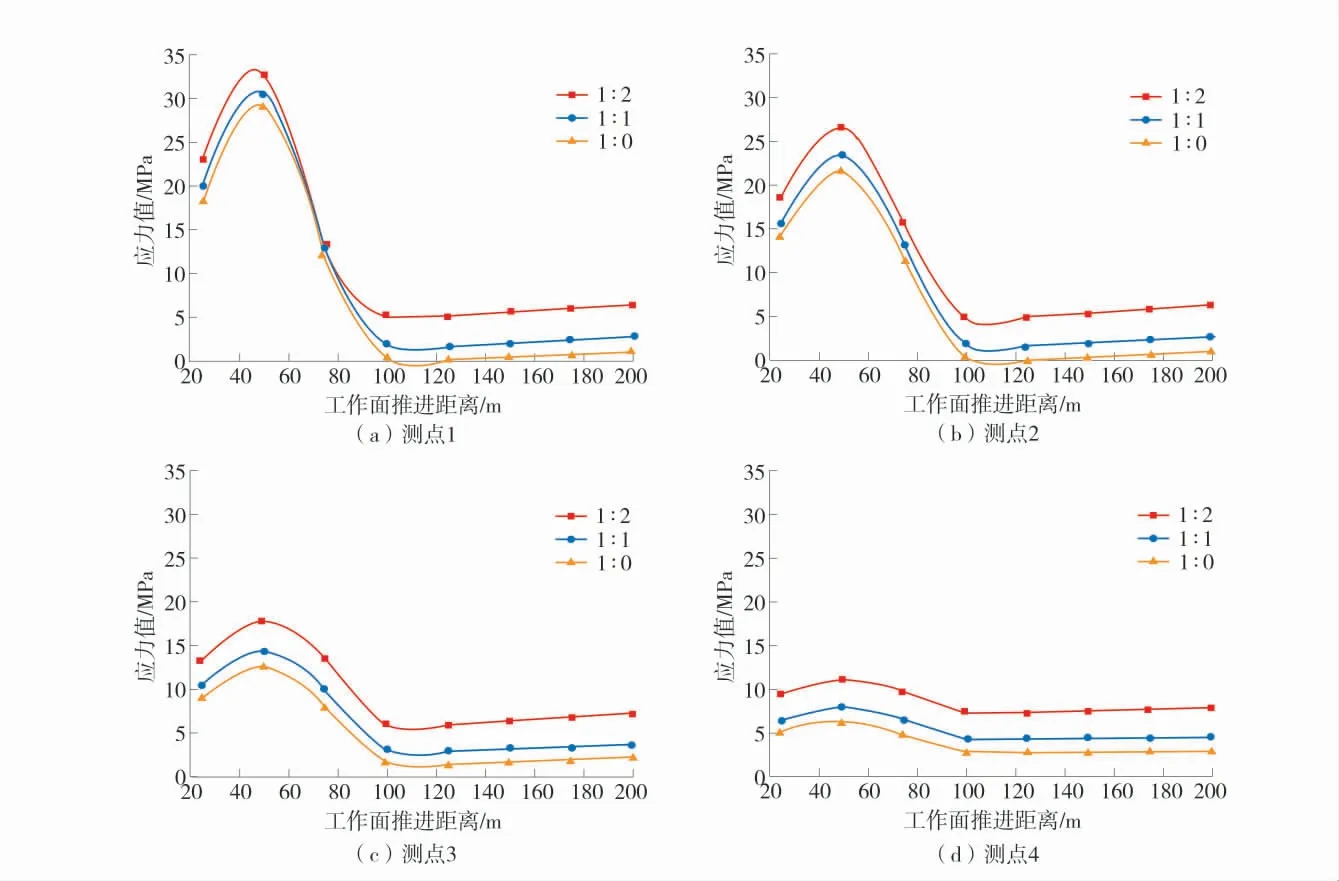

为了对比分析226上02 工作面开采不同高度时覆岩的位移及应力变化情况,在距开切眼62.5 m 的位置布置4 个测点,测点距6上煤层的垂直距离分别为10、20、30、40 m,监测不同方案开采过程中覆岩的位移及应力变化情况。不同开采方案覆岩位移及应力对比如图13 和图14。

图13 不同开采方案覆岩位移对比图Fig.13 Comparison diagrams of overburden displacement of different mining schemes

由图13 和图14 可知:随着工作面的推进,覆岩位移量逐渐增大,并且推进80~100 m 之后增幅加大,应力呈现先增大后减小并逐渐稳定的趋势,测点1~测点4 的变化趋势一致。对比3 个方案可知,覆岩位移及应力均随采放比的增大而增加,且采放比高于1∶1 时,位移及应力随采放比变化而增加的幅度变大。由此可知,综放工作面采放比大于1∶1 时对覆岩稳定性的影响较大,易出现矿压突变现象。

图14 不同开采方案覆岩应力对比图Fig.14 Comparison diagrams of overburden stress of different mining schemes

4 应对措施及现场应用

4.1 矿压突变应对措施

黄玉川226上02 工作面矿压突变是多因素综合影响的结果,预防此类事故可从降低顶板载荷和增加支架工作阻力2 方面入手,结合理论分析、数值模拟及现场作业情况,提出以下3 点防治对策:

1)提高支架工作阻力:大幅提高支架额定工作阻力能有效防止工作面动载矿压显现。根据放顶煤支架合理支护强度计算公式可得,226上02 工作面支架合理支护强度为15 466 kN;同时,结合实际情况可知,黄玉川煤矿226上02 工作面处于1 个复杂的应力环境中,在考虑放顶煤开采的基础上,还应考虑其上覆已采煤层及断层的影响,故其实际支架工作阻力应远大于理论计算的15 466 kN。结合现场监测情况及富裕系数,建议黄玉川226上02 工作面支架工作阻力为21 000 kN。

式中:F 为支架的工作阻力,kN;qz为支架的动载支护强度,计算得1 033.83 kN/m2;Lk为梁端距,取0.548 m;LD为顶梁长度,取5.6 m;B 为支架中心距,取1.9 m;ηS为支架的支护效率,75%。

2)改变采高。降低采高将增加覆岩的稳定性,可有效避免工作面出现的矿压突变现象。根据理论分析及数值模拟结果可知,黄玉川煤矿226上02 工作面采放比控制在1∶1 左右最为适宜,具体放煤量应根据现场情况做适当调整,以确保能安全生产。

3)加强工作面矿压监测、设备检修及支护质量管理:通过详细的周期来压分析,动态预测来压位置,及时制定应对措施;定期对乳化液泵站等设备进行检修,防止因泵站设备损坏造成支架初撑力不足;加强现场支护质量管理,及时对破损网片及鼓帮区域进行补挂铁丝网进行防护,确保安全生产。

4.2 现场应用效果

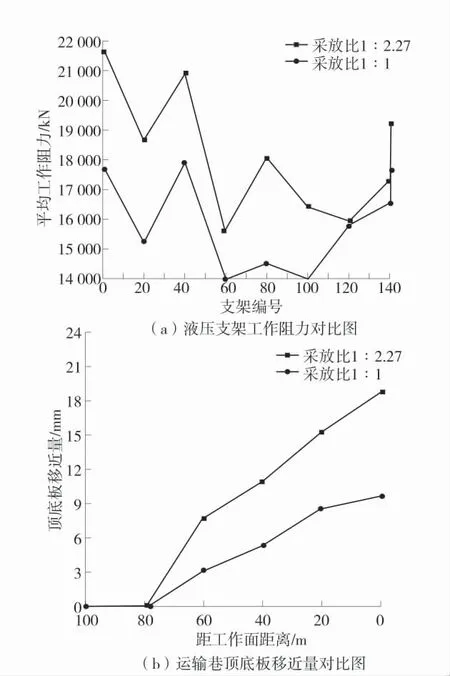

为验证改变采高是否能有效控制矿压突变现象的发生,结合数值模拟及现场开采情况,最终在226上02 综放工作面现场控制采放比为1∶1。同时,来压期间机头10 架不放煤,以减弱机头段来压,并对工作面推进自1 417 m 至1 469 m(共推进52 m)时的来压情况进行监测。

226上02 综放工作面共布置液压支架141 台,其中中间架134 台,机头排头支架3 台,机尾排头支架4 台,运输巷采用单体液压支柱配合超前支架支护。将工作面划分为7 个测区(20 台/测区),每个测区测定3 台液压支架的工作阻力,后计算平均值进行分析。同时,利用顶板离层仪对运输巷顶底板移近量进行观测,分析运输巷来压情况。现场应用情况如图15。

图15 现场应用情况Fig.15 Field application

由图15(a)可知:改变采放比后,工作面来压布局及强度明显减小,对生产的影响有所减弱。来压期间,1 号~137 号支架来压剧烈程度较以往明显降低,基本维持在15 000~18 000 kN 之间,安全阀分段开启,再未出现支架压死情况,符合液压支架的使用规程。

由图15(b)可知:改变采高后,运输巷矿压显现不剧烈,巷道顶底板移近量受采动影响较小,顶板移近量在10 mm 以内,顶帮网片无破损,锚索托盘未出现崩裂、损坏等情况。由此可见,控制采高可有效预防矿压突变现象的发生。

5 结 语

1)基于弹塑性力学中的流变失稳模型分析断层对工作面的影响,结合理论分析及现场开采情况可知,SF22断层在226上02 综放工作面推进过程中基本不会出现滑移失稳,即断层不是引发工作面矿压突变的主要原因。

2)上煤层采后煤壁、遗留煤柱、采空区等地形成了多个单元应力场,226上02 工作面位于上煤层采后应力影响区内,开采后两侧煤壁附近出现了明显的应力叠加现象,且右侧煤壁处产生了三重应力叠加现象。

3)大采高开采使226上02 工作面覆岩运动剧烈,且随着开采范围的逐步扩大,上煤层采后已稳定的采空区顶板活化,主关键层二次失稳同时使亚关键层“悬臂梁”结构发生破断失稳,覆岩大范围的台阶式下沉导致226上02 综放工作面出现矿压突变。

4)利用FLAC3D对综放工作面合理采高进行研究,确定最佳采放比为1∶1 左右,同时来压期间机头10 架不放煤,以减弱机头段来压。在现场应用后表明,降低采高后支架来压剧烈程度明显降低,有效控制了矿压突变现象的发生。