筛管护孔技术在弱胶结砂泥岩交互地层疏放水工程中的应用

李盼盼,侯恩科,姬亚东,张泽源

(1.西安科技大学地质与环境学院,陕西西安 710054;2.中煤科工集团西安研究院有限公司,陕西西安 710077;3.陕西省煤矿水害防治技术重点实验室,陕西西安 710177)

侏罗系煤层在我国西北地区分布较广,其水害类型主要为煤层顶板砂岩水[1]。在工作面开采前对煤层顶板主要砂岩含水层水进行有效疏放,对保证煤矿安全生产具有重要意义。宁东煤炭基地是国家规划建设的14 个亿吨级煤炭基地之一,在该基地煤炭开采过程中顶板水害是影响基地安全高效生产的主要灾害,特别是近几年该基地矿井在开采2 煤、3煤过程中,煤层顶板多为砂质泥岩、泥岩、粉砂岩、细-中粒砂岩互层,存在巷道围岩强度低,自身承载能力差的特点;且围岩中含有黏土矿物,遇水后强度损失严重,在掘进以及回采期间探放水钻孔施工过程中易出现钻孔缩径、塌孔等钻孔失稳现象,影响疏放水工作的正常进行[2-4]。

针对碎软煤层中瓦斯抽采钻孔失稳问题前人研究较多[5-8]。但对于煤层顶板弱胶结砂泥岩交互地层疏放水钻孔失稳问题研究较少。为此,借鉴前人在煤层气抽采过程中对于钻孔失稳问题的解决方案,在宁东煤炭基地某矿井煤层顶板水疏放过程中,探索了在疏放水钻孔中安装钢制筛管,解决弱胶结砂泥岩交互地层塌孔问题,取得了良好的疏水效果。

1 地质及水文地质概况

试验工程位于宁东煤田积家井矿井北部,试验工作面为110301 工作面其埋深104~202 m,走向长度2 365 m,倾向长度220 m,设计采高3 m。该工作面涉及地层由老至新依次为:三叠系上统上田组(T3s)、侏罗系中统延安组(J2y)、直罗组(J2z)、安定组(J2a)和第四系(Q)。延安组为含煤地层,矿井主要可采煤层为:1、3、5、12、13、18上、18下煤。

目前主要开采煤层为3 煤,其顶底板延安组砂岩裂隙承压含水层为开采工作面直接充水含水层,该含水层浅部富水性中等,深部富水性较弱,岩性呈互层状,以泥岩、粉砂岩、细-中粒砂岩为主;直罗组砂岩孔隙裂隙承压含水层为开采工作面间接充水含水层,主要通过裂隙补给延安组砂岩含水层,该含水层富水性中等。3 煤顶板与上覆延安组砂岩含水层间距为1.46~51.2 m,平均26.9 m,部分钻孔处含水层直接与3 煤接触,厚度变化大,不均一性明显。为了减小采后周期性垮落引起工作面峰值涌水,实现“削峰平谷”需在工作面开采前对其静储量进行预疏放。110301 工作面顶板疏放水段地层柱状如图1。

图1 110301 工作面顶板疏放水段地层柱状Fig.1 Strata columnar in roof drainage section of 110301 working face

2 钻孔失稳现象及原因

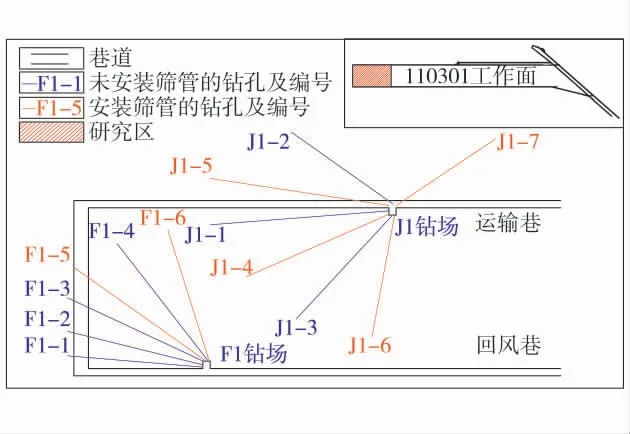

2020 年3 月至5 月,在110301 工作面回风巷和运输巷各施工1 个疏放水钻场,对工作面前300 m 煤层顶板延安组砂岩含水层水进行预疏放,2 个钻场共施工了13 个疏放水钻孔,各孔终孔层位按照煤层开采导水断裂带发育高度确定为煤层顶板以上60 m。单孔最大终孔涌水量140 m3/h,最大疏放水量约10.5 万m3,累计疏放顶板水约48.8 万m3。疏放水钻孔布置如图2。

图2 110301 工作面疏放水钻孔布置平面示意图Fig.2 Plane diagram of drainage borehole arrangement in 110301 working face

2.1 初期疏放水钻孔失稳现象

钻孔施工过程中大部分钻孔曾出现夹钻、钻压增大现象,通过往复式起钻、下钻可顺利通过,说明钻孔围岩破碎;终孔起钻后钻孔内涌出大量粒径2~5 mm 煤、岩碎块,分选差,水量不稳定,水质浑浊,约2 h 后水质变清,同时钻孔涌水量减小,部分钻孔24 h 后涌水量衰减80%~90%,水量衰减后即开始扫孔,下钻至40 m 左右时遇到堵塞物,钻压明显增大,需增大冲洗液输送量并往复式起钻、下钻方可通过,扫孔效率较低,且扫孔后未能明显改善水量不稳定及异常衰减现象。110301 工作面部分疏放水钻孔涌水量历时曲线如图3。

图3 110301 工作面未安装筛管疏放水钻孔涌水量历时曲线图Fig.3 Water inflow duration curves of drilling hole without screen tube drainage in 110301 working face

2.2 钻孔失稳原因分析

疏放水钻孔失稳是指在钻孔成孔和疏放水过程中,钻孔孔壁产生的不同程度变形、垮塌等现象。掌握钻孔孔壁失稳的原因是选用钻孔护孔技术的基础。从钻孔稳定性影响因素和室内试验2 方面对钻孔失稳原因进行分析。

2.2.1 钻孔稳定性影响因素

1)内在因素。钻孔孔壁发生垮塌的力学条件是孔壁周围岩体的力学载荷超过岩体自身强度而产生的剪切破坏,而岩体的力学性质决定了钻孔所能承受应力载荷的能力,砂泥岩弱胶结岩层自身承载能力较差,且在成岩过程中形成了大量的宏观和微观裂隙,导致其强度和完整性显著下降,因此钻孔在弱胶结岩层中钻进其稳定性较差[5]。

2)外在因素。疏放水钻孔稳定性的外在影响因素主要为钻孔的施工工艺,涉及钻渣反排方式、钻进速度及钻杆振动效应等。疏放水钻孔主要排渣方式为水力排渣,水力排渣时孔壁会长时间受到水流冲刷,对于遇水易软化、崩解的弱胶结岩层而言,极易造成孔壁的整体垮塌;钻进速度过快时,一方面产生大量的钻渣会对孔壁产生挤压,另一方面孔周围应力无法及时向深部释放,造成孔内径向应力增长速度过快,诱发孔壁失稳;钻杆振动效应指钻杆转动过程中附加径向运动,这种运动使钻杆频繁撞击孔壁,造成孔壁破碎,不利于钻孔稳定[5]。

2.2.2 室内试验

110301 工作面疏放水钻孔区构造条件简单,未发现断层、褶曲,钻孔频繁出现塌孔、堵孔等现象可能与地层结构复杂、岩层稳定性差、遇水易膨胀失稳等因素有关。为了进一步查明钻孔失稳原因,需了解地层主要矿物成分及耐崩解性,故在J1-1、J1-2、J1-3 钻孔进行取心钻进,选取较为完整的岩心制得岩样,分别标记为1#岩样(泥岩,顶板以上45~48 m)、2#岩样(砂质泥岩,顶板以上36~38 m)、3#岩样(细粒砂岩,顶板以上25~26 m),进行矿物成分测试和崩解性测试。

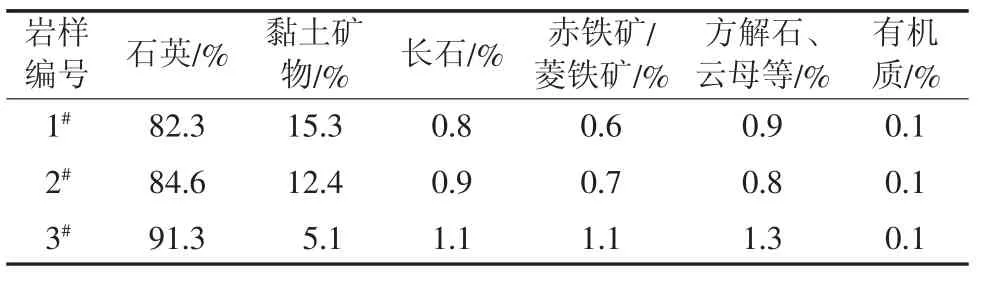

1)矿物成分测试。对上述3 组岩样采用X 射线衍射试验(XRD)进行矿物成分测试,通过图谱比照分析,岩样矿物主要成分为石英和黏土矿物,次要成分为少量长石、云母、方解石、赤铁矿和菱铁矿。岩样矿物成分组成见表1。

表1 岩样矿物成分组成Table 1 Mineral composition of rock samples

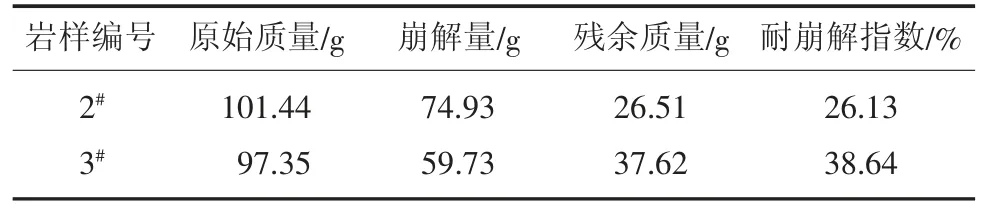

2)崩解性测试试验。为考察岩样遇水稳定性,选择无宏观裂隙的2#和3#岩样进行试验。通过试验,岩样耐崩解指数范围为26.13%~38.64%,最终崩解量约大于原始质量的60%,耐崩解指数较低,崩解性较强;为了避免因岩样尺寸差异造成试验结果误差,将2 组岩样原始质量分别取10 g 和100 g(质量相差10 倍)进行试验,其试验结果一致,说明崩解总量受岩样尺寸(质量)影响较小。岩样耐崩解指数对比见表2、表3。从表中可以看出,黏土含量较高的2#砂质泥岩样品与黏土含量低的3#细粒砂岩样品对比,其崩解量大、残余质量小,耐崩解指数小。

表2 第1 组岩样耐崩解指数对比Table 2 Comparison of disintegration resistance index of the first group of rock samples

表3 第2 组岩样耐崩解指数对比Table 3 Comparison of disintegration resistance index of the second group of rock samples

通过以上试验,说明围岩含有黏土矿物成分,自承载能力差,围岩强度低,遇水后强度损失严重,且软化膨胀;钻孔揭露含水层或者原生裂隙沟通含水层后出现淋水,使围岩强度不断降低,稳定性下降,极易出现塌孔、堵孔现象,反复扫孔会增大对围岩的扰动,使得塌孔更为严重[9-10]。

3 筛管护孔技术及其实施效果

3.1 筛管设计

煤矿井下煤层气钻孔使用筛管完孔已成为碎软煤层瓦斯抽采的最佳护孔措施,有效地解决了穿层钻孔完孔后孔壁易坍塌而堵塞瓦斯抽采通道,造成瓦斯抽采效率降低的问题。借鉴此方法将筛管护孔工艺引用至疏放水钻孔中,在疏放水钻孔中安装钢制筛管,根据钻孔孔径以及钻机型号确定筛管外径65 mm(与钻杆外径一致),壁厚4 mm;考虑筛管孔径、孔密及相位角对筛管强度的影响,为保证筛管的过流能力,设计筛管孔径为12 mm,孔密为12 孔/m,相位角90°,布孔方式为螺旋式布孔,单根筛管长度为1 500 mm[11-14];孔口第1 根筛管使用有焊接“肋条”的法兰盘与止水套管法兰盘连接防止筛管外滑发生安全事故,同时保证孔内破碎煤岩块顺利冲出孔口,筛管之间使用丝扣连接,安装孔内最后1 根筛管选用锥形头设计,防止孔内岩屑进入筛管发生堵塞的同时,也可以减小筛管安装过程中的阻力,以便顺利通过孔内堵塞物。

3.2 筛管安装工艺

钻孔结构与初期疏放水方案一致,仅对钻进参数进行优化,为避免钻进过程中钻孔塌孔、夹钻,尽量低转速钻进,减小钻杆转动对孔壁的振动,同时调整冲洗液流量,在充分排渣的情况下减小对孔壁冲刷。钻孔施工过程中技术人员严格按照设计要求记录岩性,判断钻孔在砂泥岩弱胶结岩层中钻进的深度,钻孔施工至设计终孔位置后立即安装筛管,筛管安装长度不小于实际记录穿层孔深。根据记录,设计单孔安装长度为100 m;使用钻机安装筛管,降低施工人员劳动强度,安装过程中钻机带动筛管低速转动,如遇孔内阻塞可通过适当提钻、下钻加大钻压解决,最后将筛管法兰盘与止水套管法兰盘连接固定。

3.3 筛管护孔技术实施后钻孔涌水量观测

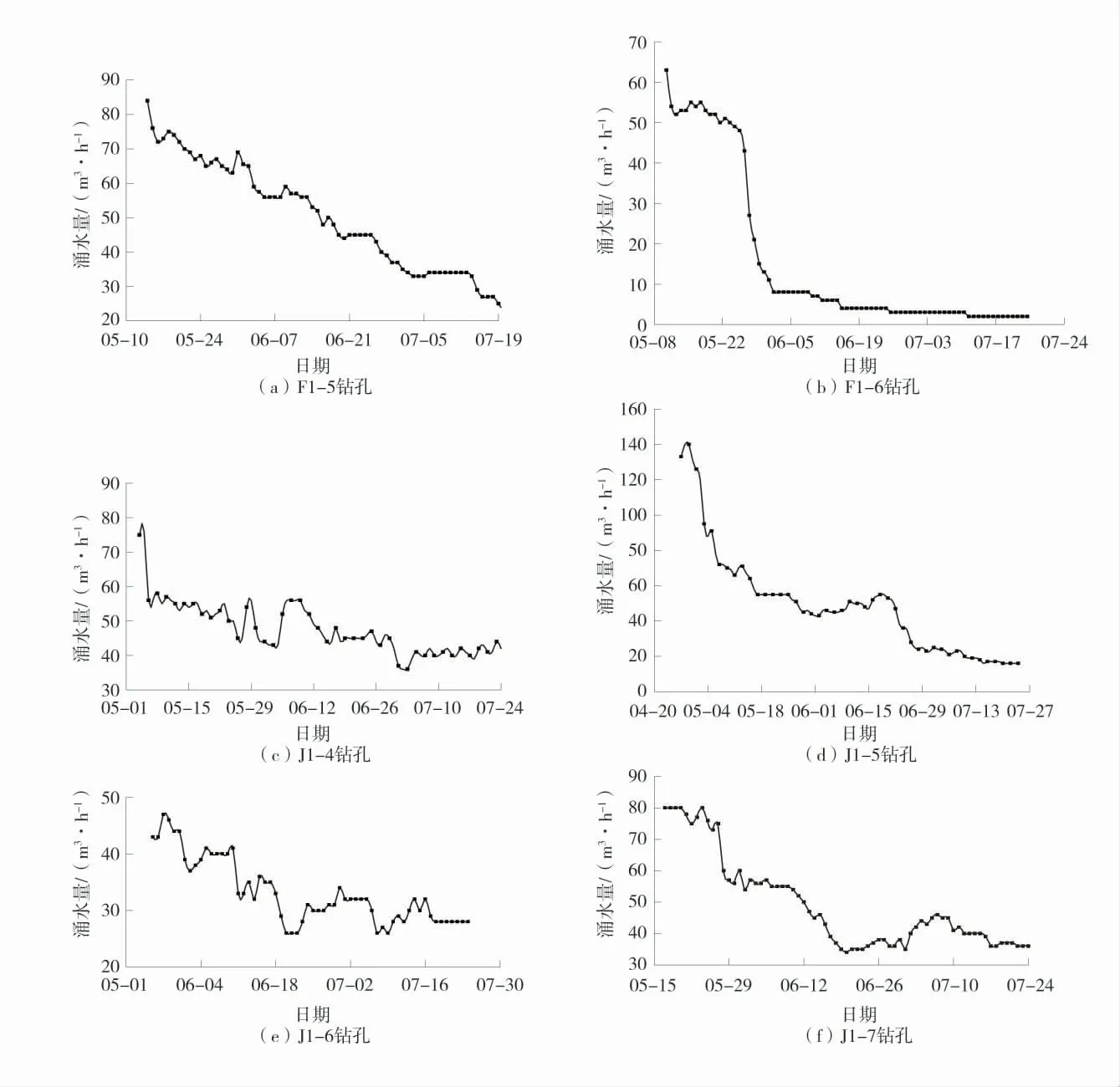

安装筛管钻孔涌水量曲线如图4。

图4 110301 工作面安装筛管疏放水钻孔涌水量历时曲线图Fig.4 Water inflow duration curves of drilling hole with screen tube drainage in 110301 working face

为保证疏放水效果,在F1 和J1 钻场增加施工的钻孔(F1-5、F1-6、J1-4、J1-5、J1-6、J1-7)中均安装了筛管,因F1-6 钻孔塌孔严重,筛管安装至57 m后无法继续安装,其余钻孔均安装至100 m。除F1-6 钻孔外,其他钻孔均在2 个月后基本达到稳定状态,钻孔疏放水效率较未安装筛管钻孔明显提升;通过疏放水钻孔孔口水压以及地面含水层水位变化观测数据,判断钻孔涌水量小幅度衰减属于含水层静储量释放过程的自然衰减,基本可以排除由于钻孔塌孔、堵孔造成的非自然衰减,单孔最小累计疏放水量2.86 万m3(F1-6 钻孔),最大累计疏放水量10.49 万m3(J1-5 钻孔),其余钻孔单孔累计疏放水量约5~8 万m3。

3.4 疏放水效果

疏放水过程中采用扫孔和安装筛管2 种工艺进行钻孔维护。通过水量观测发现采用扫孔工艺维护孔壁时初次扫孔后,钻孔涌水量明显增大但是短时间内仍出现较明显衰减,且第2 次扫孔后钻孔涌水量未出现明显变化;钻孔涌水量3 d 衰减率为20.83%~78.755%,平均50.49%;7 d 衰减率为18.52%~93.18%,平均71.22%;14 d 衰减率为85.42%~96.05%,平均90.96%;30 d 衰减率为91.89%~99.38%,平均96.52%;60 d 钻孔最大疏放水量仅为9 216 m3。采用安装筛管工艺维护孔壁时,钻孔涌水量能够在较长时间内保持稳定,3 d 衰减率为0%~25.33%,平均9.66%;7 d 衰减率为0%~28.57%,平均16.01%;14 d 衰减率为14.89%~48.12%,平均26.59%;30 d 衰减率为33.33%~87.3%,平均51.85%;60 d 衰减率为40.43%~95.24%,平均60.67%。钻孔最小疏放水量为2.86 万m3,最大疏放水量为10.49 万m3,通过对比说明解决该地质条件下钻孔失稳问题安装筛管工艺明显优于扫孔工艺。2 类钻孔疏放水量对比图如图5。

图5 2 类钻孔疏放水量对比图Fig.5 Comparison chart of drainage quantity of two types of drilling

本次疏放水工程累计疏放水量48.8 万m3,其中,安装筛管钻孔疏放水量44.04 万m3,占疏放总水量90.25%。

4 结 语

1)在弱胶结砂泥岩交互地层中施工煤层顶板疏放水钻孔频繁出现塌孔,一是因为弱胶结砂泥岩地层含黏土矿物,遇水易软化膨胀,且自身承载能力差;二是因为钻孔施工过程中钻机扰动以及钻孔周围应力重新分布进一步诱发了孔壁失稳。

2)考虑孔径、孔密及相位角对筛管强度的影响,设计筛管直径为65 mm,壁厚为4 mm,孔径为12 mm,孔密为12 孔/m,相位角为90°,采用螺旋布孔,单根筛管长度为1 500 mm;筛管之间采用丝扣连接,使用探放水钻机推送至目标层位。

3)在疏放钻孔中安装筛管,钻孔失稳塌孔情况得到明显改善,相同时间段内钻孔疏放效率明显提高,未安装筛管的钻孔涌水量14 d 平均衰减率达到90.96%,安装筛管后钻孔涌水量14 d 平均衰减率为26.59%,30 d 平均衰减率为51.85%,60 d 平均衰减率为60.67%;相同的疏放时间、钻孔数量,安装筛管的钻孔疏放水量占疏放水总量90.25%。因此,筛管护孔方法能够有效解决弱胶结砂泥岩交互地层疏放水钻孔高效疏放的问题。