同忻矿8102 工作面矿压显现问题综合治理

孙 邈 张骏义

(晋能控股煤业集团同忻煤矿,山西 大同 037001)

同忻矿8102 工作面是一个典型的孤岛工作面,由于缺乏周围煤体支撑,现在面临的主要问题是矿压显现严重,且所在煤层属于特厚煤层,需要用到放顶煤开采工艺,上覆岩层和煤层整体性会被严重破坏。若按照常规支护措施,必然无法保证工作面两巷的安全稳定,支护返修费用也会急剧增大。对此,针对矿压问题实施综合治理。

1 工程概况

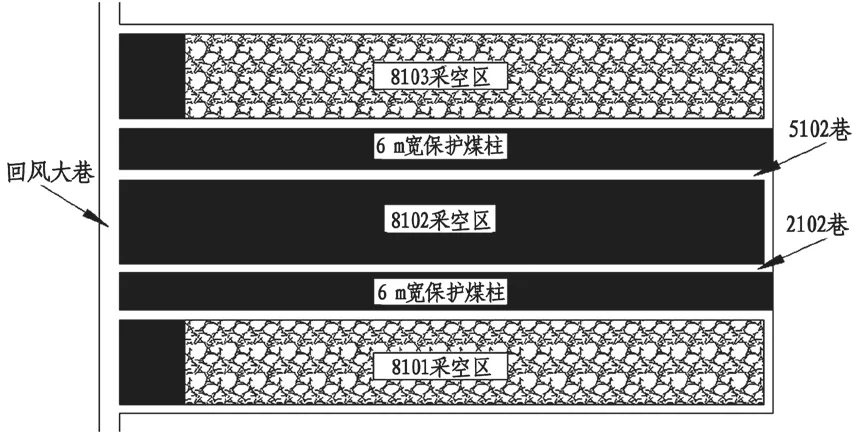

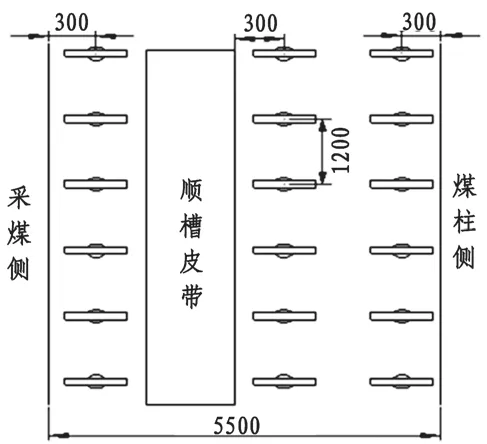

同忻矿隶属于山西同煤集团,矿井生产能力达到1000 万t/a,其中8102 工作面设计走向长度1 516.5 m,倾斜长度251 m,煤层平均厚度18.08 m,机采高度3.9 m,顶煤厚度14.18 m,采放比为1:3.6,煤层平均倾角1°。8102工作面四周基本情况如图1,由平面图可知该工作面形成了一个孤岛。

图1 8102 工作面平面示意图

2 工作面两巷矿压治理方案设计

为了保证8102 工作面能够顺利开采,需要确保2102 运煤巷和5102 通风巷通畅,而两巷的上覆煤柱承担了大部分压力,设计在两巷采用“卸压+补强支护”的矿压治理方案[1]。

2.1 两巷卸压方案设计

2.1.1 两巷采煤侧卸压孔间距设计

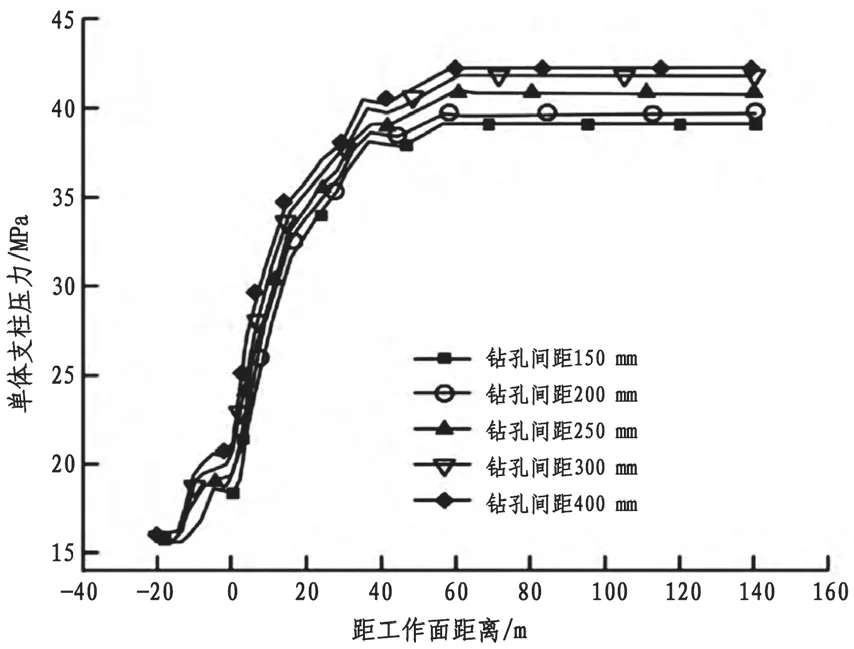

为确定最佳卸压孔间距,共设计五种方案进行比较,分别为150 mm、200 mm、250 mm、300 mm、400 mm。以巷道内单体支柱所受压力作为卸压效果的衡量标准,具体拟合曲线如图2。

由图2 可知:(1)随着距离工作面越来越大,单体支柱压力呈极速增长趋势,尤其是0~60 m 的距离内,超过60 m 后基本呈水平状态,单柱压力不再发生变化。(2)在距工作面同一距离上,钻孔间距越小,单柱压力越小,其中间距400 mm 时,单柱最大压力保持在43 MPa,间距150 mm 时,最大压力为37 MPa,差距显著。

图2 不同卸压孔间距下单体支柱压力变化曲线

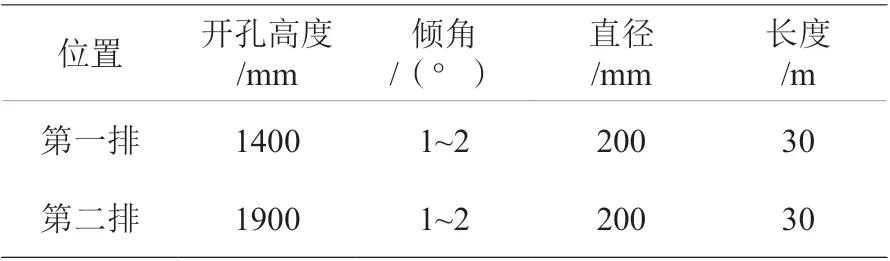

从卸压效果来看,钻孔间距越小越好,但是施工成本和耗时也会成倍增加,因此本项目结合工作面巷道实际情况考虑,设计卸压孔间距为200 mm。分别在两巷采煤帮第二排支护和第二排、第三排支护之间设计两排,钻孔呈三花眼形式布置,详细参数见表1,用黄泥浆封孔2000 mm[2]。

表1 两巷采煤帮卸压孔参数设计

2.1.2 两巷底板设计卸压槽

为了确定卸压槽的最佳参数以及检验其治理效果,利用FLAC3D技术对两巷底鼓量进行模拟。共设计4 种卸压槽宽度(0.4 m、0.6 m、0.8 m、1.0 m)和5 种深度(0.6 m、0.8 m、1.0 m、1.2 m、1.4 m),共计20 种组合方案。为满足运煤皮带安装要求,设计卸压槽中心距离煤柱侧帮1000 mm。

经过模拟得出结论:相对于宽度来说,深度这个参数对卸压槽效果影响更大,深度越大,底鼓量越小。当深度达到1.4 m 时,无论何种宽度下,巷道底鼓量均未超过200 mm。但考虑到施工量,本项目最终确定卸压槽宽度为0.6 m,深度为1.0 m。在该参数组合下,底鼓量能控制在250 mm 以下,满足正常生产需要[3-4]。

2.2 两巷超前支护补强方案设计

因为临空巷道超前支护距离不得低于100 m,同忻矿将超前支护范围确定为200 m,而且分别对普通超前段和影响超前段进行了不同设计,具体如下:

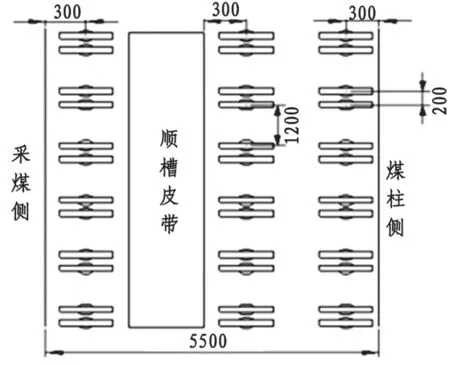

2.2.1 普通超前段补强支护

针对普通影响区超前段补强采用三排单体柱支设,单体柱型号DWX45-150/110,采用“一梁一柱”。每根单体配0.8 m 长花边梁(在有工字钢区域,可直接支设在工字钢下),防坠装置用8#铅丝与顶网和单体柱捆绑牢固,防倒装置采用2 分钢丝绳将每排单体柱连接牢固。具体间排距如图3[5]。

图3 2102 巷煤柱普通超前段单体补强支护方案(mm)

2.2.2 影响超前段补强支护

针对影响超前段补强支护,采用“单个单体柱和丛柱”相结合形式,其中单柱支设形式同上,不再阐述。丛柱采用DWX45-150/110 单体柱配1.2 m花梁进行超前支设,防坠和防倒装置同上。为了防止单体柱弹射,通过帮部锚索再配备锁具和托盘,利用2 分钢丝绳对丛柱和单体柱与帮部锚索进行捆绑。具体支护间距如图4。

图4 2102 巷煤柱影响超前段单体补强支护方案(mm)

3 工作面矿压治理方案设计

8102 工作面顶板以多层厚硬砂岩为主,在回采过程中上覆坚硬岩层垮落步距大,矿压显现更剧烈,强矿压导致的动力现象严重。为降低强矿压给孤岛面带来的安全风险,设计采用以下措施:

3.1 增加液压支架支护阻力

鉴于8102 面特殊的矿压条件,原有的支护阻力15 000 kN 液压支架已不适用于8102 面非对称长臂T 型覆岩结构,需增大液压支架支护阻力。为此,该矿联合河南理工大学科研团队进行试验及现场研究,最终确定8102面中间支架型号为ZF21000/27.5/42, 过渡支架型号ZFG21000/27.5/42H, 端头支架型号ZTZ30000/30/42。根据工作面长度,共需要中间支架139 个,过渡支架7 个,端头架1 个。

3.2 工作面切眼水压致裂

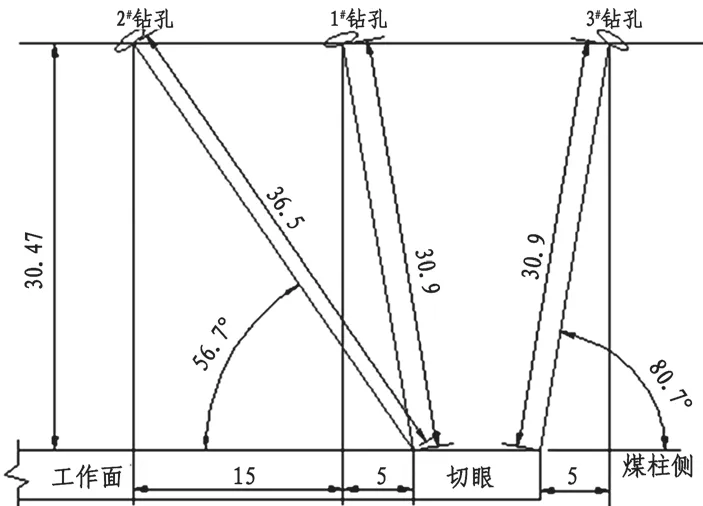

初次来压具有来压步距大、猛烈、破坏性强等特点,为了降低其强度,缓解矿压集中现象对巷道的破坏,设计在8102 切眼处布置钻孔注入高压水,预先破坏顶板结构,以此来减小初次来压影响,保证初采期间安全生产[6-7],具体操作方案如下:

从切眼头端至尾端,共计布置11 组注水钻孔,每组间距设计为20 m,每组3 个钻孔(采煤侧2 个,煤柱侧1 个),并确定钻孔终孔在煤层上方30.47 m 处的粗砂岩层内。钻孔具体参数如图5。

图5 切眼水压钻孔布置图(m)

4 治理效果分析

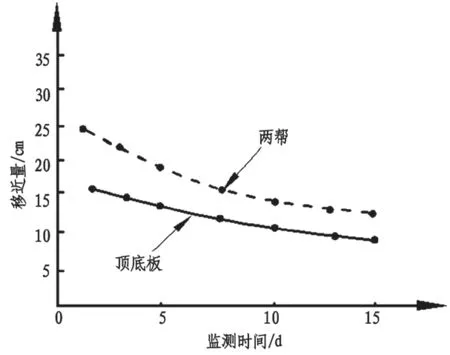

通过上述多种措施的综合治理,同忻矿8102工作面的矿压问题取得了较好的治理效果,巷道基本能够保证尺寸完整。从巷道支护完成开始,连续15 d 对巷道围岩移近量进行观测,描绘位移曲线,除去个别围岩破碎地段,巷道围岩总位移量均能够控制在25 cm 以内,完全满足日常生产需要,其中两帮移近量略大于顶底板,如图6。

图6 巷道围岩移近量曲线图

5 结语

通过对8102 工作面矿压问题通过多种手段综合治理,参照没有采取措施的类似巷道:两帮围岩移近量由40 cm 以上下降至了25cm 以下,顶板下沉量由30 cm 下降至了15 cm 以下,降幅均能减小一半左右。但在回采过程中依然遇到过这一问题:在回采至1200 m 时,受临空压力、采动压力及上覆采煤区煤柱压力三重影响,5102 尾巷超前100 m范围内矿压显现明显,变形严重(断面大小由3.7 m×5 m 变为2.1 m×2.2 m),超前30 m 范围,尾巷变形最为严重,壁口最小处仅为60 cm×70 cm。直接造成工作面尾部到尾巷超前100 m 范围出现高瓦斯、低氧、高温现象,行人不畅通,严重影响安全生产。究其原因,还是在尾巷变形初期,未加强对该巷的治理,导致问题加重。由此可见,矿压治理不仅需要采取各种补强和卸压措施,更需要管理者给予更多重视,一旦出现问题,应尽快采取措施,避免问题扩大。