察哈素煤矿管控一体化智能通风系统的构建研究

芮国相

(国电建投内蒙古能源有限公司,内蒙古 鄂尔多斯 017209)

1 前言

近10年来,在国家“去产能”宏观调控的影响下,煤炭行业发生了剧烈的变革。不仅如此,随着国家“碳中和”和“碳达峰”发展目标的明确,煤炭行业的生产模式已逐渐由劳动密集型向创新驱动型转变。其中,智慧矿山和煤炭智能开采已成为现代化矿井建设的重要方向。智慧矿山建设确定了以“透彻感知、深度互联、高度共享、智能服务和可视化展现”为基本特征的建设方向,通过大数据、云计算、物联网等技术实现对矿井生产的智能决策。

通风系统的智能化是智慧矿山建设中的重要内容,众多学者对矿井智能通风系统的构建开展了研究。周福保阐释了矿井智能通风系统定义、内涵以及原理和建设目标。基于现场总线技术,杨杰提出了智能通风系统的设计方案。临矿集团、宜兴煤业、神东煤炭集团等国内矿山企业也针对智能通风系统的设备研发、系统构建、智能调控等内容开展了研究和探索。本研究以国电建投内蒙古能源有限公司察哈素煤矿地质和生产条件为背景,探索构建“管控一体化”矿井智能通风系统。

2 矿井概况

2.1 地质情况

察哈素煤矿的井田范围走向长14km,倾斜宽12km,设计可采储量为17.2亿吨,共有22个含煤地层。其中,3-1和6-2上为主采煤层,平均厚度分别为4.47m和4.02m。矿井所开采煤层的结构均较简单,赋存稳定,煤层倾角为1~3°。

2.2 开拓和开采方式

副立井和回风立井位于副井工业广场内,主斜井位于主井工业广场内,井田被划分为+931m和+820m两个水平。为满足通风和运输需要,掘进了辅助运输大巷、带式输送机大巷和回风大巷。为达到设计生产能力,设置了一个大采高综采工作面和一个中厚煤层综采工作面,同时,还配备两个连采和三个综掘工作面。

2.3 通风系统

矿井目前采用分区式、抽出式通风,副立井和主斜井进风,回风立井回风。根据井下开采工作面和掘进工作面的生产需要,矿井总风量为248m³/s。矿井配备了2台由1800 kW、10kV、735 r/min的交流异步电动机驱动的GAF33.5-19-1FC型矿用轴流式通风机,1台工作,1台备用。

目前,通风系统存在的主要问题包括:风量监测数量少,精度低;井下风门、风窗等通风设施未实现自动控制;安全监控系统不具有分析与预测预警功能;风量分配、风网解算采用人工手段,效率低、准确性差等问题。基于以上开采和生产实际,察哈素煤矿探索构建智能通风系统。

3 智能通风系统的构建

3.1 建设目标

根据国家能源集团《煤矿智能化建设指南》,矿井智能化通风系统划分为初级、中级、高级三个等级。察哈素煤矿智能通风系统按照高级进行设计,可实现“全面感知、实时互联、协同控制”,可与智慧矿山系统深度融合。同时,系统可完成实时监测感知各类通风信息,自动判别通风隐患,动态预测通风安全状况,智能决策和调控风量,并且能够协同控制通风设备等,最终建成稳定性好、可靠性高、抗灾能力强、系统安全、高效节能、自动化运行、减人增效的智能化通风系统。

3.2 智能通风系统架构

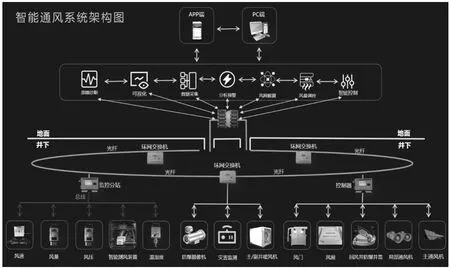

察哈素煤矿构建的智能通风系统是基于三维透明煤矿综合分析系统,以矿井井巷、硐室、设备等信息为基础,建立矿井通风三维模型,实现矿井通风系统和工作状态的三维可视化。基于三维通风仿真系统、矿井通风分析与决策、通风参数监测及灾变预警等子系统的建设,最终实现“信息监测—状态识别—风网解算—通风优化—远程控制—信息监测”的矿井通风高度自动化的闭环调控,如图1所示。

图1 智能通风系统总体架构

(1)三维通风仿真系统。利用架构设计视图,从底层研发面向空间的三维采矿GIS平台,在此平台上可输入三维坐标点自动成图,也可以自由绘制图形,同时兼容支持各种dxf文件导入成图,并在此平台上构建1:1的真三维通风模型。(2)矿井通风分析与决策。此模块包括矿井通风三维模型、通风数据报表管理、通风设施管理、通风图形管理、通风网络解算、风网智能控制等功能。(3)通风参数监测及灾变预警。采用超声波、遥测感应等技术对所有通风地点风速、压力、温度、相对湿度等参数,以及采煤工作面进、回风顺槽通风断面积进行实时动态精确测定。当通风参数的变化幅度超出预设值时,或检测出风流反向、循环风等情况时,调度中心自动进行语音报警,向矿井通风智能决策管控平台发送报警地点、原因等基本信息。(4)风机及风门远程监测及控制。矿井的主通风机、局部风机实现数据采集和控制指令计算机输出、执行功能,可接入智能化通风系统,用于风机的在线监测监控。局部风机加装具备可变频调速功能的矿用隔爆型变频器。风门和封窗采用电动或气动控制,并加装远程控制装置,实现在线调节。(5)其他安全子系统的融合。以安全生产监测系统中的监测传感器所采集数据和人员定位系统中的人员分布信息为基础,实现数据的在线采集。同时,该数据也实时接入智能通风系统中,实现矿井大数据的共享与分析。

3.3 通风设施自动控制

在智能通风系统中,通风系统的实施监测数据可解算通风系统的运行状况,输出通风系统关键技术指标变化分析曲线和反风仿真演示结果。井下电动风门和风窗的开闭状态通过集中控制平台远程操控。依据风量传感器实时监测的信息,通过风量变频自动调节和风叶动态调节功能远程调整局扇、风门等设备和设施,调整巷道风量,控制风量供给,并同时自动反馈给工作人员。此外,在系统中还可以预设预警机制,当通风异常时,系统超前预警并远程控制管控平台各生产系统的设备和设施,消除或限制事故的发生。

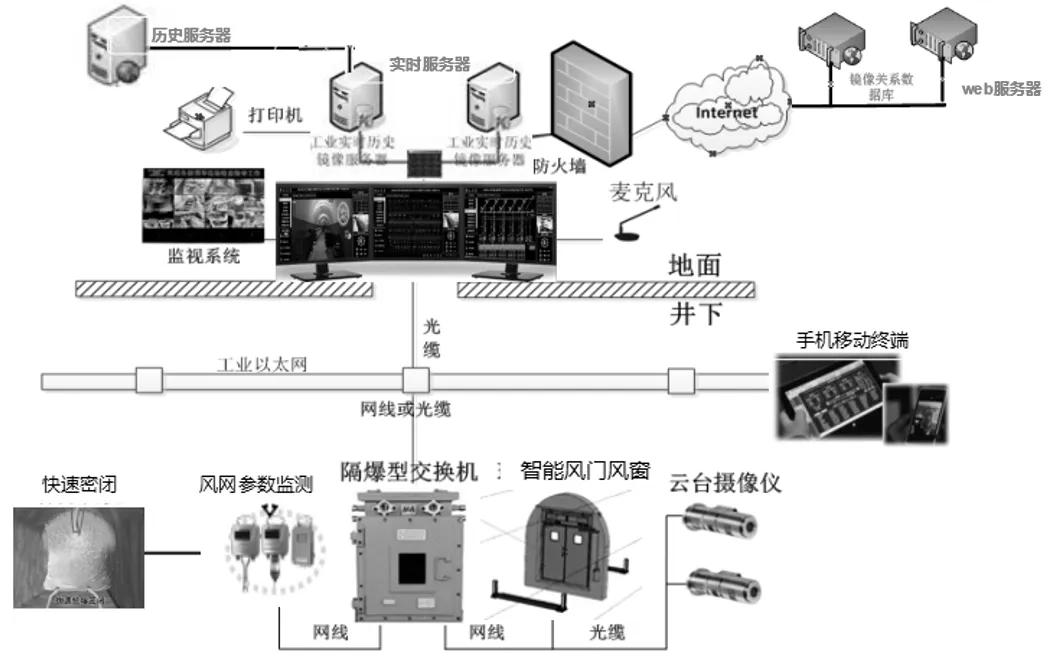

3.4 管控一体化平台系统

(1)管控平台硬件架构。管控平台的硬件集控系统由集控室上位机监视系统、通信网络、现场控制系统、保护系统等组成,如图2所示。集控室设置集控计算机,毫秒级切换,提高监控可靠性。集控计算机可通过多网卡实现与办公网络的互联,上位机可以实现网络发布,矿办公网内的其他具有授权的用户都可以通过网络IP地址登陆访问上位机发布的通风参数及通风设施监视界面。

图2 管控一体化平台架构图

(2)管控平台软件架构。管控平台软件架构基于模块化设计如图3所示。

图3 管控平台软件架构

提供组态配置工具以便最终用户和系统集成人员进行工程维护,并且在此基础上构建应用系统。此外,利用这些配置工具也可以创建演示和仿真系统,提供模块之间的透明访问。同一台机器或者网络上不同的机器上运行的模块之间都能够进行基于TCP/IP实现无缝通讯。系统软件各部分接口和通信协议具有规范性,通过开放的标准协议(如Modbus、TCP/IP、Profibus、电力规约、IEC61850、IEC104、DNP3、OPC、ODBC等)的使用,实现内外系统之间的数据共享和互联互通。

(3)管控平台的功能集成。管控平台基于组态软件开发,以智能风窗就地及远程控制为基础按需分风,完成智能风量和通风系统的并行调节,以及各个控制设备之间的区域联动。多类子系统通过现代信息和通信技术进行数据集成、功能集成和业务集成。在一个统一的平台上实现多系统间的可视调度、分级别智能协调联动和综合信息展示。

管控平台由9大模块组成,包括1个基础模块和8个功能模块,分别为全风网实时数据采集与报警功能模块、分布式实时数据库模块、风窗远程调控模块、矿井通风网络实时解算模块、风网实时数据三维可视化展示模块接口、风网智能按需分风与优化控制并行调控模块接口、风网异常诊断与区域联动控制模块接口。其中,安全管理、日志记录和参数配置等是基础模块的主要功能,数据实时采集、设备远程控制、接口兼容等为功能模块的主要功能。

4 结语

本研究针对察哈素煤矿生产实际,以“全面感知、实时互联、协同控制”为目标,探索构建了“管控一体化”矿井智能通风系统,明确了系统中三维通风仿真系统、矿井通风分析与决策、通风参数监测及灾变预警、风机及风门远程监测及控制、其他安全子系统的具体功能,形成了“信息监测—状态识别—风网解算—通风优化—远程控制—信息监测”的矿井通风高度自动化的闭环调控,确定了管控平台1个基础模块和8个功能模块的软硬件集控系统。