某型无人机刹车失效故障分析

常飞,周晓卫

(中国飞行试验研究院,陕西 西安 710089)

1 故障现象

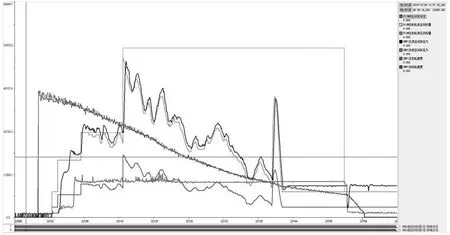

某型无人机在完成高度12km飞行后着陆滑行过程中,飞机滑行速度降低至180km/h后,飞控计算机给电控刹车阀(左)、电控刹车阀(右)从0发送12%-27%-40%-80%信号刹车时,左电控刹车阀能够根据信号进行压力输出实现左机轮刹车。而右电控刹车阀输出压力约为1MPa后,其输出压力不能随飞控计算机给出的信号进行压力输出,输出压力始终保持在1MPa左右,刹车功能失效,致使飞机产生与跑道中心向左侧偏离20m。飞机着陆滑行过程中,飞参记录的刹车信号、刹车压力曲线等见图1。

图1 飞机着陆滑行时飞参记录曲线

2 问题定位

通过检查电控刹车阀(右)外部、电控刹车阀与液压刹车管路连接处、液压刹车管路各连接部位、液压刹车管路与机轮刹车装置连接处、刹车装置外部未出现油液渗漏情况,各部件外观良好,无变形裂纹等情况。

通过下载飞参数据进行分析,电控刹车阀在飞机着陆前进行空中预热检查和自检,能够正常工作,输出压力符合要求。

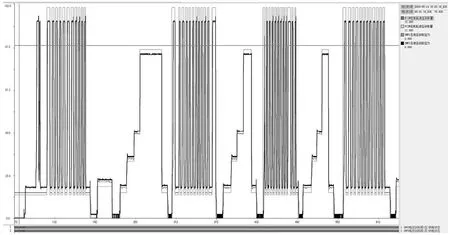

为查找飞机在滑行过程中出现的刹车失效问题,飞机在机库停放状态下,根据飞机在飞行时空中预热、自检及滑行时的工作过程进行故障模拟。通过检查,产品预热时信号由15%-100%-15%,左、右电控刹车阀工作正常,输出压力符合要求;将信号由0-12%-27%-40%-80%进行变化,输出压力正常,故障未复现,测试的信号和输出压力曲线见图2。

图2 模拟飞行、滑行时产品工作状态地面测试的信号、压力曲线

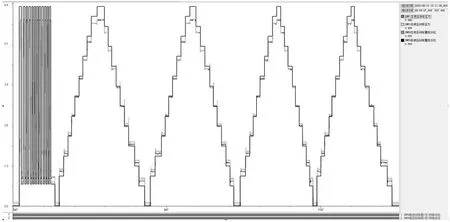

根据故障情况,到机上再次进行了故障检查。通过综检车给电控刹车阀施加0-100%-0信号,使电控刹车阀(左)、电控刹车阀(右)进行刹车、松刹车工作10次,工作正常,输出压力符合要求。进行阶越响应检查,工作正常,输出压力符合要求,同样未复现滑行过程中出现的刹车失效故障。测试的信号与输出压力曲线见图3。

图3 地面刹车、松刹车和阶跃信号刹车、松刹车曲线

根据上述对飞参记录的数据和机上初步检查、测试的情况,飞机着陆滑行时刹车失效的情况未复现,结合维护经验初步推断刹车失效可能由右电控刹车阀偶发故障所致。

3 机理分析

3.1 刹车系统组成及工作原理

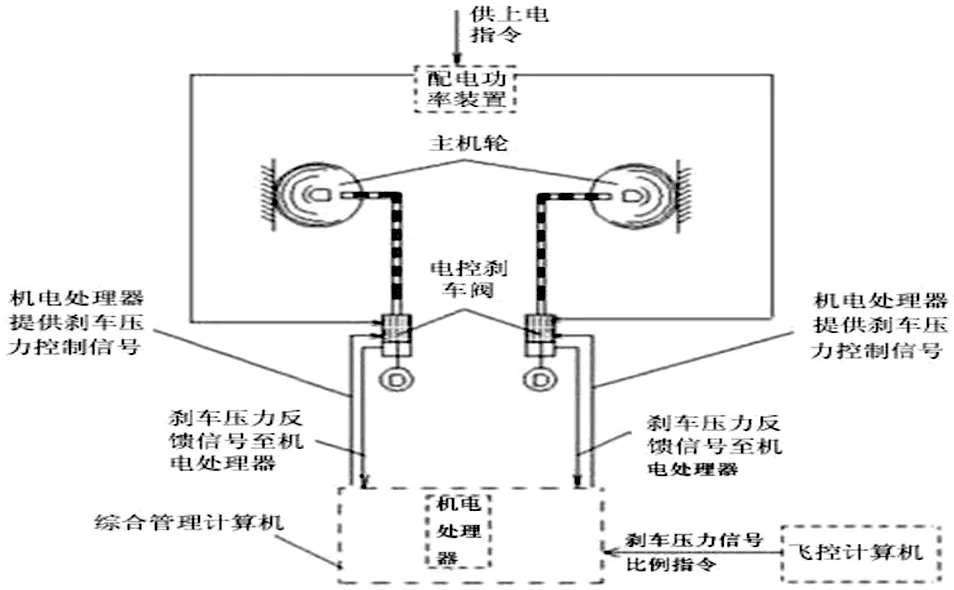

飞机液压刹车系统组成及与飞机上其他设备交联关系见图4。

图4 电控刹车阀与其他设备交联框图

飞机液压刹车系统主要由电控刹车阀及管路组成,配电功率装置给电控刹车阀进行供电,飞控计算机刹车指令给机电处理器后,电控刹车阀根据机电处理器提供的信号输出与信号成线性对应的压力,实现主机轮刹车。

电控刹车阀的工作原理框图见图5,电控刹车阀主要由直流电动机、控制器组件、支座组件、刹车阀等零件组成。直流电动机根据控制器组件指令进行起、停,滚珠螺母给刹车阀中活塞提供产生压力的推力,刹车阀进行压力输出实现机轮刹车。压力传感器用于将采集的输出压力反馈给微处理器进行闭环控制,保证产品输出压力与输入信号线性对应。霍尔传感器用于在产品无压力输出时,对滚珠螺母最大行程和初始位置进行控制。

图5 电控刹车阀工作原理图

3.2 建立故障树

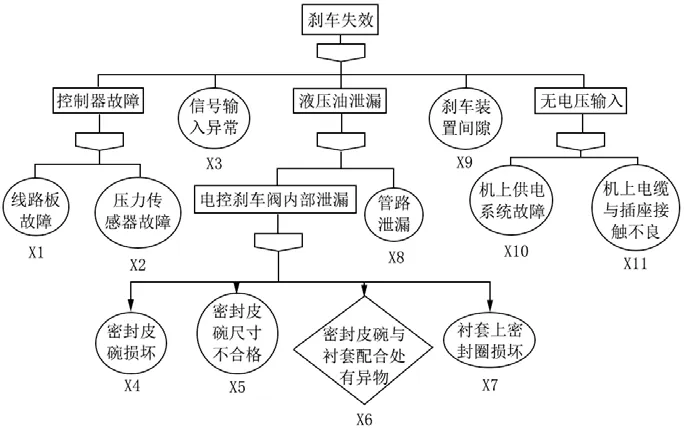

根据液压刹车系统及电控刹车阀组成,以及电控刹车阀与主机轮刹车装置及飞机上其他设备的交联关系,对刹车失效故障建立故障树,如图6所示。

根据图6,造成刹车失效故障的底事件共11项,因此,需对11项底事件进行机理分析。

图6 刹车失效的故障树

3.3 机理分析

3.3.1 液压油泄漏

将图5的飞机液压刹车系统进行简化见图7。要使主机轮能够进行刹车,滚珠螺母需推动电控刹车阀中的刹车阀的活塞移动,活塞上的密封皮碗将油液输入管路和主机轮刹车装置的活塞腔中。当主机轮刹车装置中刹车间隙消除后,主机轮刹车装置产生刹车力矩进行主机轮刹车制动。

图7 液压刹车系统简化原理图

液压刹车系统建立刹车压力的数学模型:

式中,VS为刹车阀排出的油液体积,mm3;VY△为油液产生压缩的体积变化量,mm3;VRG△为氟塑料软管膨胀变形的体积变化量,mm3;VJX为消除刹车间隙所需油液体积,mm3;VX为主机轮刹车装置变形吸收的油液体积,mm3;

根据上述分析,当发生X4、X5、X6、X7、X8中任一情况,将造成刹车阀内部泄漏,密封性能降低,直流电动机上的滚珠螺母移动到行程终点位置时,其输出的工作介质体积不满足于建立压力所需的油液体积,所以导致电控刹车阀在飞控计算机继续增大控制信号后,输出压力不能继续增大的故障。

3.3.2 刹车装置间隙变大(X9)

若刹车装置的刹车壳体发生较大变形时,将增大刹车间隙,从而导致刹车装置液压活塞行程增大,其建立正常压力所需的油液量增大。当电控刹车阀输出的油液体积不满足刹车装置间隙增大后的油液体积时,则导致电控刹车阀故障。

电路和信号异常也会导致电控刹车阀故障(X1、X2、X3、X10、X11)。

4 故障复现及定位

根据上述电控刹车阀的故障机理,对其机理进行分析和验证,进一步确定产品故障。

4.1 管路、刹车装置油液泄漏检查

飞机着陆后,针对电控刹车阀失效的问题,对右侧电控刹车阀、液压刹车管路及主机轮刹车装置进行了检查,未发现液压管路各连接部位及刹车装置外部存在油液渗漏的情况,因此排除了由于液压管路和刹车装置产生泄漏导致电控刹车阀刹车压力不符合要求的问题。

4.2 刹车装置刹车间隙检查

通过对右刹车装置的刹车间隙进行检查,该刹车装置的刹车间隙为0.75~1.25mm,符合设计图样规定,分解检查刹车壳体未出现裂纹、变形增大的情况,因此排除刹车装置由于裂纹、变形增大导致电控刹车阀输出压力不随信号增加的故障。

4.3 信号、电路异常检查

通过查看整个飞行过程中的飞参和地面通电试验检查,发现控制信号正常,电源系统供电正常,因此排除信号、电路异常导致刹车失效故障。

4.4 密封皮碗与衬套配合处模拟有异物试验

电控刹车阀内部分解检查时,发现密封皮碗与衬套配合处有细微金属颗粒,为验证密封皮碗与衬套配合处有异物造成电控刹车阀内部泄漏后,刹车阀输出油液体积减小的量值,按下列要求进行了验证,将刹车装置上排气嘴处的堵帽拧松,使排气嘴处于泄漏状态,将刹车时泄漏出的油液收集到量杯中,给电控刹车阀施加100%信号工作一次,产品输出压力只能上升至1MPa时,将刹车装置上的排气嘴处的堵帽重新拧紧。再给电控刹车阀施加100%信号时,电控刹车阀只能输出1MPa左右的压力,且始终保持在1MPa左右,通过对刹车装置上排气嘴流出的油液体积进行测量,其泄漏的油液量分别为2.5ml、2.6ml(进行两次试验测试的数据)。

5 故障确认

根据上述对电控刹车阀机理分析和验证,排除了其他因素的影响,只有在电控刹车阀上密封皮碗与衬套之间存在异物导致刹车阀油液内部泄漏后,刹车阀输出的油液体积小于刹车装置建立压力的油液体积,所以导致电控刹车阀故障。

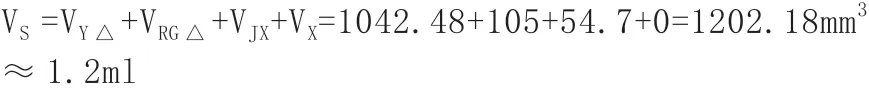

电控刹车阀在飞机上滑行中产生刹车失效时输出的最大刹车压力为1MPa左右,按上述实际情况,计算电控刹车阀产生1MPa刹车压力时管路、刹车装置所需的排油量,以进一步确认导致故障的影响因素。

建立1MPa压力所需的油液量

通过计算可知,电控刹车阀输出1MPa压力所需的液压油量为1.2ml,与模拟试验所得数据进行对比分析,电控刹车阀最大输出油液量实测值(滚珠螺母移动到最大位置)为3.8ml,当刹车阀产生上述的油液泄漏量后,刹车阀输出的油液量为3.8ml-(2.5~2.6)ml=(1.2~1.3)ml,与计算产生1MPa压力所需的油液量1.2ml基本吻合。

从上述计算与试验验证的结果得出,其他因素已经排除,只有电控刹车阀有异物导致内部泄漏后,才能造成产品故障出现。因此,分析异物造成电控刹车阀泄漏是导致产品故障的结论是正确的。

6 维护经验

通过上述分析,电控刹车阀出现故障是由于异物进入密封皮碗与衬套之间造成刹车阀内部泄漏所致。为预防故障再次发生,针对电控刹车阀内部出现异物的情况需采取以下措施:(1)每5起落对液压刹车系统进行清洗,并取样进行清洁度化验;(2)用于装机的液压管路,先将管路清洗干净;连接电控刹车阀管嘴与管路时,用干净的绸布将接管嘴及管路接口、扳手擦干净再将接管嘴和管路拧紧。连接接管嘴与管路时,应注意避免异物、脏物进入产品及管路中;(3)电控刹车阀和刹车装置在拆卸后,重新装机时,先将液压管路和刹车装置连接好,拧下刹车装置上排气嘴处的堵帽,液压管路另一端引入盛油的容器中,用油液污染度优于或等于GJB420B 6级的液压油从刹车装置排气嘴处向产品内输入油液,输入油液时间为1min,对刹车装置及管路进行注油和排气。将液压管路与电控刹车阀进行连接,输入油液,直至电控刹车阀排气嘴处流出的油液无气泡为止。