浅谈离心泵常见振动故障的简易诊断方法

战陛博

(中国石油辽阳石化公司动力厂,辽宁 辽阳 111003)

1 前言

离心泵是石化企业常见的设备,由于受制造精度、装配质量、工艺调整、现场环境等诸多因素的影响,在运行过程中,离心泵经常发生各种振动故障。离心泵发生振动故障时,轻则振动,重则飞车,给生产装置的安稳运行带来了严重困扰,进而降低了企业的生产效益。为了避免重大设备故障的发生,就要采用一定的诊断方法和手段,分析故障产生的原因,提出相应的治理措施,将设备故障消除在萌芽状态,保证设备的安稳、有效运行。离心泵的振动故障类型很多,下面针对几种常见的故障,提出一种快捷实用的简易诊断方法,以供读者参考。

2 常见故障诊断方法

2.1 不平衡故障

不平衡故障是指离心泵转子质量中心与其旋转中心线之间存在一定量的偏心距,转子在工作时不断受到周期性离心力的影响,在泵轴承上产生动载荷,从而引起泵振动的现象。

诊断方法:(1)振动波形近似正弦波;(2)振动特征频率为工作频率;(3)振动方向以径向为主;(4)轴心轨迹为椭圆;(5)振动随转速变化明显。

2.2 不对中故障

当泵转子和电机转子用联轴器连接时,如不处在同一直线上,就会出现轴系不对中。由于不对中,将导致轴向和径向交变力,引起轴向振动和径向振动。

诊断方法:(1)振动波形为工频和倍频的叠加波形;(2)振动特征频率为工作频率的2倍;(3)径向和轴向振动都较大;(4)轴心轨迹为双环椭圆;(5)振动随转速变化明显。

2.3 部件松动故障

当离心泵各结合面存在间隙或连接刚度不足,就会造成机械阻尼降低,极小的不平衡或不对中等故障都会导致支撑系统产生很大的振动。

诊断方法:(1)波形图中振幅不规则变化,含有明显的高次谐波成分;(2)振动频率以工作频率为主,伴有其他倍频成分;(3)松动方向振动值较大;(4)轴心轨迹紊乱;(5)振动随转速和负荷变化明显。

2.4 滚动轴承故障

滚动轴承是离心泵最常用的轴承,在运转过程中,由于装配不当、润滑不良、异物混入、介质腐蚀和过载荷等原因,可能导致轴承疲劳剥落和过早磨损,进而出现机组发热振动和轴承损坏。

诊断方法:(1)振动波形上下不对称,出现尖锐波形;(2)由于滚动轴承故障常常伴随冲击信号,振动加速度频谱上会出现明显的高频成分及边频带;(3)故障轴承部位温度上升,并出现周期性冲击噪声;(4)轴心轨迹紊乱;(5)振动随转速变化明显。

3 应用实例

我公司一离心泵由一台交流电动机驱动。电动机额定转速3000r/min,采用刚性联轴器与泵连接。机组结构简图如图1所示。

图1

该机组于2020年6月停车检修,再次开车后发现各测点振动幅值较停车检修前均有所增大,且电机负荷端、泵负荷端振动尤为明显。

停车检修前、再次开车后,测得机组各测点的全频振值如表1所示。

表1 各测点全频振值(RMS 单位:mm/s)

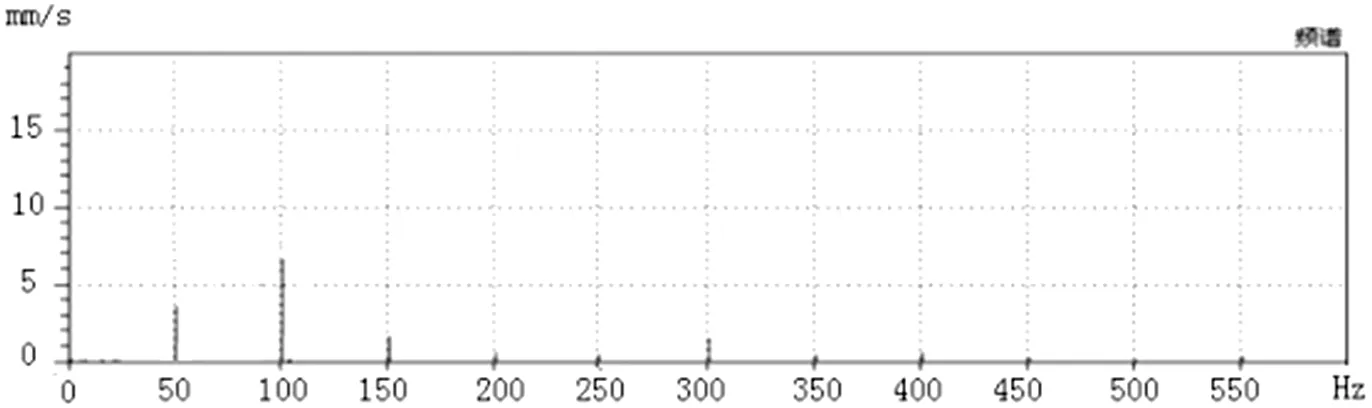

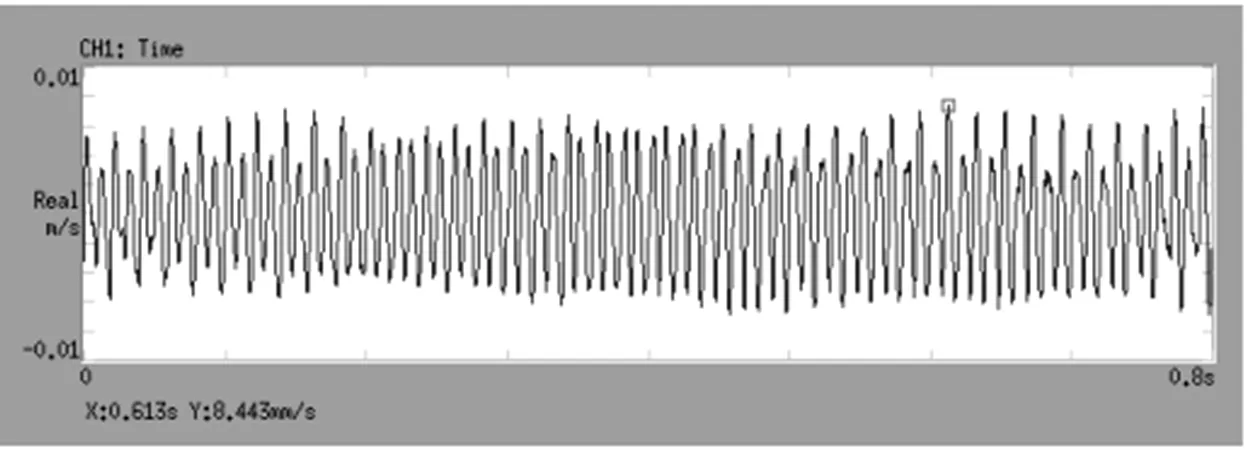

再次开车后,测点2和测点3波形图、频谱图、轴心轨迹图如图2所示。

图2 测点2水平方向频谱图

从表1可以看出,该机组再次开车后,各测点全频振值均上涨,且以测点2、测点3的径向和轴向涨幅尤为明显。同时,测点2和测点3水平方向的波形图出现工频和倍频的叠加波形。从频谱图中可以看出,测点2和测点3水平方向的振动特征频率为工作频率的2倍,且测点3的轴心轨迹图呈现双环椭圆,如图3~6。综合以上特征,我们分析认为,造成机组高振动的原因为:该机组轴系对中不良。

图3 测点2水平方向波形图

图4 测点3水平方向频谱图

图5 测点3水平方向波形图

图6 测点3轴心轨迹图

鉴于机组振动较大,我们建议现场立即停机处理,经重新检查、调整轴系对中后,于7月16日再次启动机组,现场测得机组各测点的振动值均恢复到正常范围内(见表2单位:mm/s)。

表2

4 结语

离心泵常见故障的简易诊断,是对现场旋转机械故障诊断的经验总结,能够快速有效地发现振源,识别设备故障,降低设备故障率,确保设备安全平稳高效运行。