船用液压螺母重要部位的设计研究

徐宗贵

摘 要:为保证船用液压螺母的使用性和安全性,同时降低制造成本,本文针对船用液压螺母重要部位的设计进行研究,并结合solidworks软件simulation模块中的有限元分析法对其进行强度校核,形成一套有效、科学、便捷的校核方法。该方法能够校核出船用液压螺母在使用过程中的应力最大部位和判断该部位是否满足使用需求,也提高了船用液压螺母的设计工作效率。

关键词:船用液压螺母;活塞环;有限元分析;solidworks

中图分类号:U66 文献标识码:A 文章编号:1006—7973(2022)01-0107-03

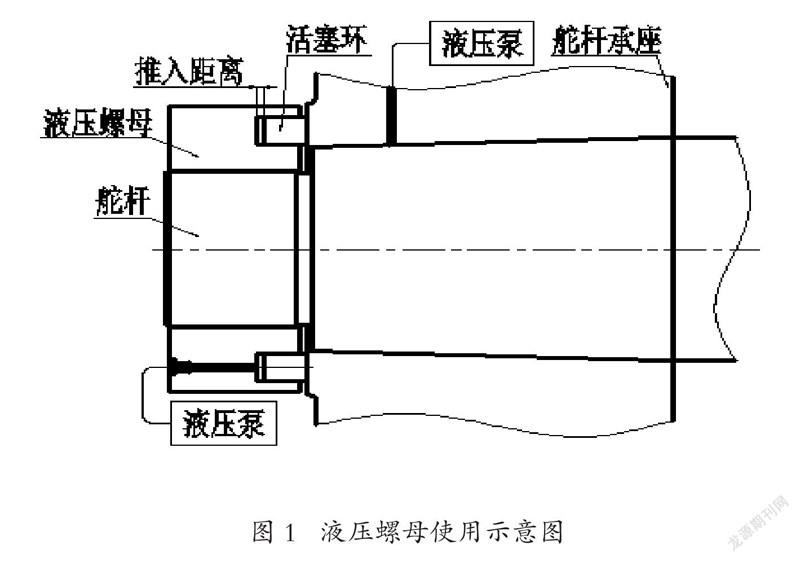

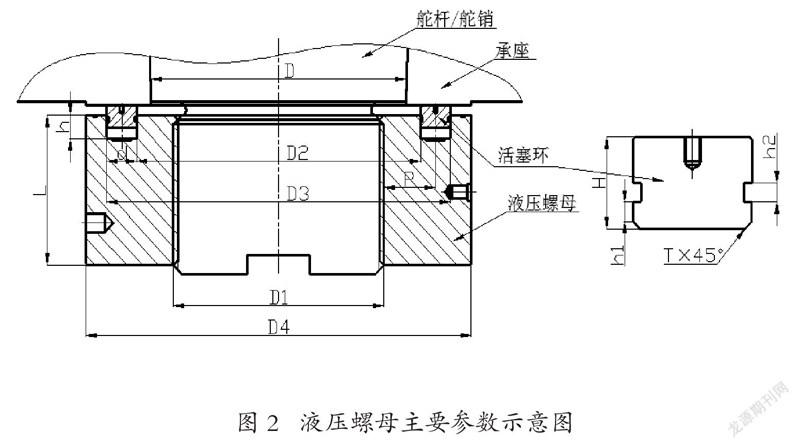

液压螺母是借助高压液压油的推力,通过活塞带动舵杆沿着轴向推进,直到与舵杆承座达到合适的装配状态[1-2](如图1)。但推动压装的液压油的油压一般在几十兆帕到上百兆帕之间,如果液压螺母的设计不合理,某部位强度不足,就可能会导致材料失效,如变形、断裂等形式,从而带来经济损失和安全隐患。如果液压设计过于厚大,则会造成不必要的材料浪费。一般在使用过程中,应力较大的地方为液压螺母的环槽处和活塞环的环槽处,所以本文针对液压螺母的环槽部分和活塞环进行着重研究,形成一套在保证使用性和安全性的前提尽可能地减小制造成本的设计方法。

1参数设计

图2中除D(舵杆/舵销锥面小端直径)外,其余均为液压螺母的主要参数,这些液压螺母主要参数主要取决于D、压入力、压力距离等。根据经验公式[3]:

D1螺纹大径:D1=0.7~0.9D,一般优先选取0.85D

D4液压螺母外径:D4分两种情况,当D4max≥2D1时,取D4=2D1;

当D4max<2D1时,取D4=D4max

L液压螺母高度:Lmax≥0.9D1时,L=0.9D1;当Lmax<0.9D时,L=Lmax

P环槽中心到螺纹大径的距离:当D4/D≥1.59时,P=0.265(D4-D1)

当D4/D<1.59时,P=0.27(D4-D1)

d环槽宽度:当D4/D≥1.65时,d=0.27(D4-D1);当1.59≤D4/D<1.65时,

d=0.26(D4-D1);当1.54≤D4/D<1.59时,d=0.25(D4-D1);

当1.45≤D4/D<1.54时,d=0.24(D4-D1);

当1.4≤D4/D<1.45时,d=0.23(D4-D1)

D2环槽内径:由P和d决定,有特殊要求时需重新修正。

D3环槽内径:由P和d决定,有特殊要求时需重新修正。

h2活塞环密封槽高度:根据GB/T 3452.3-2005《液压气动用O形橡胶密封圈x 沟槽尺寸》设计

h1活塞环密封槽位置:根据实际情况尽量取小,从经验判断为0.5h2,后续校核强度有必要在调整

T活塞环倒角:T=r+1

h环槽深度:根据h2,h1和推入距离确定

H活塞环高度:H=h-r+T-2,r为环槽底部圆角

2 强度校核

利用Solidworks simulation有限元分析对所设计的液压螺母本体和活塞环进行强度校核,大致步骤如下:

(1)1:1建立液压螺母本体和活塞环的软件模型。

(2)对模型进行简化,即是把对分析几乎没有影响的部分删去,这一步对螺母本体的校核非常关键,这样可以为后续计算节省大量的资源和工时。

(3)設置夹具,一般液压螺母的分析可以看成静应力分析,可以将螺母的底部设置为固定,可将活塞环的顶部设置成固定。

(4)施加载荷,对螺母在实际使用中受力的部分施加压力,需要按照设计压力来施加。设计压力即是实际压力乘以安全系数所得。

(5)划分网格,一般情况下,网格越小,计算精度越好,但也会消耗大量的电脑资源和工时,所以对危险部位,如螺母的环槽根部圆角和活塞环环槽的根部圆角需要精密划分,其余位置取一般精度即可。

(6)运行计算

(7)对计算结果进行分析,主要看最大应力位置、大小,分配情况,另外对其他的关键部位要进行网格剖析,如螺母的环槽外侧壁内部,确保所有区域都满足材质的许用应力。材料的许用应力一般为材质的屈服强度除以安全系数。

(8)修正设计,如设计方案无法满足使用需求,需要确定修正方案,一般修正方案包括,可提高材质品质,修正产品结构,在合理范围内调整安全系数,调整网格划分等。要根据产品的具体情况选择修正方案。

3 方法应用

以大连中远海运川崎61K船型为例,设计舵杆的上液压螺母。

3.1参数设计

D=387(已知参数)

D1(设)=0.85*D=329,但D1=240(已知参数)

D4=2*D1=658,取660

L=Lmax=200

P=0.265*(D4-D1(设))=87

d=0.27*(D4-D1(设))=89,后续修正为d=45

D2=D1(设)+2*P-d=414,但D2min=480,取D2=480

D3=D2+2*d=658,由于接近D4,所以修正d=45,则D3=570

h2=,l=5.85,φ7橡胶棒(查阅GB/T 3452.3-2005)

h1=0.5*h2=5

T=r+1=6

h取40,(T+h1+h2+K=32.5)

H=h-r+T-2=39

3.2强度校核

3.2.1工作最大载荷计算

(1)推力面积S:活塞环内环D2=480,外环D3=570,计算推力面积S=74220mm²

(2)最大推入力:根据甲方图纸的要求,建议推入力为2050KN,最大推入力为3000KN。

(3)最大载荷:根据最大推入力和推力面积可计算出达到最大推入力的载荷为41Mpa,安全系数取1.3,则校核载荷为54Mpa[4]。

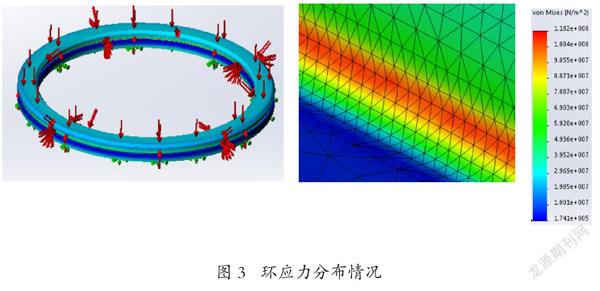

3.2.2活塞环强度校核

(1)建模:根据设计参数,运用Solidworks软件建模,模型按照1:1创建

(2)夹具:根据活塞环的实际使用情况,选择活塞环的外面(与承座接触的那一面)为固定几何体。

(3)施加载荷:根据活塞环的实际使用情况,选择载荷面,主要包括:密封环槽至活塞环的内面(与液压螺母接触的那一面)之间的所有面,包括密封环槽的所有面(除外侧面),施加载荷为54Mpa。

(4)划分网格:一般需要对应力集中和较大处细化网格,根据活塞环的实际使用情况分析,密封环槽的两侧根部圆角处应为应力集中和较大处,因此添加应用网格控制,对这些面细化网格,网格大小划分为0.3mm;其余受力面划分网格大小为2mm,如密封环槽底面,内侧面等;其余部分网格可为粗网格,选择网格大小为10mm。

(5)运行计算

(6)结果分析:从分析结果可以看出,最大应力为119Mpa,位于内侧密封环槽的根部圆角处。因此材料可选择Q235B,最小屈服强度为235Mpa,另外活塞环的设计厚度为39mm,可使用普通钢板下再加工而得。

3.2.3螺母本体强度校核

(1)建模:根据设计参数,运用Solidworks软件建模,为节省电脑资源和工时,采取建立简化模型,由于只需对环槽附近的单元进行分析,因此只保留距顶面100mm以内的部分,另外除环槽及相关倒角、圆角、内螺纹建模之外,其余均不考虑,建模部分均按照1:1创建。

(2)夹具:根据液压螺母的实际使用情况,等效选择活塞环的底面(无环槽的那一面)为固定几何体。

(3)施加载荷:根据液压螺母的实际使用情况,选择载荷面,主要包括:环槽底面、圆角、两侧面的部分面积,施加载荷为54Mpa;环槽两侧面的部分面积计算如下:推入距离+活塞环内底面至密封环槽的外底面的距离之和,这部分即为液压螺母环槽的受力部分,即10+20.5=30.5,因此在环槽底面以上30.5部分以内的面积为受力面积,实际中的面积一定比这个要小,因为橡胶圈会密封掉一部分,但校核時取最大面施加载荷能够保证校核的安全性。

(4)划分网格:一般需要对应力集中和较大处细化网格,根据液压螺母的实际使用情况分析,液压螺母环槽的两侧根部圆角处应为应力集中和较大处,因此添加应用网格控制,对这些面细化网格,网格大小划分为1mm;其余受力面划分网格大小为3mm,如环槽底面,液压螺母顶面等;其余部分网格可为粗网格,选择网格大小为10mm。

(5)运行计算

(6)结果分析:从分析结果可以看出,最大应力为335Mpa,位于环槽外侧的根部圆角处。因此材料可选择Q345D,最小屈服强度为345Mpa,另外螺母本体的设计厚度为200mm,因此需采以锻件方式制造加工而得。

4 结论

本文针对液压螺母环槽和活塞环的设计进行了系统的研究,形成了一套比较实用的设计方法,既能够满足实用性和安全性,又能够降低制造成本,提高了液压螺母设计工作的效率。

参考文献:

[1] 中国船级社.钢质海船入级规范 第三分册[M].北京:人民教育出版社,2014:257-258

[2] 赵贯喜,黄玉果.超高压力液压螺母的设计计算[A].矿山机械,2008.8

[3] 屠星星,张和牧.螺旋桨液压螺母的参数化设计及软件实现[A].船舶设计通讯,2019.5

[4] 闻邦椿.机械设计手册[M].机械工业出版社,2009.