4000Kw电力推进救助船全回转舵桨装置的安装

陈兆锡

摘 要:本文简要介绍了电力推进救助船全回转舵桨装置的安装时的机座定位,安装顺序,安装工艺,安装的注意事项,为后续海洋救助船的设计和建造提供有益参考。

关键词:电力推进;全回转舵桨;机座定位;吊装;安装工艺

中图分类号:U664.36 文献标识码:A 文章编号:1006—7973(2022)01-0101-02

电力推进船与传统的柴油机推进系统比较,有很多优势:一是电力推进具有良好的经济性,可根据用电负荷选择发电机运行台数,实现最大的经济性。二是电力推进系统操纵性好,制动快,正倒车切换速度快,采用变频技术控制的推进电机转速易于调节。三是电力推进系统由于省去了传动轴系、减速齿轮箱,改善了机舱布局,节省了空间。四是电力推进系统噪音低,采用电力推进后,主要振动源--柴油机安装在弹性底座上,以恒定转速运行,与轴系和舱体也无直接联结,大大减少了振动和噪声,综合以上优点,电力推进系统是今后海洋救助船的发展方向。

1设备组成

电力推进系统的主要装置是变频器和全回转舵桨,新造4000KW救助船的电力推进系统选用的是ABB ACS880船用变频器和瓦锡兰WST-21FP全回转舵桨。根据船厂的三维建模情况和瓦锡兰舵桨的安装要求,救助船全回转舵桨装置的安装研究前就要进行研究,从中找出实际可行的施工办法,避免后期实际施工过程中产生较大的误差。

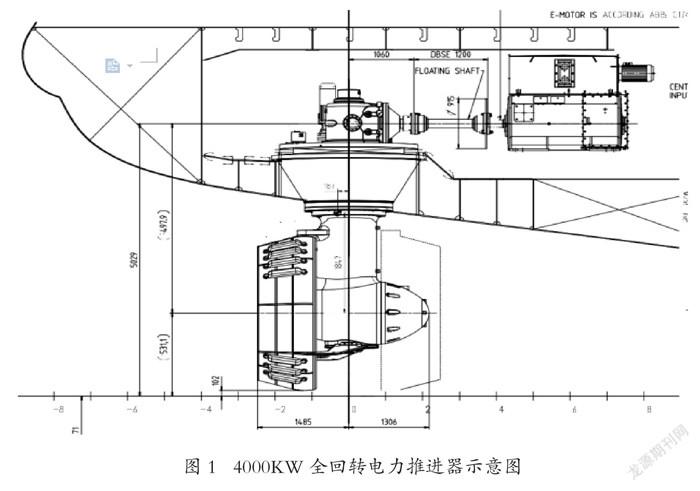

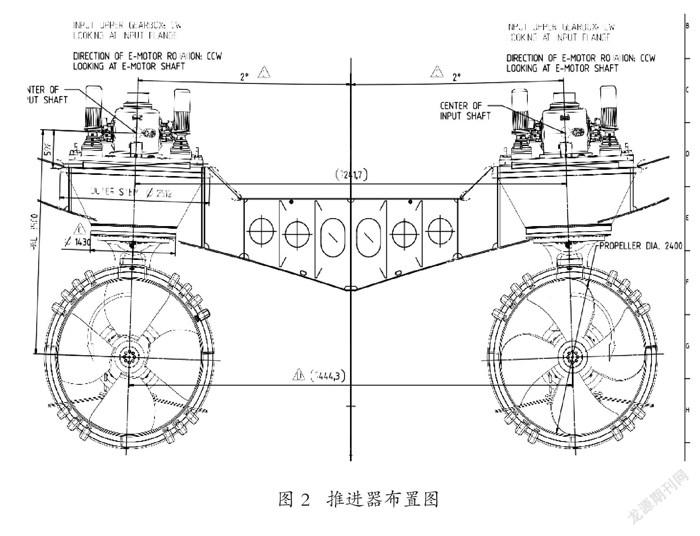

4000KW全回转舵桨装置为Z型全回转电力推进器(如图1)由四大部件组成,从上而下依次为推进电机、浮动轴、齿轮箱和水下推进器,其齿轮箱和水下推进器部分(除去电机和浮动轴)高度5029mm,因船台高度有限,是安装的重点和难点。而且该设备的安装角度特别,由推进器布置图(如图2)可以看出推进器还要有朝船舷外倾2度的一个特别角度(由船模水池试验得出)。故此处的船体线型比较复杂,为避免后期实际施工产生较大的误差,因此从三维模型的设计就必须严格要求,并从中找出实际可行的施工办法。

2 基座定位

该推进装置的基座与船体结构为焊接连接的圆筒型式,安装定位时在横向和纵向均有倾角,并且圆筒周围附着有定位较为复杂的加强结构,加强角度分布也不均匀。圆筒曲面上的定位数据通常难以快速获得,导致在快速建模时缺少必要的定位数据,曲面上附着的加强结构建模更是无法进行。为此建模需要解决如下难点:①双斜圆柱的中心轴线的确定;②截交圆柱斜平面的定位;③肘板的定位;此为建模的关键点所在。另外也需要主推模型进行精确建模,以检验基座的准确性。

3安装

为减少设备安装时的定位误差、焊接变形以及尽量少的工艺开孔,并尽量保持左右推进器的对称性,结合主推进设备安装布置图、尾部结构图、总段搭载时间以及设备的尺寸,对设备的安装阶段和顺序进行了详细的分解。

根据设备安装图,推进电机整体处于主甲板下推进器舱内,浮动轴也是位于推进器舱内,齿轮箱位于结构筒体内,水下推进器完全位于船外。其中推进电机由ABB供货,可以在主甲板下总段搭载前到厂;推进器部分可以采用总段安装的方案

推进电机的尺寸相当大,最大外形尺寸约2450mmX1895mmX1970mm(LXWXH),底部的筒体内径太小,无法通过电机;如果从顶部主甲板开工艺孔吊装,需要断开结构大梁,后续的复原工作相当大,所以推进电机应该在尾部主甲板总段搭载前放在所处舱室甲板上,而且电机的实际到货时间刚好也能满足这个要求。

舵桨整体从船体底部从下往上吊装,为此必须借助平板车和合适工装。而齿轮箱和推进器部分整体吊装,重量较大约24T,必须在基座完全焊接报验完成后才能吊装。

浮动轴的最大直径和长度都较小,可以从底部的筒体中吊入,在齿轮箱吊装前放入舱室内即可。

4 安装工艺和工装

为确保顺利安装,与船厂、设计院和设备厂家经过技术交流后,其中齿轮箱的双斜角定位和舵桨的翻身吊装是关键所在。

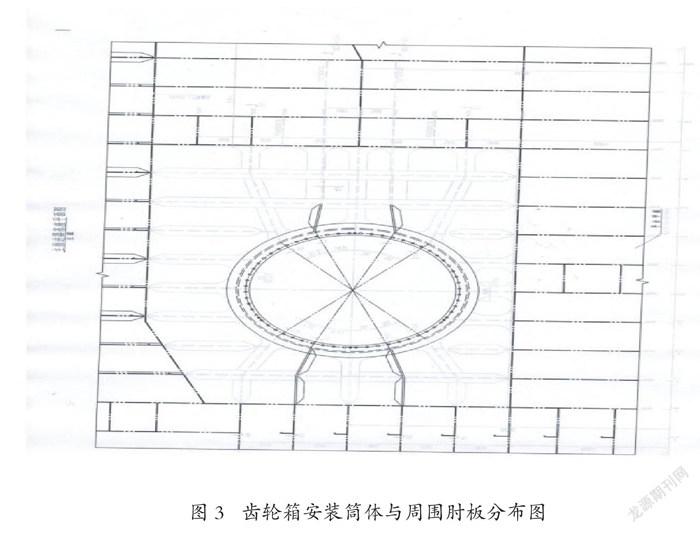

水下推进器运转时产生的推力,最终是通过齿轮箱四周的结构肘板、上法兰盘以及底部封板传递给船体(如图3),因此,齿轮箱的定位和安装质量直接关系到整个推进器安装的成败。

从图中可以看出,齿轮箱四周肘板数量较多,而且分布不均匀,基座筒体与齿轮箱是同轴线的,如果基座筒体安装角度稍有偏差,将严重影响基座整体强度,推进器运转时可能导致大的结构变形和震动,所以基座筒体的加工精度和精确定位是齿轮箱精确安装的前提和基础。为此基座筒体的安装必须精确拉线定位,由钳工配合定位安装。

根据总段放置情况,按照主推进装置安装图,以舯线、肋位线及甲板上表面作为舵桨基座定位检查基准线,选择上、下两个基准点拉出舵桨中心线,即為筒体安装的定位基线,根据基线定位基座筒体并焊接报验。

在基座筒体安装好后,然后按照瓦锡兰舵桨的工艺流程进行舵桨的整体吊装。由于舵桨的齿轮箱底部法兰与基座筒体上的法兰相连,重量约24T,且形状不规则,对吊点设置、和姿态控制比较难,稍有不慎就有可能造成设备受损,为此需要设计合理的起吊工装。工装要求能用于起吊并能保持法兰盘向上。

对于封板,有两种方案:①采用螺栓安装方案,这种方案舵桨拆卸方便。缺点是此处振动强,螺栓有可能振断。故此方案需关注:可拆卸板、螺栓的强度,所有螺栓固定后要上不锈钢丝保险。②采用焊接方案,此方案封板不会脱落,但后期舵桨拆卸不方便。

参考文献:

[1]刘纯顺.船舶综合电力推进的发展及应用[J].中国水运(下半月),2009(11):2.

[2]固定式全回转舵桨装置安装与调试规程GB/T39206-2020.