铁路信号道岔病害问题探讨

张毅

摘要 随着高铁线路的大量开通,提速道岔以其通过速度高、保养工作量少、维修周期延长、使用年限延长等优点而得到了广泛应用。随着时间的推移,在使用过程中道岔的各种病害也逐渐产生,并逐步发展为不同程度的安全隐患。文章主要介绍道岔安装方正、道岔尖轨开程、锁闭量、锁钩、锁闭铁、辊轮对道岔正常运用的重要影响,针对其中病害问题进行分析,并提出处理方法和优化建议。

关键词 道岔安装方正;锁闭量;提速道岔尖轨开程;锁钩、锁闭铁的检查;辊轮的调整方法

中图分类号 U284.92 文献标识码 A 文章编号 2096-8949(2022)01-0072-03

0 引言

道岔是一种使机车车辆从一股道转入另一股道的线路连接设备,充分发挥了线路的通过能力。随着铁路的飞速发展,提速道岔大量投入运用,多数职工又未经过系统培训,无维修经验;在日常工作中,存在不知道标准、不会标准调整,不能发现设备存在的隐患问题,导致高速铁路道岔故障率高,如何做好提速道岔的运用质量,确保行车安全是当前的主要问题。该文以个人工作经验做一个技术总结,共同探讨学习。

1 道岔安装方正

道岔安装方正对于设备的正常运行有着重要的影响,要保证道岔安装方正,安装装置各部螺栓要齐全紧固,附有绝缘的表示杆、锁闭杆、动作连接杆和带绝缘的销孔等装设完整,性能良好;锁框的安装要方正,两侧锁框必须在同一坐标上,如果两侧锁框安装存在左右偏差,就会造成锁闭杆在锁闭框内走动时相互磨卡,影响道岔的正常扳动。在日常维修中,受气温影响锁框也会随着钢轨的热胀冷缩而前后移动,需要根据季节变化及时对锁框进行调整,防止锁闭杆和锁钩与外锁框单面磨卡,影响道岔的正常扳动。

特别是在道岔安装前,要对道岔安装部位进行测量,达到标准后才可以安装设备。安装部位两个枕木的中心距离要求达到650 mm(X2为600 mm),前部枕木中心距离至钢轨锁框两安装孔中心距为360 mm(X2为300 mm)。定反位其中有一侧没达标,会造成道岔杆件与枕木磨卡,一侧锁闭杆侧磨锁闭框,道岔转换时锁闭杆摩擦锁闭框严重,尖轨运行不顺畅。

1.1 故障概况

2017年7月12日14时20分,杭深线FZN站50号道岔操定位无表示,原因是50号道岔J1机表示杆与枕木磨卡无法动作到位,临时调整后15时07分销记。

1.2 故障原因分析

一是故障时50#J1道岔长表示杆联接活络铁离轨枕边很近为10 mm。二是4号岔枕定位侧(即表示杆磨卡一侧)与锁闭框中心距离为342 mm(标准值360 mm)小了18 mm,加剧表示杆与岔枕贴近。三是在受当日下午高温天气影响(气温37℃,轨温58℃)下涨轨导致定位尖轨窜动12 mm,同时带动安装在尖轨的表示杆向岔枕偏移。综合因素致使长表示杆连接活络铁边缘与岔枕磨卡无法动作到位,造成50#岔定位无表示故障。

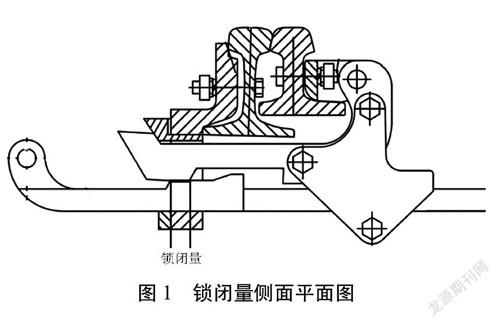

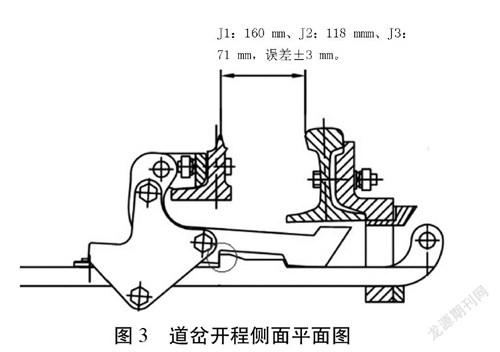

2 锁闭量

锁闭量是道岔在锁闭状态下,锁钩底面与锁闭杆锁闭凸台重合的值。道岔锁闭量第一牵引点不小于35 mm,其他不小于20 mm,两边偏差不大于2 mm,偏差较大时,会影响牵引点动作同步性,锁闭量少的先解锁,锁闭量大的后解锁,后解锁锁钩可能会被尖轨(心轨)拉住无法落下,造成道岔不解锁病害。通过调整动作连接杆接头螺扣的旋入量,使两侧锁闭量偏差不大于2 mm。

在道岔杆件安装时,连接杆的长度按出厂设计长度进行调整,可以确保道岔两边锁闭量基本平衡,提高作业效率。J1:390 mm、J2:390 mm、J3:460 mm、X1:1 660 mm、X2:1 700 mm(如图2)。

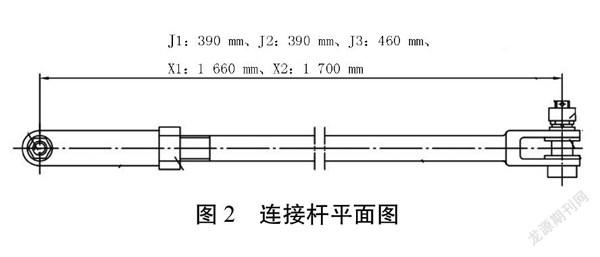

3 提速道岔尖轨开程

提速道岔尖轨开程不达标会导致多机牵引的道岔转换不同步和防跳器顶斥离轨的卡阻故障。

(1)道岔开程测量要求:

首先检查尖轨各牵引点斥离位是否存在虚开:

1)无虚开的道岔开程值直接测量。

2)有虚开的道岔首先要将斥离轨往基本轨方向靠将虚开消除后方可测量开程值。

(2)道岔开程调整方法及要求:

1)尖軌开程调整步骤:首先从尖轨根部的最后一个牵引点开始调整开程,开程达标后方可往第二、第一牵引点进行调整。

2)第三牵引点开程调整完后,检查第二、第一牵引点是否存在虚开现象。

①若第二、第一牵引点均无虚开时直接对第二牵引点开程进行调整;

②若第二牵引点有虚开、第一牵引点无虚开这时先对第一牵引点开程调整达标后,再检查第二牵引点是否还存在虚开,如虚开消失开程不达标时,对第二牵引点开程进行调整;

③若第二牵引点无虚开,第一牵引点有(或无)虚开:直接对第二牵引点的开程进行调整;

④若第一、第二牵引点均有虚开,消除虚开后若开程达标就不用调整,如消除虚开后开程还是不达标这时检查牵引点框架尺寸,框架尺寸不达标要求工务调整框架尺寸后再进行开程整治。

3)开程调整后要对定反位锁闭量进行核对两边是否均衡,若不均衡调整锁闭量,各牵引点开程、锁闭量必须严格控制在标准范围内,偏差必须在同一边,即各牵引点开程、锁闭量大或小必须在同一侧,严禁道岔同一边偏差大小各异。

4)开程调整完紧固螺栓时确保U型连接铁在同一水平面,U型铁与锁闭框也要保持在同一水平面,可用水平尺来判断安装是否水平。如不在同一水平面上会导致锁钩面倾斜,使锁钩与锁闭铁出现点接触面会导致无法解锁或锁闭现象。

3.1 故障概况

2017年5月10日12时13分段调度接行调通知:12时06分昌福线TN站18#道岔定位转不到反位。调阅微机监测:12时06分16秒办理S-X4接车进路,18#道岔定位转不到反位,控制台显示18#J3无反位分表示,调阅此时18#J3道岔动作电流曲线:动作电流2.3 A,呈30 s不锁闭的卡阻曲线。

3.2 故障原因分析

经检查分析原因为18#J3反位斥离轨动程78 mm,比标准动程71 mm±3大4 mm,造成斥离轨距防跳器间隙过小。中午时分气温升高,引起尖轨爬行,进一步恶化斥离轨与防跳器间隙,导致斥离轨与防跳器顶死,造成道岔反位无法到位。

4 鎖钩、锁闭铁的检查

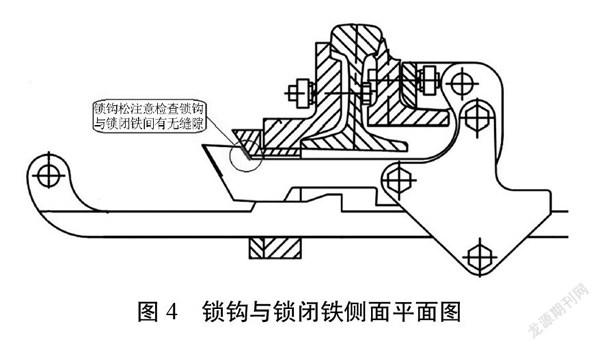

道岔密贴良好(密贴间隙≤0.5 mm),2 mm锁闭、4 mm不锁闭的情况下锁钩越轻越好。在这种情况下往往都会忽略掉锁钩与锁闭铁之间的间隙(如图4)。假如说道岔密贴间隙为0.4 mm,锁钩与锁闭贴之间0.4 mm,两个相加为0.8 mm,相当于密贴有0.8 mm的间隙,不符合道岔密贴要求≤0.5 mm,列车通过时就有可能造成卡缺口故障[1]。

锁钩与锁闭铁之间存在间隙,列车通过时对锁钩与锁闭铁形成撞击,锁钩钩头斜面与锁闭铁斜面之间摩擦会在锁闭铁斜面处磨出一个凹坑,扳动道岔时,由于锁钩钩头与锁闭铁的锁闭面不一定在同一地点,当锁闭在凹坑内时压力会小,但是如果钩头斜面锁闭在凹坑上面时,就会造成锁闭压力大,容易不解锁。所以在日常维护时还要注意检查锁闭铁斜面的完好,尤其是长期在锁闭状态位置的那一侧,用手摸锁闭铁斜面,当感觉有凹坑时,就要及时对该锁闭铁进行更换。

4.1 故障概况

2017年7月14日14时52分接段调度通知:14时51分昌福线SMB站217/219#道岔反位转不到定位(219#J2无定位分表示)。临时申请故障天窗进行处理,上道检查发现219#J2道岔缺口变化,临时调整后恢复正常。影响D6508次在SMB站变更股道接车。

4.2 故障原因分析

219#道岔J2钩头偏轻造成道岔反操定时尖轨和基本轨有缝隙导致卡缺口。增加1 mm调整片后钩头轻重良好,重新调整缺口试验道岔转换正常。

5 辊轮的调整方法

辊轮的调整应在尖轨密贴状态下进行,此时要求尖轨轨底与滑床板接触,这样才能对锁闭位的辊轮进行调整。

双辊轮调整的步骤:位置1\2\3\4 的读数分别为:0 mm\1 mm\2 mm\3 mm如图5所示:

位置1是指:尖轨轨底和滑床台的空隙,理想状态是0 mm,实际上可能有空隙存在,假定为δ mm,原则上δ不大于1 mm。

位置2是指:尖轨轨底和辊轮间的空隙,以检查片45度角插入为准,理想状态下空隙是1 mm,实际调整为1 mm+δ mm。

位置3是指:内侧辊轮的调整螺栓,理想状态调整刻度为2,实际调整为2+δ。

位置4是指:外侧辊轮的调整螺栓,理想状态调整刻度为3,实际调整为3+δ。

调整方法:

(1)用塞尺检查滑床板空隙,确定辊轮高度。例如:在大多数情况下空隙应该为 0 mm,但是假定尖轨轨底和滑床台的空隙为δ mm。相应的内侧辊轮与闭合岔轨的空隙为1 mm+δ mm。因此辊轮调整高度为:内侧辊轮刻度调到 2+δ值;外侧辊轮刻度调到3+δ值,外侧辊轮比内侧辊轮高1 mm。

(2)松动辊轮架的两个螺母,移出辊轮架,插入1+δ mm塞尺控制内侧辊轮和尖轨间隙。调整内侧辊轮刻度到2+δ值,外侧辊轮刻度到3+δ值。用锤子敲回辊轮架使塞尺夹在内侧辊轮和尖轨间,控制给塞尺适当的夹持力。

(3)使用转矩扳手紧固辊轮架的两个螺栓,听到扳手2声到达转矩力的提示声后,取出塞尺完成。

(4)注意事项:尖轨前端的辊轮高度不应大于其后中间部位的辊轮高度。

锁闭位辊轮调整后,要把道岔操到另一位置,这时尖轨斥离,位于外辊轮上方,滑床板表面与尖轨轨底间的理想空隙应该是3 mm。实际应用中,滑床板表面和尖轨轨底的空隙可能大于0 mm,所以实际滑床台与尖轨底的空隙是3 mm+δ mm。

调整好的斥离轨还要观察斥离尖轨有无与防跳器磨卡现象,如有可更换防跳器或适当降低辊轮调整高度,以防操不到位现象发生。

单辊轮的调整:单辊轮的调整与双辊轮的调整遵循相似的原则,调整参数按双辊轮外辊轮参数调整。

5.1 故障现象

2016年9月12日23时37分昌福线SMB站231#J3道岔反位转换到定位无表示。

5.2 故障原因分析

故障原因是第四、第五对辊轮在定位锁闭时离尖轨底部斜面距离有3~4 mm左右缝隙(辊轮调整标准为:道岔锁闭时尖轨底部与辊轮间斜45°间隙1 mm),另第4辊轮位及其后第二块滑床板在接近定位锁闭时有磨痕,这样会造成尖轨提前下降到滑床板上磨卡[2]。

道岔日常巡视时应加强辊轮的检查和调整。辊轮调整好之后,可用油漆进行标记,日常巡视发现标记变化要及时检查整治。

6 结束语

随着高铁线路的大量开通,信号设备更新越来越快,需要通过不断地学习钻研来提高自己的综合技术素质。这样才能跟上铁路快速发展的步伐,成为一名合格的信号技术人员,做好现场设备的维护与管理,保证铁路的正常运输秩序,为我国的铁路快速发展作出贡献。

参考文献

[1]高速铁路信号维护规则(技术标准)[S].北京:中国铁道出版社,2016.

[2]普速铁路信号维护规则(技术标准)[S].北京:中国铁道出版社,2015.