工业炼焦炉测温AI机器人控制系统研究

李友子,张伟岗

(西安明德理工学院 信息工程学院,陕西 西安 710124)

随着我国经济的飞速发展,人们的整体生活水平呈现递增的变化趋势,该现象使劳动力的成本大幅度提升。焦炉生产领域为实现生产效率的整体提高,不断引进对当前技术和设备进行创新与升级,使焦炉生产领域可向着自动化、智能化发展。但焦炉生产领域过于依赖人工方式实现温度的测量,该方式存在较大局限性,无法精准测量炼焦炉的温度。为此,本研究设计出一种基于测温AI机器人的控制系统,该系统可有效提高温度测量的精度,为工业炼焦炉的后续发展奠定有力基础。

1 工业炼焦炉测温AI机器人控制系统架构设计

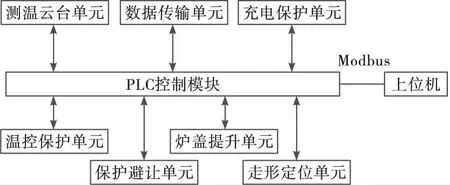

本研究对工业炼焦炉测温AI机器人控制系统进行设计时,采用模块化的方式设计出工业炼焦炉测温AI机器人控制系统的整体结构。为实现工业炼焦炉温度的精准控制,在系统内部添加多个控制单元,测温机器人在若干个控制单元的控制下,可提高该机器人的控制精度,有利于提高工业炼焦炉的稳定性与安全性。通过对系统内不同的模块进行设计与调试,可最大限度地提高系统工作效率,为工业炼焦炉测温AI机器人控制系统的后期维护、检修等工作奠定有力基础。工业炼焦炉测温AI机器人控制系统整体结构如图1所示[1]。

图1 工业炼焦炉测温AI机器人控制系统整体结构图

工业炼焦炉测温AI机器人控制系统的核心模块为PLC控制模块,该模块可对系统其他功能单元进行协调与控制。在PLC控制模块的支持下,可提高机器人对工业炼焦炉温度控制的精度。测温AI机器人在工业炼焦炉内部可测量温度、电池电量等数据,为实现测量数据的实时上传,可建立无线通信模块与上位机之间的连接,在无线通信模块与上位机的通信下,即可实现数据的回传。

2 工业炼焦炉测温AI机器人控制系统总体设计

2.1 炉盖提升单元

本研究对系统的炉盖提升单元进行设计时,为保证测温AI机器人的精准度,在测温AI机器人前后均布置一个炉盖提升单元,通过各设备之间的相互作用,可有效控制工业炼焦炉的温度变化趋势。炉盖提升单元的核心设备为提升机,提升机可实现步进电机和电磁铁的精准控制。PLC主机在炉盖提升单元内部主要负责控制提升机,在PLC主机的控制下,可实现步进电机的正反转控制以及电磁铁的升降控制,同时PLC主机可控制炉盖提升单元内部继电器的断开与闭合。当继电器处于断开状态时,则电磁铁线圈处于失电状态;当继电器处于闭合状态时,则电磁铁线圈处于得电状态。通过对电磁线圈进行控制,即可实现工业炼焦炉炉盖的抓取与释放操作。为实现设备的提升,将接近开关安装至每个提升机的底部,并利用提升机对电磁铁进行控制,电磁铁的位置信号可实时上传至PLC,等待电磁铁处于特定位置后,停止提升机的控制操作,直至测温AI机器人完成测温操作[2]。

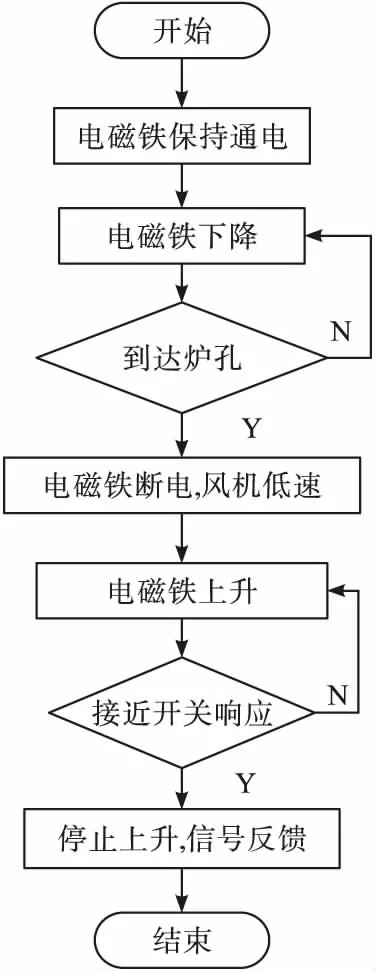

通过提升机对炉盖进行吸起操作时,应等待测温AI机器人在测温点停靠后,启动冷却风道风机,使其处于正常运转状态。为实现炉盖的吸起操作,可利用提升机对电磁铁进行控制,使电磁铁下降至炉盖处,即可吸起工业炼焦炉的炉盖。若电磁铁在上升时达到位置的极限,应立即停止上升操作。提升机的提盖测温流程为:首先,启动测温AI机器人,使其处于移动状态,位置移动的终点为工业炼焦炉炉口正对面;其次,等待测温AI机器人到达终点后,即可对工业炼焦炉的温度进行测量;最后,工业炼焦炉数据测量完毕后,由工作人员对测温AI机器人进行复位操作,并盖回工业炼焦炉的炉盖。工业炼焦炉测温AI机器人控制系统提盖测温流程如图2所示[3]。

图2 工业炼焦炉测温AI机器人控制系统提盖测温流程

控制系统的放盖过程与提盖过程之间处于完全相反的状态,工业炼焦炉测温AI机器人控制系统的放盖过程为:首先,利用提升机控制电磁铁,使电磁铁下降至工业炼焦炉的炉口处;其次,对电磁铁进行断电操作,并不断降低冷却风道风机的下降速度,以此达到放下炉盖的目的;最后,使电磁铁处于上升状态,直至电磁铁接近开关响应。工业炼焦炉测温AI机器人控制系统放盖流程如图3所示[4]。

图3 工业炼焦炉测温AI机器人控制系统放盖流程

2.2 温控保护单元

在对工业炼焦炉进行提盖操作时,炉盖开启的瞬间可喷射出高速气流,该气流的相对压强为80 Pa、温度为200 ℃,若测温过程中出现操作不当的现象,使高温气流与明火之间产生反应,可直接损害电磁铁导线以及柔性提升带,在一定程度上可降低测温AI机器人的使用寿命。本研究为提高测温AI机器人的使用寿命,设计出温控保护单元,该单元可有效避免高温气流与明火之间直接接触。将一对强制对流风道设计在测温AI机器人的外部,等待提升机处于工作状态时,隔离高速气流和测温AI机器人,最大限度地避免测温AI机器人外部受高温气流的影响,从而降低测温AI机器人的老化速度[5]。

2.3 测温云台单元

为与测温AI机器人建立对应关系,在机器人的测温云台前后各搭建一个提升机模块。通过一个独立的副PLC模块对测温云台进行控制,并建立测温云台与PLC主机之间的通信,该单元可通过无线数传电台将测量的数据上传至上位机,有利于提高温度控制的精准度。为实现测温云台角度的调节,可利用PLC主机对步进电机进行控制,测温平台的偏转角度信息可通过陀螺仪上传至PLC内部,该数据可作为系统控制步进电机角度的主要依据。

2.4 走行定位单元与保护避让单元

为对测温AI机器人的走行进行精准定位,本研究设计了走行定位单元。走行定位单元的工作过程为:首先,启动测温AI机器人,对测温AI机器人的实际位置进行记录;其次,判断测温AI机器人是否到达工业炼焦炉的测温处,若机器人的光电开关检测到测温点的挡片,并且编码器的码数可控制在测温点的范围之内,即可判断机器人到达实际测温位置;最后,开始测量工业炼焦炉的温度。测温AI机器人完成工业炼焦炉的正向测温后,即可开始反向运动,其中正向运动主要针对工业炼焦炉的偶数孔,反向运动的测量对象为工业炼焦炉的奇数炉孔。工业炼焦炉内部炉口的测温工作均完成后,测温AI机器人可自动返回充电站。测温AI机器人在实际测温过程中,可通过保护避让单元对前方路况进行检测,若检测到前方存在障碍物,可立即采取报警模式,直至测温AI机器人前方障碍物消除后,方可恢复测温AI机器人的正常工作[6]。

3 工业炼焦炉测温AI机器人控制系统拓展功能设计

3.1 无线通信单元

本研究为保证测温AI机器人控制系统可与工业炼焦炉之间建立无线通信功能,在控制系统内部搭建了无线通信单元。该单元可实现测温数据的实时上传,最终数据的上传位置为上位机。操作人员可利用该单元对工业炼焦炉的温度进行手动调节,同时可将炼焦炉工艺要求作为主要依据,以此实现测温程序的远程修改。为持续向测温AI机器人供给充足的电量,可采用手动控制的方式为其充电,并将该机器人采集的影像信息以及扫描路径实时上传至上位机。通过该单元将机器人内部传感器中的关键数据上传至系统上位机,有利于保证系统的安全性,实现工业炼焦炉温度的精准测量。

3.2 充电保护单元

本研究为提高测温AI机器人的自主工作能力,对测温AI机器人进行设计时,在其内部安装了具有自动充电功能的充电触头,同时在测温AI机器人的停靠站安装充电站,该充电站可支持测温AI机器人充电和检修。等待测温AI机器人完成一个周期的测温工作时,测温AI机器人可自动回归充电站。测温AI机器人的充电过程为:由测温AI机器人的机体的充电触头建立与充电站触头之间的连接,即可实现测温AI机器人的充电,该过程为保证两个触头之间的量良好接触,可在机体的充电触头中增加电磁铁。测温AI机器人充电完毕后,应立即使电磁铁处于断电状态,并释放两个触头,为测温AI机器人的下次充电做准备[7]。

4 工业炼焦炉测温AI机器人控制系统试验研究

4.1 实验室测试

为验证测温AI机器人控制系统的有效性,本研究加工出一种可用于现场的实物样机,并模拟现场的场景,以此完成测温AI机器人控制系统的调试。系统的运行与通信采用PLC DVP-12SA11T作为核心控制器,系统的动力驱动部分可采用86步进电机,而提升机与测温云台单元的电机均为40步进电机。为保证开关的安全性,采用PNP常开规格的开关。本次测试的地点为实验室,有利于保证后期焦炉顶面测试的顺利进行。测试方法为:其一,通过对测温AI机器人的光电挡片进行定位,即可实现测温AI机器人的精准定位;其二,在测温AI机器人提盖与测温动作之间的相互配合下,可实现焦炉顶提起与放下的模拟;其三,等待机器人与充电站的触头建立连接后,即可实现测温AI机器人的自动充电。通过对测试结果进行分析可知,该机器人在实验室内可完成既定动作[8]。

4.2 焦炉顶面测试

在上述测试的基础上,将测试地点转移至焦炉顶面,对测温AI机器人进行实际的动作测试。焦炉顶面的测试环境与实验室之间具有较大差异性,由于焦炉顶面存在环境、温度等影响因素,可直接造成测试结果与实际存在偏差,该测试更能体现出测温AI机器人的精准度。测试开始之前,将设计要求作为主要依据,以此完成测温AI机器人轨道以及光电挡片的安装,轨道铺设完毕后,对测温AI机器人进行吊装操作。测试环境安装完毕后,即可对测温AI机器人的有效性进行测试,测试过程中可将焦炉顶面的起伏忽略不计。为避免测温AI机器人出现故障现象,可事先在工业炼焦炉的一侧平台完成测试。通过对测试结果进行分析可知,测温AI机器人的各项动作均符合预期要求。

为进一步验证测温AI机器人的有效性,在工业炼焦炉的顶面完成测温AI机器人的实地测试。测温AI机器人可在起伏程度较高的工业炼焦炉顶面完成系统布置的任务,并且测温AI机器人可实时上传焦炉的温度数据,该测试结果表明,测温AI机器人的测温工作与装煤车之间互不干涉。

5 结 语

本研究为对工业炼焦炉的温度进行精准控制,设计了测温AI机器人控制系统,介绍了测温AI机器人控制系统的整体结构以及功能,最后对测温AI机器人控制系统进行测试研究,以此验证测温AI机器人控制系统的有效性。通过对测试结果进行分析可知,测温AI机器人控制系统符合预期要求,测温AI机器人的各部分功能均正常,同时可精准测量工业炼焦炉的温度,有利于工作人员及时解决工业炼焦炉存在的安全隐患。将该系统应用于工业领域中,可为工业领域提供一定参考价值。