大中型高炉高效低耗冶炼用焦炭质量评价研究进展

徐秀丽,姜 雨,张世东,孟庆波

(1.中钢集团鞍山热能研究院有限公司,辽宁 鞍山 114044;2.炼焦技术国家工程研究中心,辽宁 鞍山 114044)

0 引 言

在中国未来几十年或更长时期内,高炉炼铁将仍然是主流的炼铁工艺。高炉冶炼以精料为基础,全面贯彻高效、优质、低耗、长寿、环保的炼铁技术方针,其中精料、低耗的目标是以节能减排为核心并持续降低燃料比和焦比,高效是指高效利用资源与能源、高效率和高效益生产。随着科技水平的发展,高炉向大型化发展,因高炉大型化有利于提高焦炭生产率及降低能耗。

焦炭是高炉炼铁的原料和燃料,从支撑料柱作用和提高炉缸焦炭置换速度方面考虑,高炉对焦炭质量要求也显著提高,也即焦炭质量满足高炉炼铁需求是高炉高效低耗冶炼的关键环节[1-2]。韩晓楠等[3]认为焦炭的溶损劣化分为3个阶段,即当碳素溶损率小于15%时其溶损反应对焦炭强度影响很小,当碳素溶损率在15%~30%时其焦炭结构强度逐渐降低;当碳素溶损率超过30%时则焦炭结构强度迅速降低。高炉内焦炭的实际溶损温度区间为900 ℃~1 300 ℃,不同温度点测得的焦炭热性能指标能够更加准确地反映焦炭的综合热性质差异。汪琦[4]、谢全安等[5]认为须综合考虑矿-焦的耦合作用并通过焦炭的溶损反应测试来评价焦炭的热性质,而焦炭反应性指标不能全面表征代表焦炭在高炉内的反应性能,反应性高的焦炭能降低热储备区温度[6],对于不同高炉的冶炼特点应设计专属的焦炭热性质评价方法。焦炭入炉后在高炉内的不同部位产生不同程度的劣化,最终在炉缸中被完全消耗,在此过程中焦炭各种性能发生很大变化,目前还未形成定论[7]。针对焦炭在高炉内不同部位的劣化过程及其高温特性和显微结构的变化,通过对焦炭的反应性、反应后强度、平均粒度以及显微结构组成等因素的分析,剖析高炉内焦炭质量的劣化程度以及炉内焦炭劣化后性状对高炉操作的影响,以期为确定适合大中型高炉高效低耗冶炼的焦炭质量提供技术支撑。

1 现有评价指标体系对焦炭质量的认知

焦炭是高炉冶炼的主要原燃料,在高炉内主要起到提供热源、还原剂、骨架和通道、渗碳剂的作用[8],简要概述如下:焦炭在风口前燃烧时即可提供冶炼所需热量;固体炭及其氧化产物一氧化碳是铁氧化物的还原剂;矿石在高温区域软化熔融后,焦炭作为高炉内唯一固态存在的物料,需支撑数十米高的高炉料柱,同时又是使风口前产生的煤气得以自下而上畅通流动的高透气性通路,即起到骨架和通道之作用;从铁滴形成开始时焦炭可作为碳源向铁水渗碳,即发挥渗碳剂的作用[6]。

目前,高炉冶炼用焦炭评价指标体系主要涵括冷态强度、热态强度、灰分、硫分、平均块度、焦炭光学组织等指标,其中冷态强度、热态强度、灰分、硫分已有国家标准对其等级进行划分,以下重点叙述焦炭冷态强度和热态强度指标。

评价焦炭的冷态强度主要采用《焦炭机械强度的测试方法》(GB/T 2006—2008),指标包括抗碎强度(M40或M25)和耐磨强度(M10)。各企业转运胶带的数量、仰角高度、运转距离及转运速度各不相同,焦炭在转运过程中磨损、摔打,而取样焦炭要求粒径大于60 mm(或25 mm),相当于在经过多次磨损、摔打后的焦炭中再选取粒度大于60 mm(或25 mm)的焦炭,该焦炭冷态强度明显优于刚出焦炉的焦炭。经磨损、摔打后的焦炭相对粒度变小,筛分后小粒级焦炭占比增大。焦炭在高炉内受力属非均匀、非定向,此与焦炭的粒级分布、高炉布料制度和炉型等因素密切关连[7];焦炭冷态强度检测仅代表入炉焦炭,对经劣化的中下部高温区焦炭代表性差,是高温区指标的基础,不能表征中下部焦炭粒度和筛分组成[9-12]。

评价焦炭的热态强度主要指焦炭的反应性和反应后强度,其试验方法中的反应性以焦炭在1 100 ℃与CO2反应2 h的焦炭质量损失百分数表示,反应后强度以反应后的焦炭经I型转鼓试验大于10 mm粒级的焦炭质量占反应后焦炭质量的百分数表示。国标GB/T 4000—2017检测出的数据指标也是试验后的焦炭指标,且该试验方法所得结果已被国内钢铁、焦化企业直接用作高炉原料焦炭质量的评价指标以及焦炭交易过程中的主要技术指标,但该指标的检测方法与高炉炼铁工艺中焦炭的实际反应行为差距较大[7]。

国标GB/T 4000—2017中的主要指标仅模拟高炉软熔带以上区域,并未对高炉透气透液性影响巨大的下部高温区焦炭的质量指标进行模拟,即未模拟碱金属及渣铁侵蚀、焦炭中矿物质的还原反应、石墨化等化学作用以及高温热作用等影响的指标,因而不能完全表征焦炭的质量,尤其在高炉下部高温区域焦炭的性能。

CHENG[13]认为,高炉中焦炭的溶损量主要由铁氧化物提供的氧量决定。BARNABA[14]认为,焦炭在高炉中的溶损量应为25%左右。NOMURA等[15]认为,用CSR不适合用于评价高反应性焦炭的反应后强度,溶损反应停止时间在质量损失为20%时也应对反应温度进行相应的调整。

由以上可知,焦炭质量的高低应以能否满足高炉高效低耗冶炼为评价的依据,目前采用的焦炭质量指标虽能在大部分情况下评价其质量,但各指标与高炉的冶炼关系不明显,甚至出现“异常现象”,即焦炭现有指标体系和评价方法尚有不足之处,有待进一步改善。

2 大中型高炉冶炼对焦炭质量的本质需求

2.1 焦炭在高炉中的劣化及其质量要求

焦炭是不均匀的多孔体,由于高炉不同部位的工况差别巨大,呈现焦炭在高炉不同部位劣化的机制不同,因而焦炭的不同特性会引起高炉不同部位的劣化。

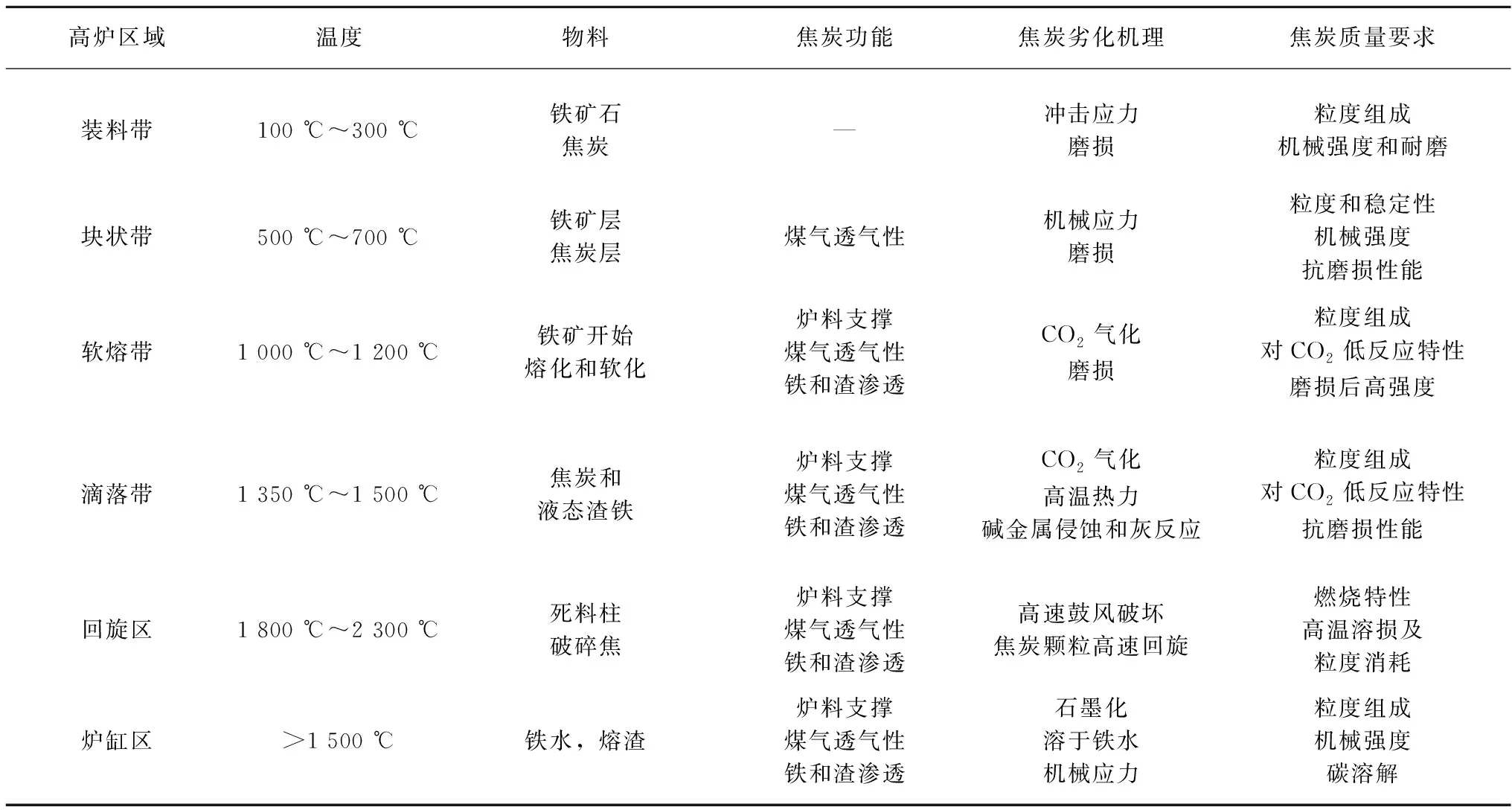

根据高炉解剖,高炉主要划分为块状带、软融带、炉腹区、回旋区、死料柱、炉缸区。焦炭在高炉各区域受到的作用力和起到的作用亦不相同。焦炭在高炉不同部位受到的劣化作用及其质量要求见表1[1,9,16]。

表1 焦炭在高炉不同部位受到的劣化作用及其质量要求Table 1 Physicochemical action and quality requirements of coke in different parts of blast furnace

由表1可知:

(1) 在块状带,受机械作用和碳素溶损反应使焦炭块度减小,焦炭的劣化尚不严重;在软融带,焦炭受到高温热力,尤其溶损反应导致焦炭的碳损耗,焦炭劣化加重并产生粉焦,上升煤气通过焦炭“窗口”;

(2) 在炉腹区,高温促使焦炭石墨化,焦炭基质强度下降,使焦炭产生粉末,对炉缸的透液性不利,但利于铁水渗碳;

(3) 在回旋区,焦炭与热风高速回旋燃烧,造成劣化层脱落并产生焦炭粉末,吹出回旋区进入焦炭床的鸟巢区、死料柱,导致透气、透液性能变差;

(4) 在死料柱,焦炭与熔融渣铁间强烈接触,完成铁氧化物还原和铁水渗碳的任务,焦炭的溶解速率很高且随时间增加其粒度减小;

(5) 在炉缸区,焦炭灰分与炉渣反应,即焦炭在铁水中溶解,焦炭颗粒完全被破坏;

(6) 焦炭的孔隙结构是焦炭劣化的重要因素,其炭基质是由不同炼焦煤及其不同煤岩组分经热解固化形成,炭基质的微观结构及其相互之间的结合均对焦炭劣化带来本质性的影响。

2.2 入炉焦的块度保持能力与骨架支撑作用

焦炭的破坏形态分为对焦炭结构的体积破坏和表面耗蚀两大类。影响焦炭粉化的主要因素是焦炭结构损坏,焦炭强度、碱负荷、循环区温度、焦炭在炉内的停留时间、溶损反应负荷等是焦炭粉化的重要因素。此外,焦炭与熔融FeO接触还原以及与熔融金属接触的渗碳反应将导致焦炭表面的耗蚀,因此入炉焦炭需具备一定的块度,同时反应后还需要具备较好的块度保持能力,即需更强的骨架支撑作用。

在回旋区内,焦炭与喷入的辅助燃料作高速回旋运动和燃烧,生成的CO2进入焦炭层并与焦炭进行气化溶损反应。溶损反应和高速运动的焦炭表面磨耗产生焦粉,也即劣化层受到回旋冲击后发生脱落而产生焦炭粉末。随着焦炭气化反应的逐渐深入,表面气孔率增加,使得气孔壁减薄,达到一定程度后则表面被破坏,使得焦炭碎裂成粉末。在高燃料比的情况下,焦炭承担的溶损反应负荷轻,对焦炭基质影响小,可以承受较高的风速。强化冶炼需增加风口鼓风量,即提高风速须与焦炭质量相适应,否则将使回旋区产生大量的焦粉。

综上所述,基于不同容积高炉高效低耗冶炼需求须研究焦炭在高炉内不同部位的劣化行为及其高温特性和显微结构的变化,应对焦炭的反应性、反应后强度、平均粒度和粒度保持能力、高效的燃烧特性以及显微结构等各个因素进行分析,并结合高炉内焦炭质量的劣化程度以确定适合大中型高炉高效低耗冶炼的焦炭质量的标准。

3 高炉用焦评价方法的研究进展

高炉大型化发展对焦炭质量要求也越来越高。目前的“高炉用焦炭的CO2反应后强度试验方法”受到专家、学者质疑,而以该方法为主要依据的国标GB/T 4000虽经多次修订但其试验原理并未发生本质变化,因而应以高炉内实际液-固-气三相共存的焦炭高温反应行为为基础,反应炉料对高炉透气性和透液性为研究对象,建立适应高炉实际反应行为的焦炭质量评价体系[7]。

ZHAO等[17]针对非等温条件下焦炭反应指数对高炉块状带还原性和透气性的影响进行深度研究,通过焦炭钝化处理从而降低CRI与改善CSR,抑制焦炭在高炉内的降解,保证良好的高炉炉料透气性,并提出小粒径焦炭与矿石混合催化、大粒径骨架焦炭钝化后单独装料的高炉操作工艺。焦炭的粒径分布也是影响高炉滴落带透气性的主要因素[16-18],焦炭的灰分直接影响高炉炉料渣-焦界面反应,进而影响高炉渣流动性参数,尤其焦炭灰分中的SiO2吸、放热反应会改变高炉的下部传热,从而影响铁水温度;焦炭的润湿性、装料结构也会影响渣铁液滴的渗透性,且受液滴氧化物初始成分影响。

GUPTA[19]在对风口焦的石墨化研究中发现,在距离风口0~0.5 m处,大块焦炭较多而尺寸小于3 mm的焦炭相对较少;在死料柱区域,大块焦炭、小颗粒焦炭所占比例分别约为30%、40%。此外还发现风口焦的粒度越小则其石墨化程度越高,因此焦炭的石墨化导致其表面剥落并形成细粉状颗粒,从而致使其粉化率升高。

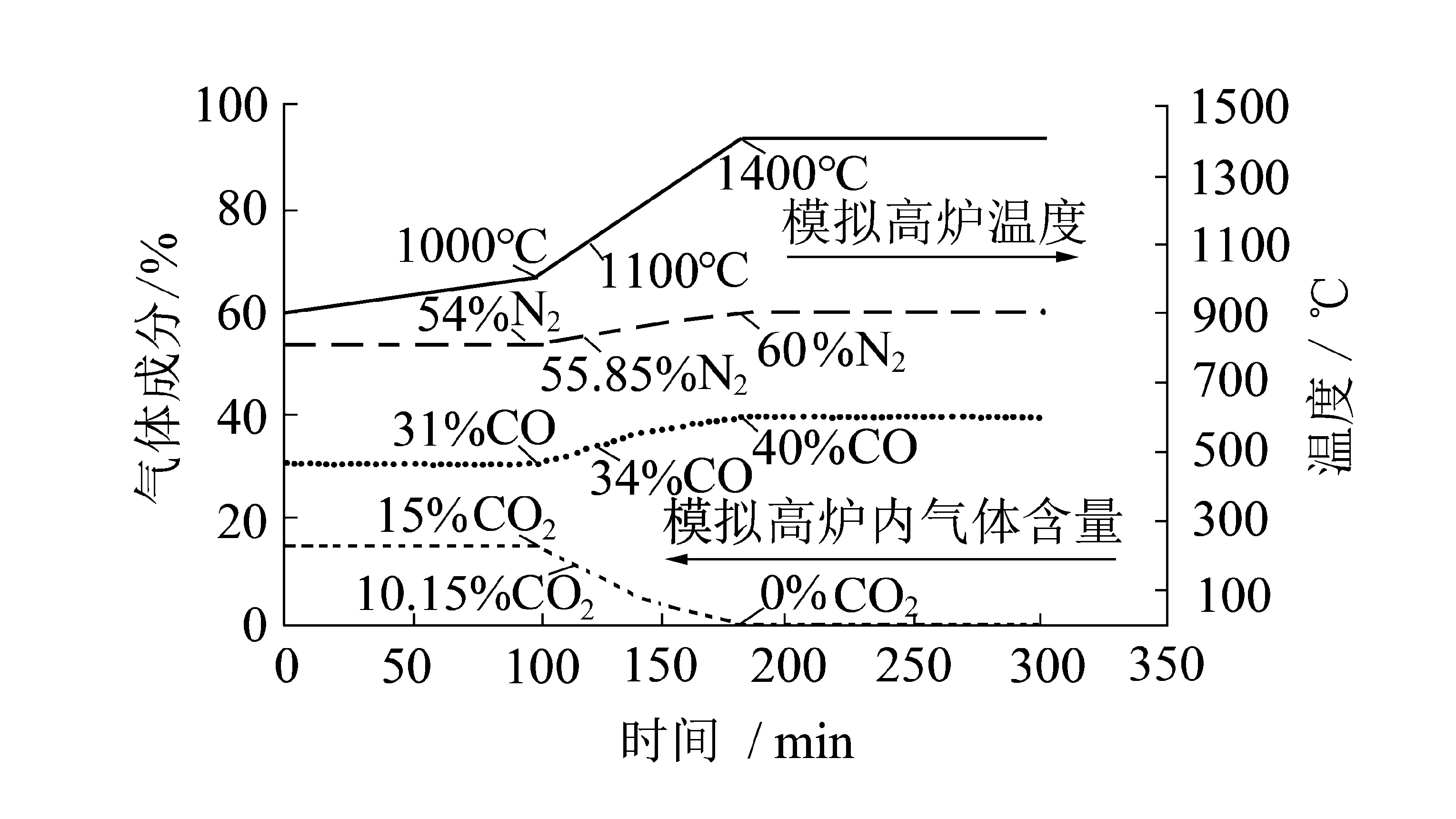

XING等[20-22]在焦炭CSR和CRI接近的情况下对不同配煤结构的焦炭进行研究,模拟高炉热储备区的温度(900~1 400 ℃)和气氛,其试验条件如图1所示,并在温度2 000 ℃时进行热处理,发现配入高变质程度煤的焦炭双反射率下降更多,煤阶越高则配合煤的最大流动度越低、其微观强度下降越严重。

图1 模拟高炉气氛和温度试验条件[20-22]Fig.1 Atmosphere and temperature test conditions simulation of blast furnace[20-22]

吴铿等[23]认为焦炭在高炉内的劣化受到焦炭冷强度、焦炭反应后强度以及焦炭结构等多种因素的影响。其中,焦炭结构在高炉中所担当的角色发生变化时,焦炭的各向同性结构优先气化,致使焦炭的基质强度产生较大程度的恶化。在炉腹、回旋区和炉缸的高温区,焦炭的各向同性结构石墨化程度较小,而高石墨化度导致焦炭的耐磨强度变差。为达炉缸内的铁水渗碳,所有种类的焦炭石墨化度最终均将足够高。

近年来,鞍山热能研究院针对高炉高效低耗冶炼开展系列工作,从单种煤的分子结构、煤岩特征、煤焦转化过程和反应过程等层面出发,深入研究焦炭的基质强度、块度以及块度保持能力等影响因素,由此形成一系列面向钢铁企业不同容积高炉焦炭质量与煤质的研究成果,即在模拟高炉冶炼条件下开发新的焦炭高温溶损特性及反应后性能评价方法。徐秀丽等[24]利用傅里叶红外结合分峰拟合数据处理方法,对煤热解过程中分子官能团结构的变化进行研究,并提出热解过程中稳定的官能团结构。孟庆波等[25]论述炼焦煤的煤岩相组成并据此展开配煤研究工作,指出配煤炼焦不仅是改善焦炭微观炭基质和孔隙结构的有效手段,同时还可改善焦炭的高温性能。刘国斌等[26]利用鞍山热能院“炼焦原料应用性分类和综合质量评价及其指导配煤方法”专利技术对淮南矿区煤炭资源进行综合评价和性能开发,并提出针对淮南矿区煤种有效提高焦炭机械强度及改善热性能的方法。此外,基于捣固焦与顶装焦的差异而构建不同容积高炉焦炭质量评价体系以及配煤结构,突破以往测定焦炭恒失重25%或20%的反应后强度即CSR25或CSR20的评价方法,充分考虑焦炭块度和基质强度对高炉冶炼的影响、高温石墨化过程对焦炭溶损特性和燃烧特性的影响,并与煤质研究、配煤技术相结合,从高炉用焦本质质量要求出发进行煤质评价和配煤研究,从而形成煤-炼焦配煤-高炉用焦炭全流程优化技术。

4 结 论

(1) 焦炭质量的高低应以能否满足高炉高效低耗冶炼为评价的依据,目前采用的焦炭质量指标虽能在大部分情况下评价其质量,但各指标与高炉的冶炼关系不明显,甚至出现“异常现象”,即焦炭现有指标体系和评价方法尚有不足之处。

(2) 基于不同容积高炉高效低耗冶炼需求须研究焦炭在高炉内不同部位的劣化行为及其高温特性和显微结构的变化,对焦炭的反应性、反应后强度、平均粒度和粒度保持能力、高效的燃烧特性以及显微结构等各个因素进行分析,并结合高炉内焦炭质量的劣化程度以确定适合大中型高炉高效低耗冶炼的焦炭质量的标准。

(3) 焦炭是高炉冶炼的重要原燃料之一,支撑料柱的作用却无法替代,应加强焦炭反应后粒度变化的研究工作。

(4) 加强焦炭质量研究,建议建立焦炭质量评价新体系以及开发能便捷评价焦炭本质质量的方法,以期为炼铁和炼焦生产提供指导。