直流电机切向式转子充磁性能及其检测装置探究

王庆凯 李佳毅 张 玉 陈东锁

(珠海凯邦电机制造有限公司 珠海 519110)

引言

由于本文从设计理论分析、工艺制造技术研究,对转子切向式、径向式转子磁路结构,进行从设计建模、充磁工艺的性能优劣势、及其检测磁极方法的原理以及实验生产实施进行研究。目的是在不增加成本情况下,使得整机性能提升,达到能效升级。

1 切向转子充磁性能研究

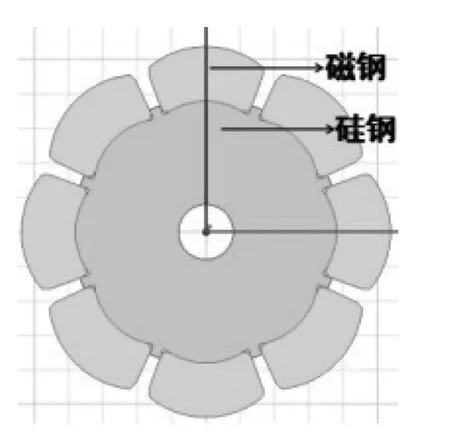

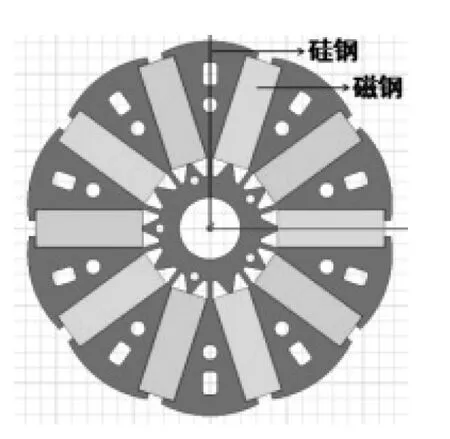

根据能效需求升级,家电用直流电机结构由转子结构径向式8极结构如图1所示,升级转子结构切向式10极磁路结构如图2。径向式转子具有漏磁系数较切向式结构小特点。切向式结构中永磁体磁钢并联作用,有两个永磁体截面对气隙提供每极磁通,可提高气隙磁密,在极数增多时更为突出,适用于性能需求更高的应用整机环境。

图1 径向式转子磁路结构

图2 切向式转子磁路结构

1.1 切向转子结构充磁磁路建模分析

通过对切向转子结构后充磁建模分析。对应充磁磁力线对转子磁钢切面有充磁角度,使得充磁能力到磁钢表面垂直方向充磁能量有一定下降,以及磁钢夹角底部局部饱和导致磁钢底部,磁场角度和底部饱和均会影响永磁体磁性能强弱,如图3所示。因铁心磁场局部饱和,永磁体表面充磁能量降低,所以后充磁方案,会导致转子整体性能下降,进而影响电机整机性能提升,因此展开对转子先、后充磁对比研究。

图3 切向转子后充磁磁场分布

1.2 切向式与径向式转子充磁饱和度对比

先充磁方案为将磁钢在插入转子铁心前,就已经将磁钢充好磁,将带磁的磁钢再直接放入铁心形成转子磁场。后充磁方案为将不带磁的永磁体磁钢放入铁心后,再利用充磁设备进行整体充磁,实现转子形成磁场。

对比不同转子结构采用后充磁对性能影响,以此验证切向转子的后充磁方案,对应转子性能理论分析影响一致。同时排除充磁电压影响,经测试对比确定对应不同转子结构最优充磁电压。

1.3 径向式转子结构充磁方式确认

通过对径向式转子结构理论建模与实验研究分析,确立了后充磁会使转子磁性能下降,因此为满足直流电机能效提升应用需求,确立了先充磁方案,用以满足电机性能提升,但先充磁涉及磁极带磁入铁心防插反质量问题,因此研究适用于切向转子先充磁检测装置,同步保障生产质量。

表1 切向式转子结构充磁性能对比

表2 径向式转子结构充磁性能对比

2 切向转子检测原理研究及应用实施

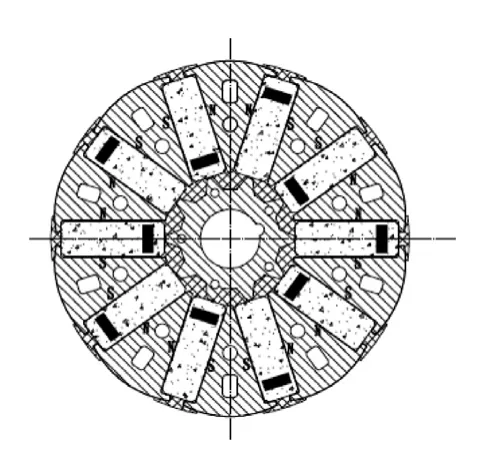

经上述对比分析研究,直接充磁后在将带磁的磁钢插入转子铁心,形成的转子磁场强度高于后充磁性能,先充磁磁钢插入转子铁心按下,如图示4所示,永磁体依次放入转子铁心,形成最大转子磁动势磁场,从操作上为避免人为或机器失步造成磁极插反,导致磁场性能抵消降低合成磁场强度,因此本文也重点对带磁永磁体,入铁心形成的磁极正确防反检测装置及原理进行研究、提出方案,并给予解决实施。

图4 切向转子结构

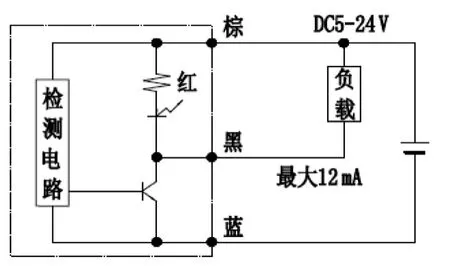

2.1 磁性开关原理分析

磁性接近开关工作原理是根据霍尔效应、传感器等,利用按磁场极性进行检测,标配的检测磁极是N/S(霍尔开关的检测原理主要是针对带磁性的物件靠近产生产状态变化,当霍尔开关上面的元件因为磁性物体靠近就会产生霍尔效应,是开关内部的电路状态产生变化,达到控制开关通电的状态,如图5所示。

图5 磁性接近开关电路图

磁性物体接近开关或者是远离开关,霍尔开关都会显示成为一种固定的状态,可以根据实际的情况去使用定开关状态;磁性大小不同的物体可以决定开关的灵敏度,同时可以通过改变供电的电压来控制磁性物体的距离和灵敏度曲线。

2.2 磁性接近开关与磁体(磁铁)的组合分析

通过对磁体磁力线分布的规律与磁性接近开关的组合,如图6所示,在磁铁S极形成的动作曲线(例如:3mT的等磁感应线)接近于圆形或椭圆形。如果磁性接近开关进入动作曲线内的ON区域,霍尔元件ON。接近开关的靠近方向没有限制。当磁铁增大时,动作曲线也变大。即使是相同的磁铁,也会在3 mT的动作曲线外周出现2mT的大幅度隆起的动作曲线,1mT则扩展为更大的圆。即使是很小的磁体,也可以轻松获得合适的检测距离。此外,适当大小的磁铁与高灵敏度(1mT)的小型接近开关组合,可以获得更大的检测距离。

图6 磁性接近开关与磁体(磁铁)的组合

而且无论从哪个方向都可以相对圆形的动作曲线垂直接近,因此,检测时即使有晃动,也可以高精度稳地进行磁体检测。

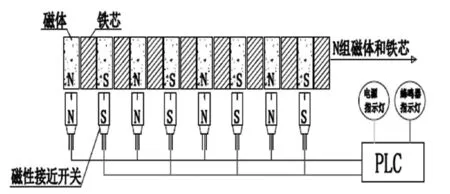

2.3 极性检测的工作原理

通过切向转子的结构和磁性接近开关的工作理以及磁性接近开关与磁体的组合图分析,设计出一种切向转子极性检测装置如图7所示,此装置根据转子本身磁体数量,确定磁性接近开关(N/S极)的数量,并错位均布,不同极性的磁性接近开关(N/S极)分别串联后,再接入PLC,磁体的极性与极性接近开关极性一一对应。从切向转子结构可知其每瓣铁心上的磁力是两片磁体所发出的磁感应线,当出漏装或装反磁体时,减弱或抵消一部分磁感应线,导致转子铁心上的磁感应线不均匀,磁性接近开关就无法识标到磁感应线,通过PLC数据处理,传输至蜂鸣器指示灯报警提示,从而有效精准检测极性不良异常。提升产品质量。

图7 极性检测装置展开图

3 结论

本文针对家电能效升级节能应用需求,行业能效提升为背景,技术方案上升级切向转子,同时对先、后充磁进行了理论建模极实验研究,经对比,提出先充磁方案对转子性能进行进步提升,性能提升约5 %。

同时研究重点解决了先充磁,带磁磁体入转子铁心,防止磁极插错、插反、漏插的检测装置,研究了磁极检测原理,解决磁体带磁装配生产制造插错问题,经验证批量应用无插反质量问题,在提升电机性能的同时,经对比使用磁极检测装置与未使用磁极装置质量数据,不良率下降5 320 ppm。进一步的保障了生产制造质量。