三效浓缩器设备与MVR浓缩器设备的能耗对比分析

周友华 王谷洪 赵海金 李声亮

摘要:设备能耗问题是中药制药企业的永恒话题,提取车间是制药企业的能耗大户,而浓缩工序又是提取车间的能耗大户,可见浓缩器设备选型对节能降耗的重要性。随着新设备、新技术的升级迭代,浓缩器正朝着更加节能、易操作的方向发展。现针对广泛应用的三效浓缩器设备及MVR浓缩器设备,从使用过程中的节能性、选型区别等角度出发进行调研分析,可供相关人士参考。

关键词:三效浓缩器设备;MVR浓缩器设备;能耗对比

中图分类号:TQ461 文献标志码:A 文章编号:1671-0797(2022)02-0046-04

DOI:10.19514/j.cnki.cn32-1628/tm.2022.02.013

0 引言

蒸发浓缩是许多中药制剂生产的重要环节,浓缩器设备所需消耗的蒸汽普遍占企业蒸汽总用量的60%以上,因此选择适合的浓缩器设备是减少蒸汽用量事半功倍的做法。采用先进的浓缩器设备,可在生产过程中降低蒸汽消耗,提高企业产品的竞争力,减少企业的碳排放,为实现碳达峰、碳中和目标做出贡献。

如何选用先进的浓缩器设备来达到节约能源的目的,是目前制药企业需要面对的问题,笔者从广泛应用的三效浓缩器设备及MVR浓缩器设备工作原理及实际应用情况出发,对此进行了分析,可供相关人士参考。

1 三效浓缩器设备特点

三效浓缩器设备(图1)主要由相互连通的3个列管式加热器、3个分离室、循环管、冷凝器、集液罐及其他附属设备组成。

工作时,一效加热器壳程通入生蒸汽,管程注入原料液,通过列管式加热器进行热交换,原料液受热蒸发后产生的二次蒸汽在分离室进行分离,分离出来的二次蒸汽进入第二效列管加热器作为加热蒸汽,浓缩液通过第一效分离室管道与第二效加热室连接,浓缩液在二效加热室进一步浓缩。第二效分离出来的二次蒸汽进入第三效加熱器进一步浓缩,第三效分离室产生的二次蒸汽则全部送入冷凝器内进行冷凝。

虽然三效浓缩器第二效、第三效使用前一效的二次蒸汽作为热源,一定程度上节约了生蒸汽,但第一效依然需要使用生蒸汽,并且第三效出来的二次蒸汽需要使用冷凝水进行冷凝,从而造成了一定的热能浪费。

第一效的温度要求越高,对生蒸汽压力、真空度、控制等的要求也就越高,带来的节能的边际效应就会下降。同时,三效浓缩器的手动操作控制比较困难,需要相应的人力频繁地观察物料液位和调节各阀门的流量,存在对操作工的要求较高,且需要频繁巡视,劳动强度较大等问题。目前,市场上多数采用PLC控制代替人工手动操作,以简化操作过程,降低人工成本,提高产品质量。因此,在中药浓缩领域,常采用自动控制型三效浓缩器设备进行生产。

笔者在长期生产实践过程中得出以下浓缩器节能经验:蒸发原料液1 t水,单效浓缩器需要1.17 t蒸汽,双效浓缩器需要0.6 t蒸汽,三效浓缩器需要0.4 t蒸汽。

2 MVR浓缩器设备特点

MVR是蒸汽机械再压缩技术(mechanical vapor recompression)的简称,它是重新利用自身产生的二次蒸汽的热能,从而减少对外界蒸汽需求的一项节能技术。MVR浓缩器将低温蒸汽用压缩机进行压缩,使其温度、压力提高,热焓值增加,然后进入换热器,从而充分利用蒸汽的潜热。除刚启动外,整个蒸发过程中无须生蒸汽,从蒸发器出来的二次蒸汽,经压缩机压缩送到蒸发器的加热室当作加热蒸汽使用,使药液维持沸腾状态,而加热蒸汽本身则冷凝成水。MVR浓缩器充分利用了二次蒸汽回收潜热,提高了热效率,同时还省去了二次蒸汽冷却水系统,节约了冷却水。

基于MVR技术的经济性,笔者所在公司已成功引入多台MVR浓缩器设备,在实际生产运行过程中积累了一定的经验,为MVR技术的推广应用提供了案例支撑。

3 MVR浓缩器设备关键工序节能分析

下面以某生产基地MVR浓缩器设备设计选型的实际应用经验为例,简述MVR关键工序节能应用情况,让读者能更加清晰地了解MVR节能的技术特点。

案例运行工况:MVR浓缩器系统设计蒸发温度在70~80 ℃,收膏密度1.15 g/mL,粘度≤0.05 Pa·s(50 cP)。

进料及预热工序:原料→一级冷凝水预热→二级生蒸汽预热→蒸发系统。

25 ℃原液进入到一级预热器,与系统产生的冷凝水进行换热,预热到63 ℃后,进入二级预热器由生蒸汽预热,使物料温度高于系统蒸发温度(80 ℃)。预热到82 ℃,生蒸汽耗量为150 kg/h。预热后的原液直接送入升膜蒸发器中进行蒸发浓缩。该步骤能耗主要为150 kg/h生蒸汽,远低于三效浓缩器所需蒸汽用量。

蒸发工序:预热后物料→升膜蒸发浓缩系统。

升膜蒸发器实质是一个单管程直立安装的固定管式热交换器。升膜蒸发器的加热室由数根垂直长管组成,通常加热管径为25~50 mm,管长与管径之比为50~100。被加热介质走管程,热介质或蒸汽走壳程。原料液预热后由蒸发器底部进入加热器管内,加热蒸汽在管外冷凝。当原料液受热后沸腾汽化,生成二次蒸汽在管内高速上升,带动料液沿管内壁成膜状向上流动,并不断蒸发汽化,加速流动,气液混合物进入分离器后分离,浓缩后的完成液由分离器底部放出。升膜蒸发器正常操作的关键是让液体物料在管壁上形成连续不断的液膜。

预热后的物料从蒸发器的底部进入MVR升膜蒸发器,料液进入加热管后,受热沸腾迅速汽化;蒸汽在管内迅速上升,料液受到高速上升蒸汽的带动,沿管壁形成膜状上升,并继续蒸发。产生的蒸汽与液相共同进入蒸发器的分离室,气液充分分离,低温蒸汽经压缩机压缩,温度、压力提高,热焓增加,然后进入蒸发器冷凝,以充分利用蒸汽的潜热,液相则由分离室排出。经升膜蒸发器浓缩后的物料浓度增高,直至循环蒸发至指定浓度。

MVR升膜蒸发器,蒸发温度80 ℃;二次蒸汽自蒸发分离器进入压缩机,经增压升温至88 ℃,返回到蒸发器壳程作为热源继续换热,换热后二次蒸汽凝结成冷凝水进入冷凝水罐。基于MVR技术特点,该步骤中分离室相较于三效浓缩器更大,二次蒸汽采用压缩机压缩后热焓更高,换热效果更好,这是三效浓缩器所不具备的优势。

冷凝水:由蒸发器壳程进入冷凝水罐,由冷凝水泵输送经过一级预热器与原液换热后,进一步提高进料温度。该步骤使二次蒸汽冷凝水与原液进一步换热,摄取冷凝水最后的热能。相较于三效浓缩器二次蒸汽需采用冷却水换热,MVR浓缩器设备减少了冷却水的消耗。

离心压缩机:压缩机是MVR浓缩器设备的核心部件,为了降低能耗,保证设备的连续稳定运行,笔者公司采用了高速直驅蒸汽压缩机(图2)。

高速直驱蒸汽压缩机主要结构包括油站、高速电机、压缩机头、蓄能器等。其电机轴与高速叶轮采用直连形式,高速叶轮为整体铣削加工而成。高速直驱蒸汽压缩机转速范围为5 000~30 000 r/min,温升范围为8~24 ℃,功率范围为10 kW~1 MW。

高速直驱蒸汽压缩机具备如下特点:(1)在能耗方面,该压缩机能耗损失一般比齿轮增速蒸汽压缩机低5%~10%;(2)在整体布局方面,该压缩机体积小、重量轻,便于安装维护,其体积约为齿轮增速蒸汽压缩机的2/3,重量约为齿轮增速蒸汽压缩机的1/2;(3)在部件配置方面,该压缩机省去了齿轮箱,部件少,加工周期短,结构简单,故障率低。总之,选用较好的压缩机可延长MVR设备使用寿命。

4 三效浓缩器设备与MVR浓缩器设备能耗对比分析

笔者总结了3 t/h蒸发水量的浓缩工艺实际应用过程中的经验,对三效浓缩器设备与MVR浓缩器设备投资性价比进行了对比分析。

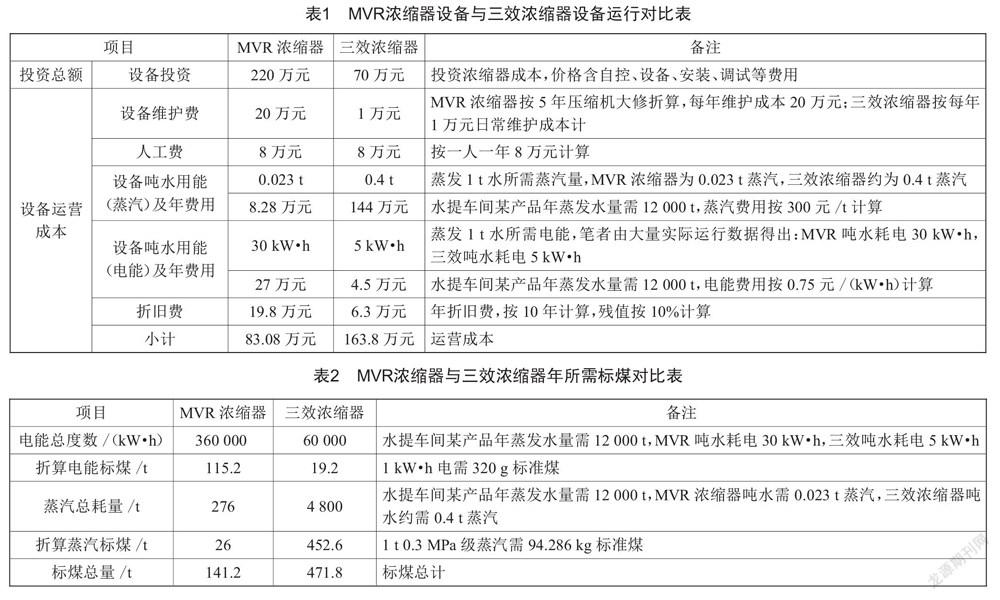

水提车间某产品年蒸发水量需12 000 t,分析结果如表1所示。

由表1可以看出,使用MVR浓缩器设备每年的总能耗成本费用比三效浓缩器设备低80.72万元。采用静态投资分析计算,MVR浓缩器设备对比三效浓缩器设备投资成本回收期为:(220-70)/80.72≈1.86年。

通过对比可以看出,MVR浓缩器设备初期投资费用偏高,如果是国外产品价位会更高,初期投入总成本就会大幅上涨。从初期投资方面来说,三效浓缩器价格低于MVR浓缩器。

根据蒸发量测算年标准煤耗量,分析结果如表2所示。

相比于三效浓缩器设备,使用MVR浓缩器设备每年可节约标煤330.6 t,节约了70%的标准煤消耗。

5 三效浓缩器与MVR浓缩器在中药提取液浓缩中的应用

通过以上分析,可得出MVR浓缩器设备节能减排效果显著,目前已在中药制药行业逐步进行推广使用,但因MVR浓缩器本身技术特点对来料要求较高,限制了其广泛应用。

三效浓缩器设备对于物料水质要求没有MVR浓缩器设备高,是因为MVR浓缩器设备采用蒸汽压缩机的缘故。物料中进水的物质成分、浓度、处理量和蒸发量决定了使用MVR技术蒸汽压缩机的选型、蒸发面积的大小、换热器材质、设备投资成本等等;另外,物料的特性决定了MVR浓缩器核心设备蒸汽压缩机是否可以正常工作,若二次蒸汽物料中含有较高的杂质吸附于压缩机叶轮上,极易造成压缩机损坏,从而限制了MVR浓缩器在中药制药行业的广泛应用。

三效浓缩器可很好地兼容绝大部分中药材提取液浓缩需求,对于中药材药液成分复杂、浓缩比重高等要求均可轻松应对。同时,相较于MVR浓缩器设备,三效浓缩器设备因其结构特点,药液最小循环量显著减少。在中药制药行业,对于量少、品种多、成分复杂、比重要求高的中药提取液浓缩过程具有明显的应用优势。

6 结语

综上,通过分析三效浓缩器设备与MVR浓缩器设备的特点、能耗对比、应用场景可知,使用MVR浓缩器设备回收年限短,运行成本低,节能效果明显,充分利用了二次蒸汽,能耗大幅度降低,能减少企业碳排放,有利于实现碳达峰、碳中和目标。三效浓缩器设备应用在量少、品种多、成分复杂、比重要求高的中药提取液浓缩过程中具有明显优势。因此,企业在选型时,需要充分根据自身的实际情况、水质和物料特点以及设备投资情况、节能要求等一系列综合因素考量,选择更适合的产品。

收稿日期:2021-09-24

作者简介:周友华(1981—),男,江西永新人,工程师,从事制药设备工程技改工作。