脉冲喷吹类袋式除尘器常见问题及优化措施分析

汤云禄,谢朋飞,白永岐,庄丽丽,王作家

(迁安中化煤化工有限责任公司,河北 唐山 064400)

脉冲喷吹类袋式除尘器具有除尘效率高、排放浓度低及运行稳定等特点,在冶金、机械、化工、建材、电力及其他轻工行业有广泛的应用。随着超低排放工作的持续推进,如何优化传统的脉冲喷吹类袋式除尘器已成为行业关注与研究的热点。本文主要就脉冲喷吹类袋式除尘器的相关问题进行分析总结,以期为企业的生产顺行和节能降耗提供参考。

1 主要结构与工作原理

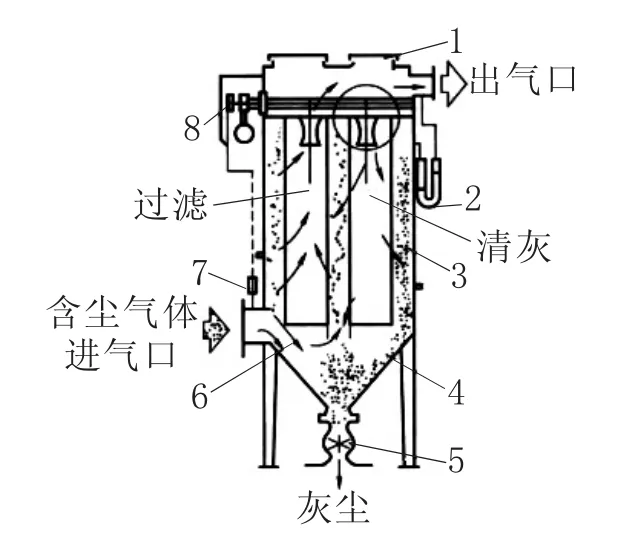

脉冲喷吹类袋式除尘器主要由进气口、袋式过滤室、箱体、滤袋及笼骨、净气室、脉冲喷吹装置、灰斗及输灰装置、风道等组成,其主要结构如图1 所示。

图1 脉冲喷吹类袋式除尘器结构原理图

含尘气体由进气口进入袋式过滤室,大颗粒落入其下部灰斗,细小粉尘则随气流通过滤袋,经滤袋过滤进入净气室后由出气口排出。随着过滤的进行,除尘器阻力逐渐升高,通过脉冲喷吹装置对滤袋进行反吹清灰后,降低运行阻力。清灰由控制仪定期依次进行,触发各电磁阀,开启脉冲阀,使压缩空气由反吹管孔眼喷出,再通过文氏导流管诱导5~8 倍于喷吹压缩空气的二次风进入除尘器滤袋,使滤袋在瞬间急剧膨胀,并伴随着气流的反向作用,抖落滤袋附着的粉尘,使运行阻力下降。文氏导流管大大提高了脉冲喷吹强度与效果,降低了压缩空气的用量,节省了能源[1]。

经过长期的技术改造、不断升级后,新型高效袋式除尘器结合了分室反吹和脉冲清灰的特点,克服了普通分室反吹强度不足和一般脉冲清灰粉尘再附着的缺点,而且加长了滤袋(长袋式除尘器的滤袋长度一般都在5.5 m 以上),节约占地面积的同时,降低了过滤风速,延长了滤袋的使用寿命。

2 不同应用场所除尘器的选择

在实际使用中,应根据不同的使用条件与主要性能选择匹配的除尘器类型,以达到理想的使用效果。JB/T 8532—2008《脉冲喷吹类袋式除尘器》对脉冲喷吹类袋式除尘器的使用条件与主要性能做了详细描 述,见表1。

表1 脉冲喷吹类袋式除尘器的使用条件与主要性能

以不同的除尘器入口气体温度选择不同的滤袋滤料为例:一般情况下,在处理入口气体温度低于130 ℃的常温烟气时,要求滤料具有耐酸性和耐久性的情况下,通常选用材质为涤纶绒布和涤纶针刺毡的常温滤料;在处理130 ℃~250 ℃的高温烟气时,采用对应的耐高温材质的滤料;在特殊条件的应用场所,处理高于250 ℃的高温烟气时,根据实际需求选用石墨化玻璃丝布材质或碳素纤维/ 金属纤维等特殊材质的滤料。

3 常见问题及优化方式

3.1 除尘滤袋反吹效果差

反吹管喷出的压缩空气具有很高的速度,其能量主要以动压的形式存在。由于动压只作用于气流前进的方向,因而对位于垂直方向的滤袋侧壁不起作用,采用文氏导流管诱导大量喷吹压缩空气的二次风瞬间进入除尘器滤袋,使滤袋急剧膨胀时才能促进滤筒的清灰。文氏导流管中间口径较小,因此要求压缩空气反吹管吹入口中心必须对准文氏导流管中心,如两者中心不对正,反吹气流不能吹入滤袋或部分吹入滤袋,会导致此反吹管对应的滤袋长期得不到有效反吹,清灰效果差,形成“糊袋”。相比之下,反吹效果好的滤袋,进风量与进风速度均增大,使用负荷增加,使用寿命会缩短。反吹管安装或运行时错位,吹入口偏斜,都会造成清灰效果不佳。优化方式:反吹管安装后,调整反吹管入口中心与文氏导流管中心并固定好位置,定期检查、测量反吹管入口中心与文氏导流管中心对正情况,确保反吹口正对滤袋口中心,使反吹均匀、有效。

3.2 除尘器运行耗电量大

除尘器耗电量高主要有两个因素:各除尘点的吸力调配过大,超过了实际使用吸力,造成过度消耗;布袋板结、“糊袋”、使用周期过长等造成除尘器运行压差高。以500 kW 除尘器风机电机为例,两种工况下运行压差对耗电量的影响见表2。

表2 500 kW 除尘器风机电机两种工况的运行压差与耗电量对比

由表2 可以看出,除尘器压差增加1 000 Pa 后,小时耗电量增加了66.02 kWh,增加27.08%。因此降低除尘器运行压差是降低耗电量的重要途径。优化方式:根据使用情况,调配出适用的除尘器入口吸力;采用变频调节电机,随生产工况高低负荷的变化,增减除尘器电机运行频率;监控除尘器压差,定期检查更换滤袋,维持运行压差稳定。从除尘器使用情况来看,除尘器运行过程中,阻力逐渐增大,压差增加,除尘器运行能耗增加,除尘效果变差。如只更换少数若干条滤袋,新滤袋阻力小,进风量与进风速度增大,更容易造成滤袋超负荷使用。因此,定期整仓室更换滤袋是科学合理的更换方式。对于环保管控严格、安装了烟气在线监测系统(CEMS 系统)的除尘器,如个别滤袋破损,极易造成颗粒物数据升高甚至超标,需要尽快查找漏点后立即更换。

3.3 冲刷磨损

硬度高、磨损性强的粉尘对除尘滤袋本身及除尘器管道、弯头及箱体冲刷磨损严重。优化方式:通常采用降低含尘气体流速的方法降低磨损,即加长滤袋或者使用褶皱滤袋增加滤袋本身的过滤面积,含尘气体流速降低,冲刷磨损降低。还可在冲刷磨损频率高,损坏较大的管道、弯头及箱体重点部位增加耐磨喷涂或使用耐磨材料,减小磨损带来的损坏。

3.4 长滤袋摆动

为节省建设投资,传统除尘器多采用长滤袋来增加空间高度以节约占地面积。长滤袋的缺点在于:滤袋只在上方袋口处与花板固定,受到进风气流的影响,滤袋越长,底部摆动幅度越大。摆动造成滤袋与滤袋之间、滤袋与周边箱体侧壁之间碰撞摩擦,引起滤袋磨损损坏,减短了使用寿命。优化方式:为解决摆动问题,可在滤袋长度不变的基础上,对花板进行改造,增加花板上各滤袋之间间距,减少碰撞摩擦。此外,还可以在灰仓进风口安装挡风板,避免气流直吹布袋造成摆动幅度增加。

3.5 除尘器灰斗料位计不准确

灰斗一般设置高低两个料位计,高料位报警时,该仓室排灰阀启动,低料位报警时,排灰阀自动停止,由此往返循环卸灰。除尘器灰斗料位计的准确性至关重要:如料位过高,箱体内进风流动空间减小,流速增大,当灰斗内积灰高度达到或接近进风口时,进风携带积灰冲刷滤袋,造成滤袋受损;如灰斗内物料卸空,则会失去物料的密封作用,除尘器内负压会将卸料阀下部空气吸入,降低除尘吸风口的吸力,影响除尘效果。优化方式:传统除尘器大多采用射频导纳料位计,存在粘连灰斗内物料后误报警的缺点,采用阻旋式料位计可以提高料位测量的准确性。

3.6 除尘器进风方式选择

除尘器进风通过风道进入滤袋室多采用从滤袋室的一侧进入,进气速度快,直接冲刷滤袋,造成滤袋易磨损。通过改变进风方式,由灰斗的单侧进风改为灰斗双侧进风,可减小风速;在进气风道增加挡风板(其示意图见图2),合理布风,通过改变气流方向,使进风不直接作用于滤袋上,可减缓高速含尘气体对滤袋的冲刷损坏。

图2 挡风板示意图

3.7 除尘器灰斗排灰阀下料不畅

除尘器灰斗排灰阀下料不畅,多为异物堵塞或湿物料堆积所致。异物由各吸尘口吸入除尘器,在排灰阀处卡住,造成卸料困难。通过在吸风口加装网格栅,异物被过滤在网格栅处,可有效避免除尘系统堵塞。湿物料堆积则有多种原因:生产工艺过程中物料水分大;雨水积在除尘器顶盖周边,顶盖密封不严,雨水被吸入除尘器内部;除尘器灰斗侧壁有漏点、检修孔密封不严等造成雨水被吸入灰斗内。这些原因造成干物料受潮,进而影响下灰及输灰系统正常运行。潮湿物料还会造成除尘器滤袋“糊袋”现象,引起除尘器滤袋板结甚至腐蚀和除尘器整体压差过高。优化方式:采用防水防腐蚀材质滤布及加强反吹频次;箱体采用气密性设计,运用密封性优良的密封材料;投用前对除尘器进行整体密封检查,防止雨水进入系统。

3.8 反吹离线阀阀板关闭不严密

离线阀采用“上提式”提升阀的除尘器正常运行时,离线阀大盖向下动作为打开;反吹时,向上运动关闭。由于关闭时动作方向与除尘器气流方向相反,关闭阻力大,密封不严导致反吹效果差,除尘运行阻力增加。另外,在单仓更换滤袋等检修时,需要隔断该仓室与除尘系统联系,如果离线阀大盖不严密,会造成该仓室粉尘等杂物进入除尘系统,对正常运行的除尘器造成不良影响。优化方式:可采用“下压式”离线阀替代“上提式”离线阀,关闭时动作方向与除尘器气流方向相同,密封效果好。此外,离线阀阀板周边密封盘根应定期检查、修复调整,以保证密封效果。

3.9 除尘器输灰系统选择

除尘器输灰的传统形式为机械输灰,通过刮板机与斗提机将物料输送至灰斗,主要缺点在于相关设备数量多、电能损耗大,建设成本与运行成本高、设备维护工作量大。采用气力输灰系统可有效解决以上问题,气力输灰以价格低廉的压缩空气或氮气(出于安全防爆考虑)为输送载体,设备简单,技术成熟,能耗也大大降低。以10 t/h 输送量的焦粉为例,气力输灰系统每吨焦粉输送电耗仅是机械输灰方式的6.2%左右,每吨焦粉输送气耗约1.6 m3,节能效果明显[2]。

3.10 喷吹压力选择

含尘烟气通过滤料时,尘粒被过滤下来,滤料捕集粗粒粉尘主要靠惯性碰撞作用,捕集细粒粉尘主要靠扩散和筛分作用。滤料的粉尘层也有一定的过滤作用。针对生产工况,宜选用较低的喷吹压力保障粉尘层的完整性,从而有助于降低除尘器的粉尘排放浓度。喷吹压力过低会造成清灰效果差,运行压差过高;喷吹压力过高则会破坏粉尘完整性甚至对滤袋造成损坏。根据行业运行经验及相关研究,0.3 MPa~0.4 MPa的喷吹压力有助于滤料获得较好的清灰效果,降低运行阻力[3]。在实际运行时,应结合除尘器本身的工艺介质、处理能力、滤袋材质及喷吹形式等影响因素选择最佳喷吹压力,以利于除尘器低阻高效运行。

4 结 语

本文对脉冲喷吹类袋式除尘器的主要结构与工作原理进行了阐述;对其在应用场所的选择作了介绍;对脉冲喷吹类袋式除尘器实际运行过程中行业关注度较高的布袋破损问题、节能环保问题、升级改造方式选择问题以及其他常见问题进行了归纳,并针对除尘器选型、反吹管对正中心、进风分配与加装挡风板、重点部位耐磨加固、增加滤袋过滤面积、喷吹压力及输灰方式选择等提出了相应的优化方法。希望本文所述的有关问题的优化方法有利于提升脉冲喷吹类袋式除尘器的实际运行效率,对脉冲喷吹类袋式除尘器的优化改造及完善升级能起到借鉴和帮助作用,为工业企业生产顺行和节能环保提供参考。