可折叠四旋翼无人机力学仿真分析

郭明洋,郝永平,徐九龙

1.沈阳理工大学

如果可折叠四旋翼无人机机臂、关键零部件的强度不足、刚度较大,将影响无人机的正常使用。本文采取HYPERMESH软件和Workbench软件联合仿真的方法分析无人机的结构刚度和强度。最终分析结果表明,本文提出的可折叠四旋翼无人机的结构刚度和强度均满足无人机正常使用的要求。

可折叠四旋翼无人机具有良好的气动布局,飞行稳定,容易控制,结构更加紧凑,安装了自动识别装置和战斗部,可以自动识别和攻击敌机。如今,零部件的设计技术越来越发达,计算机辅助设计技术可以提高零部件设计的可靠性。本文使用三维建模软件对可折叠四旋翼无人机进行建模,再利用有限元软件对所设计的可折叠四旋翼无人机的关键受力零部件进行刚度和强度分析。

本文首先使用HYPERMESH软件对可折叠四旋翼无人机的关键受力零部件进行前处理,主要包含关键受力零部件的网格划分、单元类型定义以及材料选用,再将处理好的有限元模型导入Workbench软件,采用瞬态和稳态两种分析方法,对可折叠四旋翼无人机的关键受力零部件的刚度和强度进行分析。

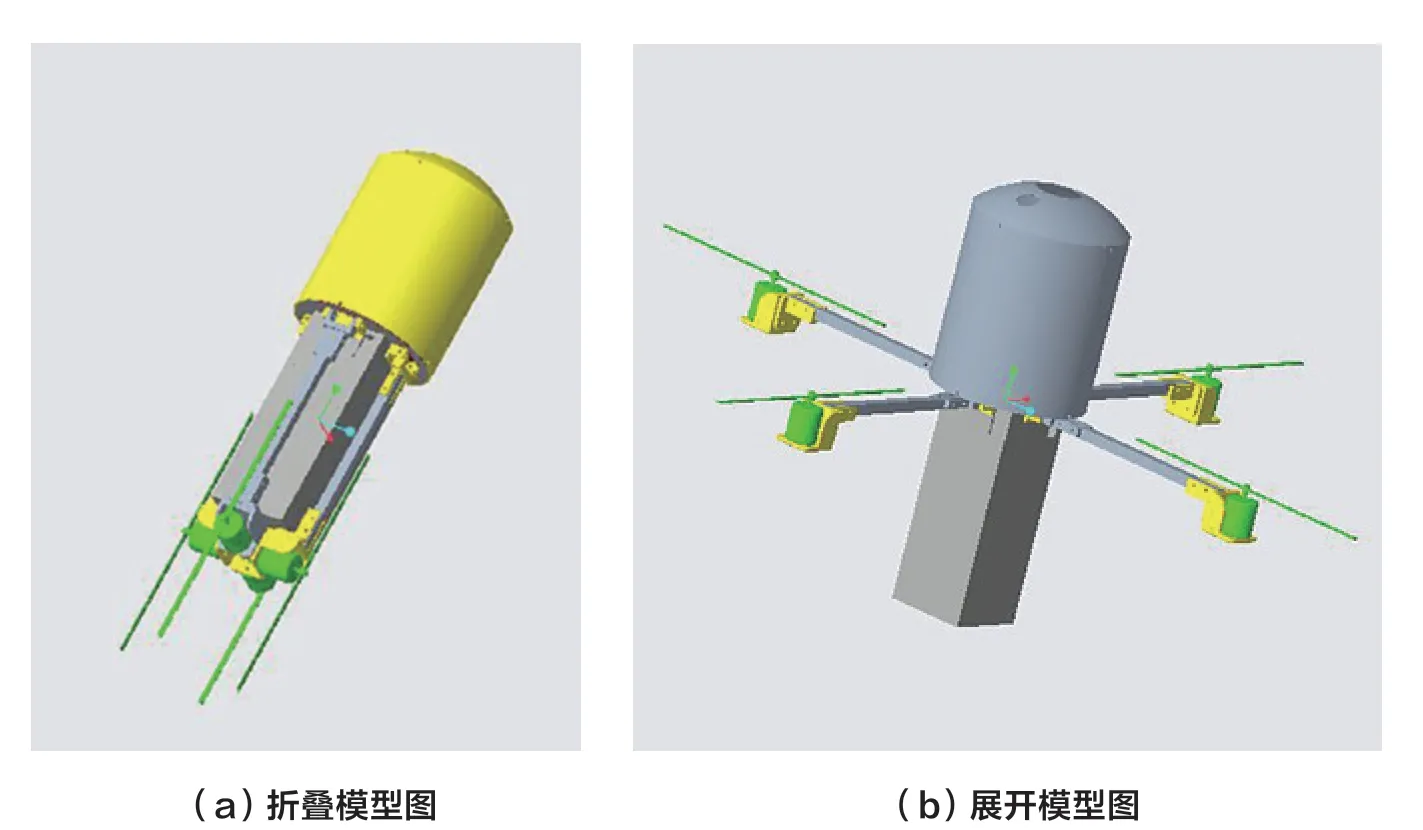

无人机模型图

本文提出的可折叠四旋翼无人机设计要求是,轴距550mm,无人机最大起飞质量2kg。本文使用CREO三维软件对可折叠四旋翼无人机进行三维建模,展开模型图和折叠模型图如图1所示。

图1 可折叠四旋翼无人机三维模型图。

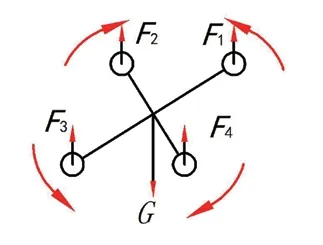

无人机受力分析

该型可折叠四旋翼无人机的受力分析图详见图2。无人机的受力主要包含螺旋桨提供的升力,无人机总重力。

图2 可折叠四旋翼无人机的受力分析图。

在式(1)中,G为无人机总重力(包含无人机整机重力、电池重力和最大任务载荷重力),单位为N;M为无人机最大起飞质量(包含无人机整机质量、电池重力和最大任务载荷质量),单位为kg;g为重力加速度,g=9.8m/s2。

在式(2)中,F升力为螺旋桨提供的总升力,单位为N,F1,F2,F3,F4分别为每副螺旋桨提供的升力。

无人机有限元模型构建

无人机简化模型构建

可折叠四旋翼无人机由多个零部件构成,部分零部件之间由螺栓固定和联结,因此三维软件构建的整机模型有很多小圆孔。如果这些圆孔全部保留,将导致最终网格的质量很差,甚至会导致最终计算结果不收敛。为了避免这种问题,本文将整机模型上不必要的圆孔和非标件上的圆角进行删除,因为不必要的圆角也会影响最终网格的质量。虽然网格无限细化可保证网格的质量,但是这种方法将使网格的数量成倍增加,总计算时间也成倍增加,将大大降低计算效率,浪费大量的时间。

与中间盘相连的机臂和连接件是该型可折叠四旋翼无人机的关键受力零部件。本文使用三维软件CREO将无人机整机模型进行简化,保留关键受力零部件。简化后的无人机模型如图3所示。

图3 可折叠四旋翼无人机简化模型图。

网格处理

本文将无人机简化模型导入HYPERMESH软 件,HYPERMESH软件采取切块的方法逐一划分每个零部件的网格,HYPERMESH软件中的Free edges以及T-connections等命令对所划分的网格进行检查。所有网格均采用六面体结构化网格,既保证了网格质量,也适当减少了网格数量。在零部件的关键受力位置,网格应进行细化处理,而在非关键区域,网格可以画得稀疏一些,这样能降低计算量,提高效率。最终划分完毕的网格如图4所示。

图4 有限元模型的网格划分图。

HYPERMESH软件中的check elems命令检查所划分的网格质量,不合格的网格须要重新划分,直到所划分的网格满足要求为止。整个装配体模型的网格最终全部实现六面体结构化网格。网格单元质量参数检查界面如图5所示。

图5 网格单元质量参数检查界面截图。

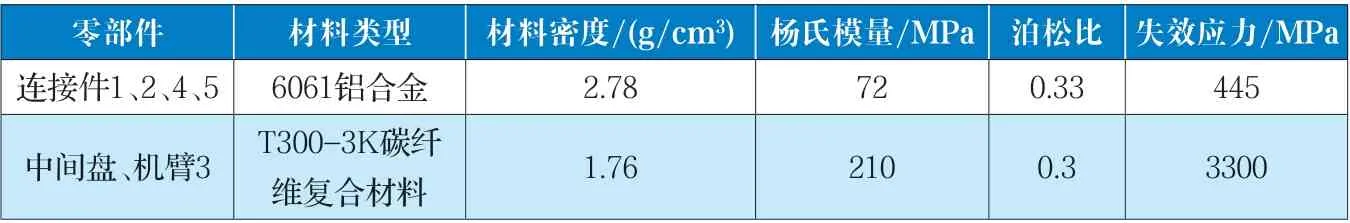

单元类型定义与材料选用

有限元模型中的网格单元均为实体单元,网格均为六面体结构化网格。因此,单元类型选为solid185。各个零部件的材料属性详见表1。

表1 各个零部件的材料属性表。

无人机静力学仿真分析

有限元模型导入

本文将HYPERMESH软件划分好的网格导出为CMD格式,然后用经典有限元软件APDL重新转换网格的格式,再将从APDL软件导出的文件导入Workbench软件,然后将处理好的有限元模型在Workbench软件中进行联合仿真。图6是Workbench软件搭建模块的原理图。

图6 静力学仿真分析的模块搭建原理图。

工况选择

该型无人机静力学仿真分析的工况为,无人机最大起飞质量达到2kg,且飞行状态为空中悬停。由公式(1)可知,无人机总重力为19.6N,根据静力平衡原理可知,每副螺旋桨提供的升力为4.9N。

连接关系选择

在有限元仿真分析中,整个有限元模型采用装配体结构,各个零部件之间相互固定。在Workbench软件分析中,零部件之间所用到的连接关系共有三种,即共节点、固定副以及接触中的绑定。

1.共节点

当两个零部件之间完全没有相互运动趋势时,采用的连接关系为共节点。

2.固定副

当两个零部件之间有相对运动趋势,但不考虑两个零部件连接位置所存在的应力分布关系时,采用的连接关系为固定副。

3.绑定

当两个零部件之间有相对运动趋势,且考虑连接位置所存在的应力分布关系时,采用的连接关系为绑定。

无人机采用装配体结构,各个零部件之间由螺栓联结并固定。虽然零部件之间已经被固定,但仍然有相对运动趋势。本次静力学仿真分析针对该型无人机最大起飞质量达到2kg且飞行状态为空中悬停的工况,研究关键受力零部件的刚度和强度是否满足要求。因此,本文须要考虑连接位置所存在的应力分布关系。结合以上分析,本文最终选用的连接关系为绑定。

边界条件施加和受力分析

当无人机在空中悬停时,机臂受力状态类似于简支梁。所施加的边界条件为,固定约束施加在螺旋桨的旋转中心。此时无人机有限元模型一共有五个受力位置,其中四个受力位置在螺旋桨的旋转中心,且力的方向为竖直向上,力的大小为4.9N;第五个受力位置在中间盘的中心,力的方向为竖直向下,力的大小为19.6N。

结果分析

1.刚度分析

由静力学仿真分析可知,无人机的中间盘产生了最大变形量,最大变形量为0.01196mm。这个变形量对该型无人机整体结构的影响可以忽略不计,并不会影响无人机的飞行控制。

2.强度分析

本文提出的四旋翼无人机含有多个关键受力零部件,其中,连接件1、2、4、5使用了6061铝合金,中间盘以及机臂3为碳纤维复合材料。由相关资料可知,6061铝合金的失效应力为445MPa,T300-3K碳纤维复合材料的失效应力是3000MPa。通常,材料的许用应力为屈服极限的0.5 ~0.6倍,本文选取材料的许用应力为屈服极限的0.5倍,6061铝合金的许用应力为222.5MPa,T300-3K碳纤维复合材料的许用应力为1500MPa。静力学仿真分析结果表明,在有限元模型中,连接件2和机臂3的最大应力值最大,连接件2的最大应力为3.56MPa,远小于6061铝合金的许用应力;机臂3的最大应力为5.2949MPa,远小于T300-3K碳纤维复合材料的许用应力。因此,连接件2和机臂3均满足强度要求。

无人机动力学仿真分析

工况选择与模块搭建

动力学仿真分析的工况为,无人机最大起飞质量达到2kg,且无人机处于起飞状态。基于此,本文分析该型无人机的关键受力零部件是否满足刚度和强度要求。动力学仿真分析所用的分析模型为瞬态动力学模块,仍采用HYPERMESH软件和Workbench软件联合仿真的方法。HYPERMESH软件完成网格划分、单元类型定义以及材料选用。图7是动力学仿真分析的模块搭建原理图。

图7 动力学仿真分析的模块搭建原理图。

连接关系选择

本次分析依然采用与静力学仿真分析一样的连接关系,即接触中的绑定。

边界条件施加

在整个起飞过程中,四个机臂相当于悬臂梁,4副螺旋桨不断增加升力,当总升力等于无人机的总重力时,四旋翼无人机呈现离地升空的趋势。因此,边界条件施加方式是,固定支撑应施加在中间盘上。

受力分析

由工况可知,无人机有限元模型一共有四个受力位置,即螺旋桨的旋转中心,力的方向为竖直向上,力的大小为0 ~4.9N。动力学仿真分析采用斜坡加载的方式,力逐渐增加,力的作用时间为1s。

结果分析

1.刚度分析

由动力学仿真分析可知,连接件5产生了最大变形量,最大变形量为0.1426mm,该变形量对无人机整体结构的影响可以忽略不计。

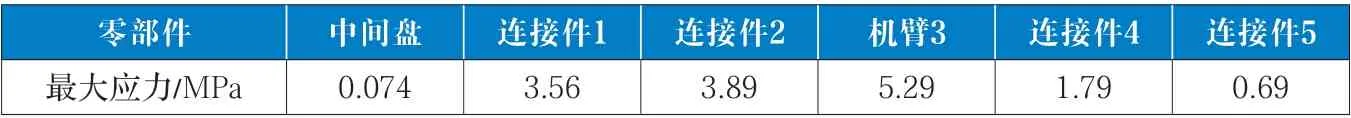

2.强度分析

在无人机有限元模型中,连接件2和机臂3的最大应力值最大,连接件2的最大应力为10.54MPa,远小于6061铝合金的许用应力;机臂3的最大应力是5.05MPa,远小于T300-3K碳纤维复合材料的许用应力,因此连接件2和机臂3均满足强度要求。表3为各个关键受力零部件在无人机起飞过程中受到的最大应力,均小于所用材料的许用应力。因此,在起飞过程中,无人机的关键受力零部件满足强度要求。

表3 动力学仿真分析得到的各个零部件的最大应力。

结论

针对无人机最大起飞质量达到2kg时的空中悬停以及起飞过程两种工况,本文利用HYPERMESH软件和Workbench软件联合仿真的方法,对所设计的可折叠四旋翼无人机的关键受力零部件的刚度和强度进行分析。两种工况的最终分析结果相同,即该型无人机的关键受力零部件满足刚度和强度要求。本文分析为可折叠四旋翼无人机的结构设计提供理论依据,有助于无人机后续开展飞行试验。

表2 静力学仿真分析得到的各个零部件的最大应力。