垂直取向石墨烯包覆泡沫镍复合中间层钎焊C/C 复合材料与Nb 的工艺及性能

朱强,周佳顶,赵天眸,叶茂成,王泽宇,雷玉成

(江苏大学,镇江,212013)

0 序言

碳/碳(C/C)复合材料是指以碳纤维及其织物增强的碳基体复合材料,其密度低、强度高、线膨胀系数低且抗热冲击性能好,是航天发动机喷管的优选结构材料[1].但C/C 复合材料的可加工性差,使得制备大尺寸或复杂结构的C/C 复合材料构件存在较大困难.因此,在实际工程应用中,往往需要将C/C 复合材料构件与铌(Nb)等耐高温金属过渡环结构进行连接.在众多连接方法中,钎焊是一种相对简单、高效的连接方法,已广泛应用于复合材料或陶瓷与金属材料的连接[2-4].但是C/C 复合材料与Nb 的线膨胀系数失配严重,导致焊后接头中存在高残余应力,降低了接头的服役寿命[5].

近年来,采用三维多孔网络结构中间层被报道能够通过提高接头塑韧性或第二相弥散化等方式有效降低接头残余应力、提高接头连接质量[5].在此基础上,Li 等人[6]、Ba 等人[7]和Wang 等人[8]认为这些三维多孔网络结构材料往往拥有较大的比表面积,因此还是向钎缝中均匀引入大量碳纳米材料、碳化物及氧化物等具有优异高温力学性能及低线膨胀系数增强相材料的理想载体.借助三维网络结构材料同步引入异种增强相的方式,能够有效发挥三维网络结构材料与异种增强相对接头的协同强化作用,有效改善接头的组织结构,缓解接头的残余应力,进一步提高接头的连接质量.

当前报道的有关C/C 复合材料与Nb 的钎焊工艺普遍采用AgCuTi 合金钎料或TiZrNiCu 合金钎料,这些钎料的熔点无法满足接头的实际高温服役要求(800~ 1 000 ℃)以上.泡沫铜作为被广泛选用的软性中间层材料,其熔点为1 084 ℃,在接头高温服役过程中极易发生软化,导致接头完全失效.相比之下,TiNi 钎料具有较高的熔点,许多研究表明,采用TiNi 钎料进行钎焊能达到过渡环结构的实际高温服役条件[9].与泡沫铜相比,泡沫镍的熔点较高且镍的3D 轨道电子空位数量较多,有利于在其表面更好地吸附或生长增强相材料.另外,众多报道指出,垂直取向石墨烯(vertically aligned few-layer graphene,VFG)是一种具有高边缘化学活性的碳纳米材料,其在钎焊过程中易与钎料中的活性元素发生反应,在钎缝中原位形成具有优异高温力学性能及低线膨胀系数的碳化物,进而改善接头热失配问题,有效提高接头的力学性能[10].

基于此,采用等离子体增强化学气相沉积方法,制得了VFG 包覆泡沫镍(VFG-Nif)复合中间层.采用该复合中间层搭配TiNi 钎料辅助钎焊C/C 复合材料与Nb,借助泡沫镍的骨架结构优势让钎缝内物相分布均匀,有效地缓解了接头残余应力并显著提高了接头的高温抗剪强度.

1 试验方法

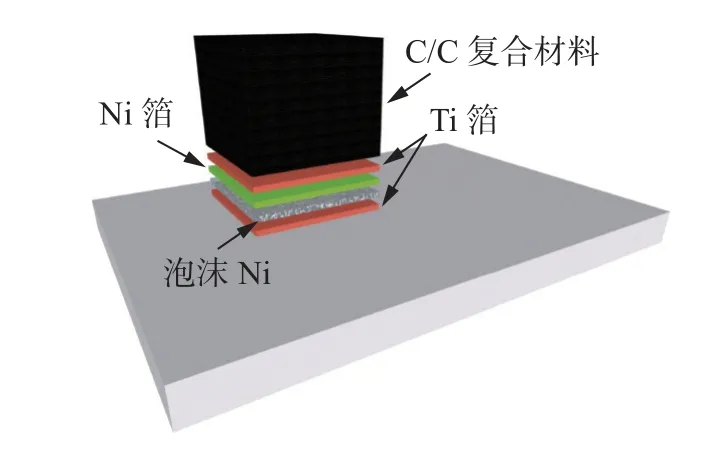

选用孔隙率为90%、孔密度为50 PPI、尺寸为5 mm × 5 mm × 0.3 mm 的泡沫镍作为中间层材料.选用尺寸为5 mm × 5 mm × 5 mm 的三维编织/穿刺的C/C 复合材料与尺寸为15 mm × 10 mm × 3 mm的轧制态金属Nb 作为母材.选用厚度为80 μm 的Ti 箔及厚度为50 μm 的Ni 箔作为钎料.将C/C 复合材料与Nb 板待焊面用砂纸研磨后,与泡沫镍一并用酒精、丙酮超声清洗干净,然后真空干燥备用.对于VFG-Nif复合中间层的制备,首先将泡沫镍放入等离子体增强化学气相沉积设备中,抽真空至5 Pa 以下,随后在氩气保护气氛(90 mL/min)及200 Pa 腔体压强的条件下,将炉体以22 ℃/min 速率升温至680 ℃,马上通入CH4(10 mL/min)气体.然后,调节腔体压强至600 Pa,射频功率设为200 W,沉积时间设为60 min,射频电源频率设为13.56 MHz.沉积结束后,关闭加热电源和射频电源,停止通入CH4气体,将材料随炉冷却到室温,最后得到VFG-Nif复合中间层.钎焊装配示意图如图1 所示,装配材料从下至上依次为Nb/Ti 箔/VFG-Nif复合中间层/Ni 箔/Ti 箔/C/C 复合材料.装配好后将试样放置到真空钎焊炉中,抽真空度至高于3 × 10-3Pa,钎焊温度设为1 200 ℃,保温时间设为10 min.测试焊接接头在室温、800 和1 000 ℃下的抗剪强度,并用扫描电子显微镜(scanning electron microscope,SEM)、透射电子显微镜(transmission electron microscope,TEM)、X 射线光电子能谱(Xray photoelectron spectroscopy,XPS)及拉曼(Raman)光谱手段对 VFG 微观结构、表面化学状态及钎焊接头界面的形貌和微观组织结构进行分析.

图1 钎焊试验装配示意图Fig.1 Schematic of the brazing assembly

2 试验结果与分析

2.1 石墨烯的制备及其质量评估

图2 为制得的泡沫镍表面VFG 的SEM 照片、TEM 照片、XPS 谱线及Raman 光谱.图2a 为VFG 的高倍SEM 照片.从图2a 可以明显看出,VFG 纳米片很薄且在基底表面交错生长、均匀分布,可见这些VFG 纳米片能够借助泡沫镍独特的三维多孔网络结构被均匀的引入到钎缝中.图2b为VFG 的低倍TEM 及电子衍射斑点(SAED)图.从图2b 可以看出,VFG 纳米片的结晶度高、结构完整、且厚度很薄.并且,衍射斑点清晰、明亮,呈周期性排列的正六边形状且次外层衍射斑点衬度下降,说明制得的VFG 是具有高度有序石墨化结构的少层石墨烯.根据VFG 的生长机制,VFG 纳米片的根部,即在泡沫镍基底表面会形成薄层的平面石墨烯薄膜,将泡沫镍包裹,但由于VFG 具有一定的化学活性,并不能够在钎焊过程中阻隔泡沫镍基底与钎料之间发生冶金反应[10].图2c 为VFG的XPS 谱线.从图2c 可以看出,VFG 的碳晶格由原子分数为27.3%的sp2杂化C 原子(284.8 eV)和72.7%的sp3杂化C 原子(285.8 eV)构成,说明VFG 存在缺陷,能够表现出较高的化学活性.图2d 为VFG 的Raman 光谱.从图2d 可以清楚看到,拉曼频移分别位于1 347,1 579 和2 700 cm-1的D,G,2D 特征峰[5,10].其中D 峰和G 峰的强度(面积)比ID/IG可以表示C 结构的有序化程度,ID/IG≈0.204,再次说明其存在一定程度的缺陷.此外,2D 峰和G 峰的面积积分比I2D/IG可以表示石墨烯的厚度,I2D/IG≈ 1.843,表明VFG 的厚度为5~10 个碳原子层.以上结果表明,在泡沫镍表面成功制得了具有高化学活性少层VFG 纳米片.

图2 VFG 的SEM 图、TEM 图、XPS 谱线及Raman 光谱Fig.2 SEM image,TEM image,XPS spectra and Raman spectrum of VFG.(a) SEM image;(b) TEM image;(c) XPS spectra;(d) Raman spectrum

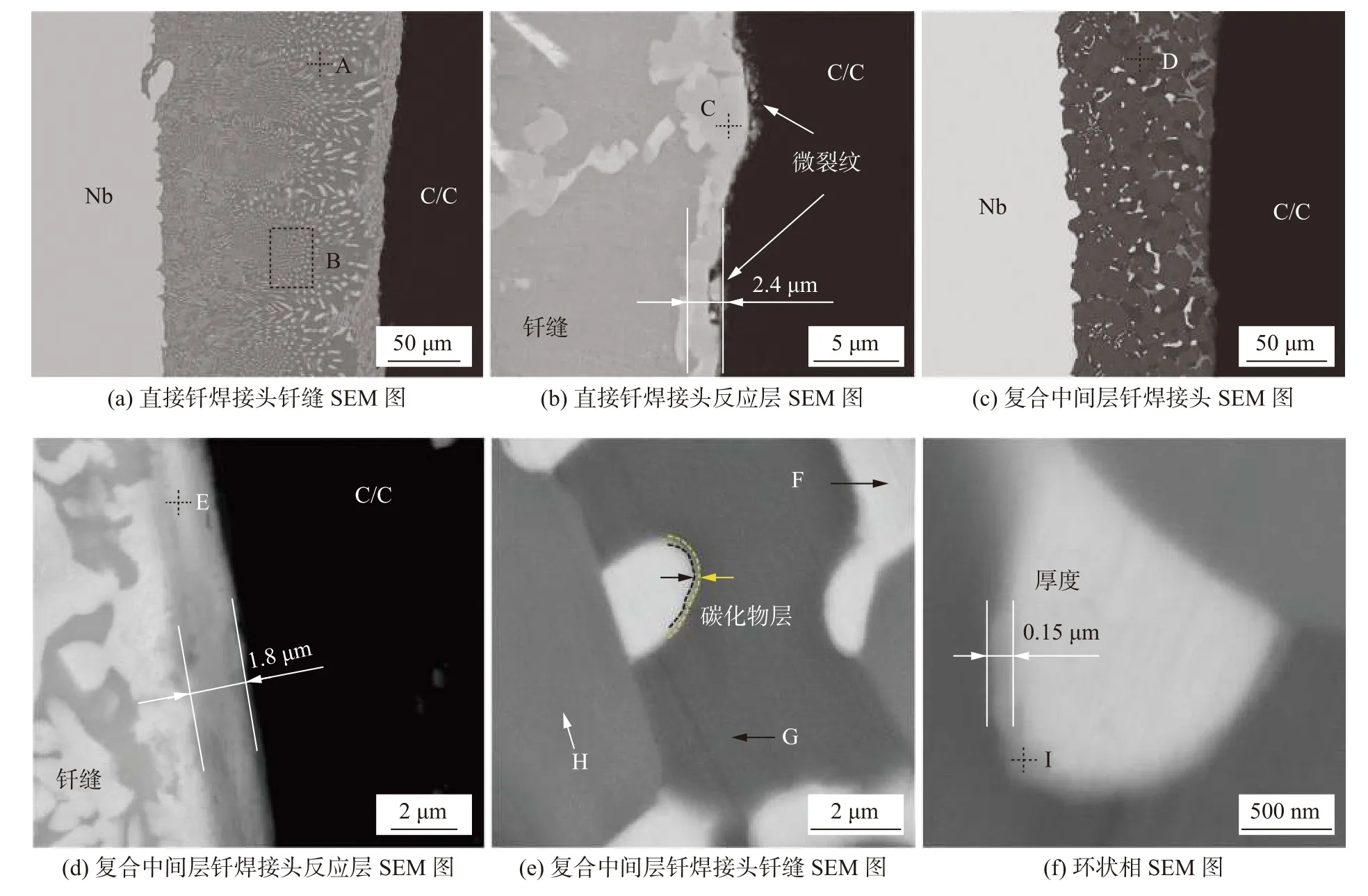

2.2 钎焊接头的显微组织结构

图3 为采用无中间层直接钎焊和用VFGNif复合中间层辅助钎焊C/C 复合材料与Nb 接头界面的SEM 照片.表1 为各特征区域的EDS 能谱分析结果.从图3a 和图3b 可以看出,直接钎焊时,接头界面处主要由TiNi-β(Nb,Ti)共晶相与(Ti,Nb)2Ni相构成,钎缝与C/C 复合材料的界面反应层为(Ti,Nb)C,厚度为2.4 μm,但其与C/C 复合材料界面处多处产生了由高残余应力导致的微裂纹,接头连接质量差.由图3c~ 图3f 可以看出,采用VFGNif复合中间层辅助钎焊时,泡沫镍基底和VFG 均与熔融钎料发生反应.钎缝中,(Ti,Nb)2Ni 颗粒匀分布,不发生团聚,(Ti,Nb)C 界面反应层厚度降低至1.8 μm,这是由于VFG-Nif复合中间层的引入增大了钎缝宽度,延伸了Ti,Nb 元素的扩散路径,同时,具有高活性的VFG 纳米片也能够消耗活性Ti 元素,降低(Ti,Nb)C 界面反应层处Ti 元素的活度,从而导致反应层厚度减小.此外,在TiNi-β(Nb,Ti)共晶相中的TiNi 相和Nb(s.s.)组织的界面处产生了0.15 μm 厚的环状 (Ti,Nb)C 相.这是由于具有高化学活性的VFG 依附于泡沫镍表面原位制得,在钎焊过程中VFG 可与钎料中的Ti 和Nb 发生反应,而Ti 与Nb 几乎无限固溶.因此,在Ti 与Nb 提供的双向驱动力下,(Ti,Nb)C 第二相在TiNi 相与Nb(s.s.)组织的界面处原位形成,并借助TiNi-β(Nb,Ti)共晶相的三维骨状结构均匀分布于钎缝中[11].

表1 钎焊接头界面特征组织的能谱数据及可能相分析Table 1 Energy dispersive spectroscopy analysis of selected locations from the C/C composite-Nb joints

图3 直接钎焊和用VFG-Nif 辅助钎焊C/C 复合材料与Nb 接头界面组织结构的SEM 图Fig.3 SEM images of the interfacial microstructure of the C/C composite and Nb joints.(a) SEM image of the brazing seam of directly brazed joint;(b) interfacial layer SEM image of the directly brazed joint;(c) SEM image of brazed joint with interlayer;(d) interfacial layer SEM image of brazed joint with interlayer;(e) SEM image of the brazing seam of brazed joint with interlayer;(f) SEM image of annular phase

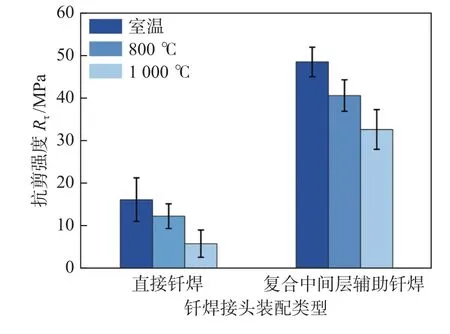

2.3 钎焊接头的力学性能

对无中间层直接钎焊及采用VFG-Nif复合中间层辅助钎焊C/C 复合材料与Nb 的钎焊接头进行室温、800 和1 000 ℃下的抗剪强度测试,结果如图4 所示,无中间层直接钎焊时,由于C/C 复合材料与Nb 的线膨胀系数相差较大且钎缝中脆性化合物分布不均匀使得钎缝塑性差且接头残余应力高,接头的室温、800 和1 000 ℃抗剪强度分别仅为16,12,6 MPa.采用VFG-Nif复合中间层辅助钎焊C/C 复合材料与Nb 接头的室温显著提高至48 MPa.这是由于在钎缝中均匀分布的原位(Ti,Ni)2Ni 第二相颗粒及原位(Ti,Nb)C 环状相(TiC 热膨胀系数为7.74 × 10-6K-1,NbC 热膨胀系数为6.65 × 10-6K-1)有效降低了钎缝整体的热膨胀系数[11],缓解了接头残余应力.此外,得益于Nb(s.s.)共晶组织的优异高温塑性,接头在800,1 000 ℃下的高温抗剪强度分别为39,33 MPa,比直接钎焊时分别提高了225% 和450%.

图4 室温、800 和1 000 ℃下接头的抗剪强度Fig.4 Shear strength of the joints at room temperature,800 and 1 000 ℃.

3 结论

(1) 采用等离子体增强化学气相沉积方法得到VFG-Nif复合中间层,借助泡沫镍的大比表面积及独特的三维网络结构将VFG 均匀引入钎缝,解决了碳纳米材料在钎缝中易团聚导致接头增强效果受限的难题.

(2) 采用VFG-Nif复合中间层钎焊C/C 复合材料与Nb 时,均匀分布的VFG 与活性Ti 元素发生冶金反应,在钎缝中原位形成均匀分布的(Ti,Nb)2Ni 颗粒、(Ti,Nb)C 环状相及Nb(s.s.)共晶组织,产生了降低钎缝线膨胀系数,从而缓解接头残余应力以及保持接头优异高温力学性能的协同强化作用.

(3) 在钎焊温度1 200 ℃、保温时间10 min 的工艺条件下,采用VFG-Nif复合中间层钎焊C/C 复合材料与Nb 接头在室温、800 和1 000 ℃下的抗剪强度达到48,39 和33 MPa,显著高于无中间层直接钎焊接头的抗剪强度.