高强铝合金螺栓球节点轴向受力性能试验研究*

李 达 朱锐杰 李 峰

(陆军工程大学野战工程学院, 南京 210007)

空间桁架结构是通过节点将杆件按照一定规律组合起来的结构形式,每根杆件主要承受轴向力,传力机制明确且架设方便。传统空间桁架结构由钢材建造,但由于钢材的重量大、耐腐蚀性差,制约了钢制空间桁架结构的进一步应用和发展。纤维增强复合材料(FRP)具有轻质、高强、耐腐蚀等优点,且随着拉挤工艺的成熟,可以较低的成本大批量生产力学性能稳定的FRP拉挤型材。此外,在FRP拉挤型材中,连续纤维主要沿轴向布置,有利于发挥其较优的顺纤维方向承载性能。因此,FRP拉挤型材成为空间桁架结构主要承载构件的理想选择,能有效实现大跨径,并已广泛应用于建筑体系、桥梁等各类承载结构中[1-3]。

空间桁架结构的节点力学性能对整个结构性能具有不可忽略的影响,再加上复合材料各向异性、弱抗剪等特性导致相互连接上的困难,更使节点连接成为重中之重。随着现代工业技术的发展,空间桁架结构开始向模块化、装配化转型,各种装配式节点相继出现。其中螺栓球节点具有力学性能优、安装误差容忍性好、定位精度高等特点,目前是我国空间桁架结构中使用最广泛的装配式节点形式[4]。为实现复合材料空间桁架结构的全结构耐腐蚀、进一步减轻结构自重,并尽可能实现全结构质量均匀分布,螺栓球节点采用铝合金为主要用材。

由于螺栓球节点允许杆件与节点发生相对转动,长期以来通常将其作为铰接节点处理,认为其不具备抗弯能力。实际上,螺栓球节点具备一定的转动刚度,是一种介于铰接和刚接之间的半刚性节点。范峰等基于半刚性螺栓球节点的受力性能,利用有限元研究了螺栓球节点的弯曲刚度特征,得出了节点的弯矩-转角曲线,与试验结果吻合较好[5]。王兴忠等对不锈钢及铝合金螺栓球节点进行了抗弯性能的试验研究,对比分析了不同参数情况下节点的受弯承载特性及破坏模式,并根据装配式节点分类标准判定铝合金螺栓球节点在复合材料空间结构中应作为半刚性节点考虑[6]。目前针对装配式节点性能的研究大多集中于其抗弯性能,对节点轴向受力性能的研究并不多。

然而,空间桁架结构中桁架杆件及节点主要承受轴力,轴力作用下节点变形对结构变形带来的影响不可忽略。Mostafavian等对螺栓球节点网架进行了足尺试验,发现不考虑螺栓球节点轴向变形的有限元模型与试验实测结果存在较大误差,而考虑节点轴向变形后与试验结果较吻合[7]。Ahmadizadeh等研究了节点的轴向承载性能,并比较了考虑节点与构件轴向刚度差异和不考虑两者差异情况下结构变形的有限元结果,发现即使在弹性工作阶段,两种计算结果相差25%[8]。李峰等对锥头式螺栓球节点进行了轴向拉伸与压缩足尺试验,发现其在轴向受力下具有较好的线弹性特征,且节点压缩刚度显著大于拉伸刚度,拉伸荷载作用下发生螺栓拉断破坏,压缩荷载作用下发生锥头纵向开裂破坏[9]。

在传统钢制空间桁架结构设计计算中,往往忽略节点的刚度[10],这是由于钢材弹性模量高,钢制空间桁架结构的整体刚度往往很大,一般可以轻松满足规范[10]对于结构变形的要求,而强度成为控制设计主要指标。然而与钢材相比,复合材料空间桁架结构中的FRP型材弹性模量很低,结构设计中往往以刚度控制,对于结构变形的精确计算尤为重要[11-12]。因此,获得节点的轴向刚度特性对复合材料空间桁架结构的设计和计算至关重要。

目前铝合金螺栓球节点设计还未形成相关规范,节点采用多种金属材料组合效果需进一步研究;此外,复合材料空间桁架中铝合金螺栓球节点的刚度及变形对结构性能影响更为显著,因此需获得铝合金螺栓球节点在轴向拉伸和压缩作用下准确的力学性能响应,为下一步结构性能计算打下基础。鉴于上述问题,拟通过对铝合金螺栓球节点中两种螺栓用材进行材性试验,以获得材料较为准确的性能参数统计结果。在此基础上,对螺栓材料、封板厚度不同的4个铝合金螺栓球节点,以及套筒尺寸、封板厚度不同的4个铝合金螺栓球节点,分别进行轴向拉伸和压缩试验,根据试验现象和荷载-位移曲线,以获得其相应破坏模式及基本受载响应。

1 金属材料材性试验

1.1 试件及试验设置

螺栓球节点中螺栓为主要承载构件,因螺栓连接处破坏而引发的重大事故比比皆是,可见螺栓连接处往往就是整个空间桁架结构的薄弱点,它的破坏将直接影响整个结构的安全性,最为常见的缺陷为螺栓拧入长度不足及锈蚀[13-14]。考虑到螺栓球节点中螺栓的重要性,拟采用高强铝合金或高强不锈钢材料作为螺栓材料。若承载螺栓采用铝合金材料,可采用7075-T6高强铝合金,其具备较高的抗拉强度以实现足够的强度储备;若承载螺栓采用不锈钢材料,可采用S51740高强不锈钢,并经沉淀硬化580 ℃时效处理,以满足JG/T 10—2009 《钢网架螺栓球节点》对高强螺栓的抗拉极限承载力要求。节点其余部分采用2A12-T4高强铝合金,以具备较优的机械加工性能和较高的强度。

为获得7075-T6高强铝合金和S51740高强不锈钢的基本力学性能,对其进行材料性能测试。试验根据GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》的规定,金属材性试验试棒采用5d0(d0为圆棒试件直径)标准圆棒试件,其中有效段距离为50 mm,拉伸断裂在该范围内试验有效。材性试验取7075-T6高强铝合金和S51740高强不锈钢试棒各6个,分别编号为AL-1~6和SS-1~6。试验在室温为18 ℃的万能电子试验机上进行,并采用CBY150-5型引伸计测量棒材拉伸过程中的变形,试验速率不大于0.1 mm/min。

1.2 试验结果与分析

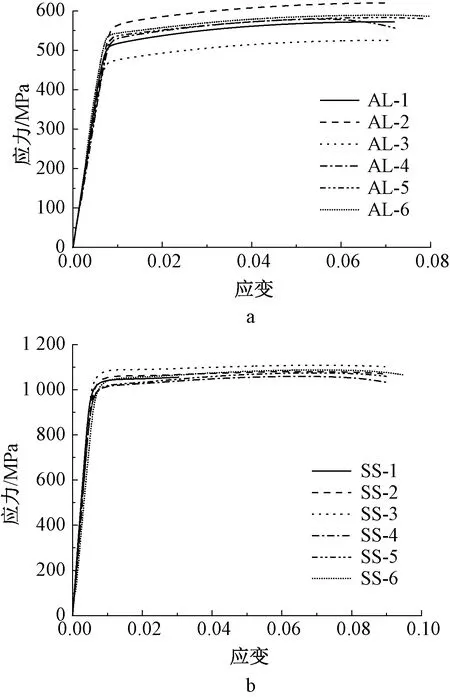

试验结束时,7075-T6高强铝合金试件破坏较为突然,断口未发生明显现象,破坏声较低沉;而S51740高强不锈钢试件破坏断口颈缩现象明显,破坏声较清脆[6]。受引伸计量程限制,试验可得到7075-T6高强铝合金和S51740高强不锈钢材料在应变区间为[0,8%]上的应力-应变关系曲线,如图1所示。曲线大致可分为4段:1)线性段,应力-应变呈线性关系,一般以0.01%的塑性残余应变对应的应力(f0.1)为分界点;2)“拐弯段”,一般以0.02%的塑性残余应变对应的应力(f0.2)为曲线拐弯段,通常以该点位对应的应力称为规定塑性延伸强度;3)强化段,其值与金属的本身特性有关,一般采用强化系数作为衡量标准;4)下降段,试件接近极限应力,变形加快,应力有所下降。可以看出,7075-T6高强铝合金和S51740高强不锈钢材料应力-应变曲线均无屈服平台段,且高强铝合金应力-应变曲线组的离散性明显大于高强不锈钢。

a—7075-T6高强铝合金; b—S51740高强不锈钢。图1 应力-应变曲线Fig.1 Stress-strain curves

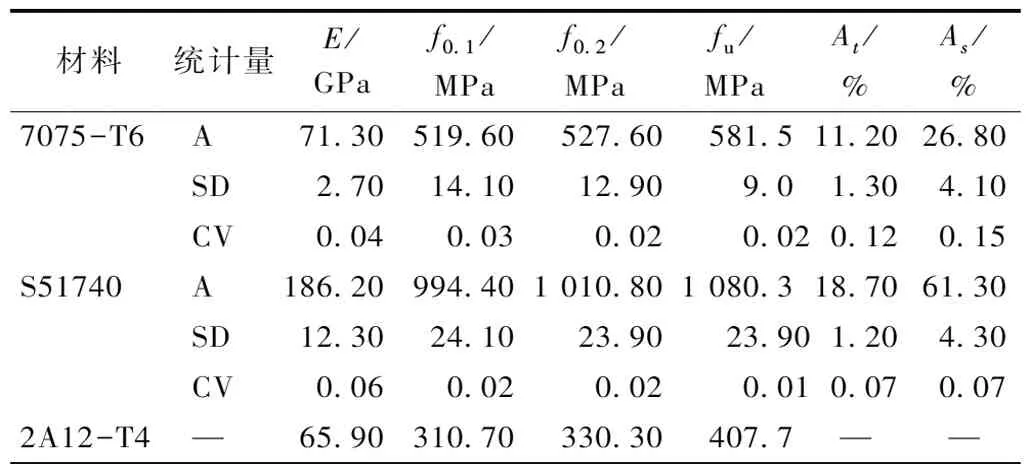

采用作图法,在图1上求得各试件的弹性模量E、比例极限应力f0.1,规定塑性延伸强度f0.2、抗拉强度fu、断后伸长率At、断后收缩率As。7075-T6高强铝合金和S51740不锈钢材性数据统计结果如表1所示。而2A12-T4高强铝合金的相关材料参数可见本课题组前期研究结果[9,15],见表1。

表1 各试件材性参数结果Table 1 Material parameter results of specimens

根据GB/T 3191—2010《铝和铝合金挤压棒材》及GB/T 1200—2007《不锈钢棒》,可得7075-T6、2A12-T4高强铝合金和S51740高强不锈钢均满足要求。从抗拉强度和断后伸长率来看,S51740高强不锈钢在强度和韧性方面均明显优于7075-T6、2A12-T4高强铝合金,但其成本也较高。当螺栓球节点用于连接空间桁架结构关键受拉杆件时,建议采用S51740高强不锈钢作为螺栓材料;当螺栓球节点用于连接小拉力杆件或受压杆件时,此时螺栓仅起到了连接作用,而非主要承载作用,建议采用7075-T6高强铝合金以降低成本。

2 铝合金螺栓球节点轴向拉伸试验

2.1 试件及试验设置

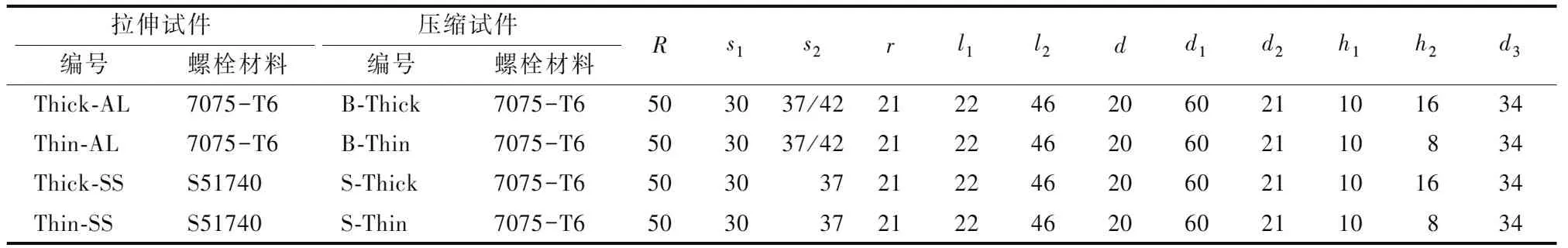

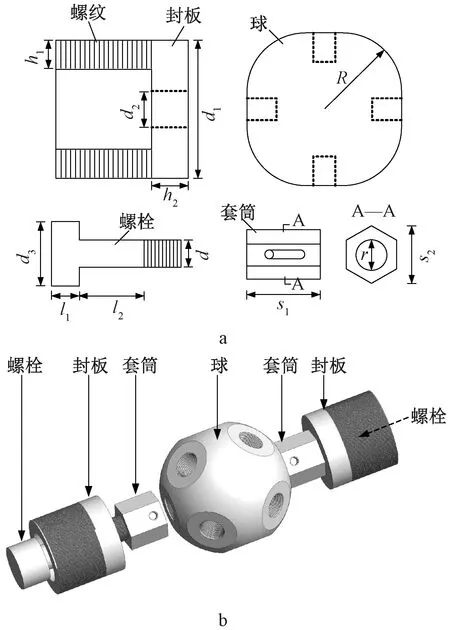

铝合金螺栓球节点根据所连接空间桁架结构中杆件的尺寸大小,可采用封板式或锥头式的连接方式。当FRP拉挤管直径较大时,由于节点与管径的尺寸差距,可采用锥头式连接方式;当FRP拉挤管材与节点尺寸相当时,可采用封板式连接方式。本文研究的封板式铝合金螺栓球节点由4部分组成:球体、封板、套筒及螺栓,其中螺栓为节点在拉伸荷载作用下的主要承载部件。铝合金螺栓球节点按照JG/T 10—2009中的标准进行设计,节点各部分关键尺寸及空间组成如图2所示。考虑采用7075-T6高强铝合金及S51740高强不锈钢两种材料螺栓,以及板厚度对节点拉伸性能的影响,试验选取两种封板厚度。综上,选取节点拉伸、压缩试件各4个,其试件编号及基本尺寸如表2所示,两种试件的尺寸一样。

表2 拉伸、压缩试验的试件编号及尺寸Table 2 Specimen number and dimensions of tensile test mm

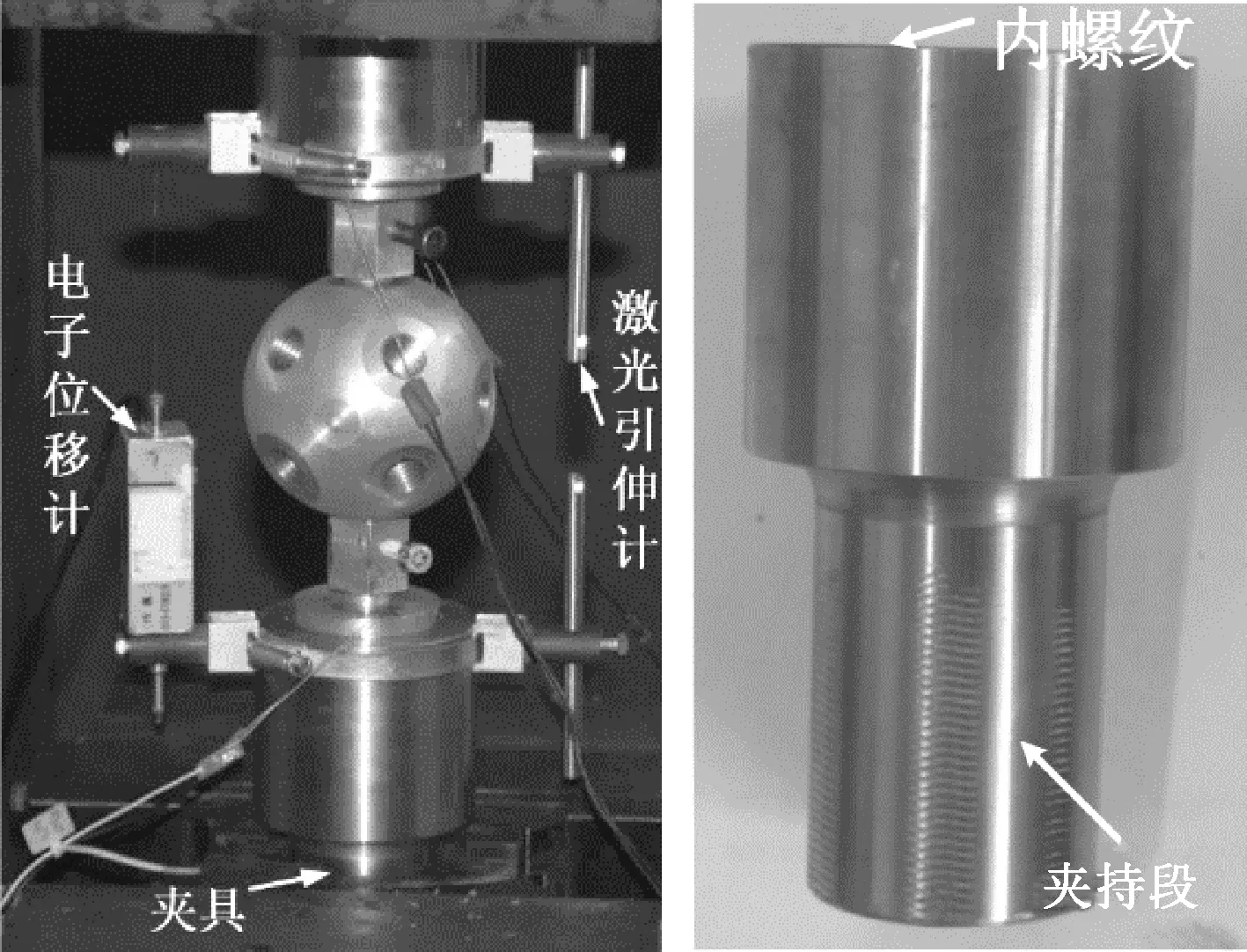

a—螺栓球节点各部分关键尺寸; b—螺栓球节点各部分空间组成。图2 封板式铝合金螺栓球节点Fig.2 Sealed plate type aluminum alloy bolt ball joint

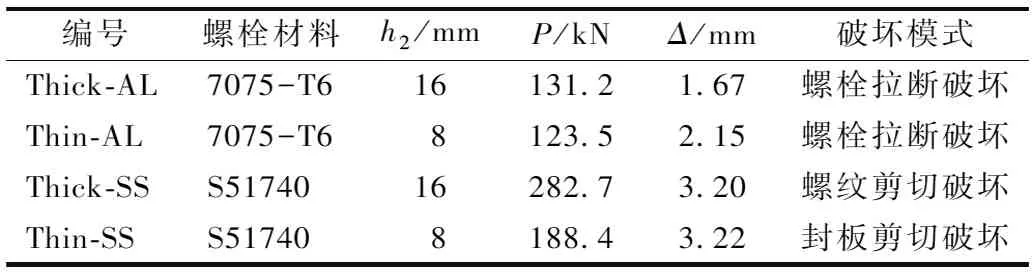

试验采用WE-1000A电液伺服式万能试验机进行加载,加载条件按照GB/T 228.1—2010进行,采用位移控制,加载速率为0.5 mm/min。为实现施加拉伸荷载,设计了如图3所示夹具,夹具采用淬火45号钢,底部为实心夹持段,用以与加载机夹持,并依靠巨大摩擦力施加拉伸荷载,夹具与节点相连部分为内部开螺纹圆柱,用以与封板外侧螺纹相连,因此该加载工况与节点在结构中的实际工作条件一致。为尽可能考虑偏心对节点变形的影响,在节点对称位置分别设置激光引伸计(LE)和电子位移计(ED),用以测量轴向变形,并进行数据对比,消除偏心误差。加载机上部为铰接接头,两端夹持力为500 kN。为消除节点各部分初始连接间隙并检查全部试验装置可靠性,首先进行50 kN的预加载,荷载卸载至0 kN后进行正式加载,直至试件发生破坏。

图3 拉伸试验装置及夹具Fig.3 Tensile test device and fixture

2.2 试验结果与分析

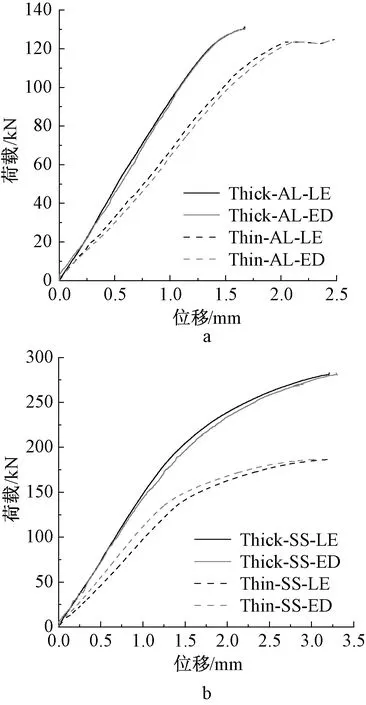

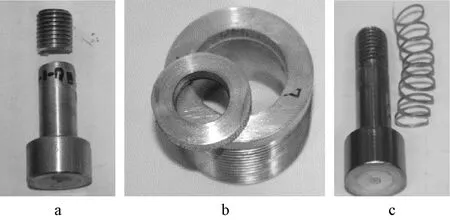

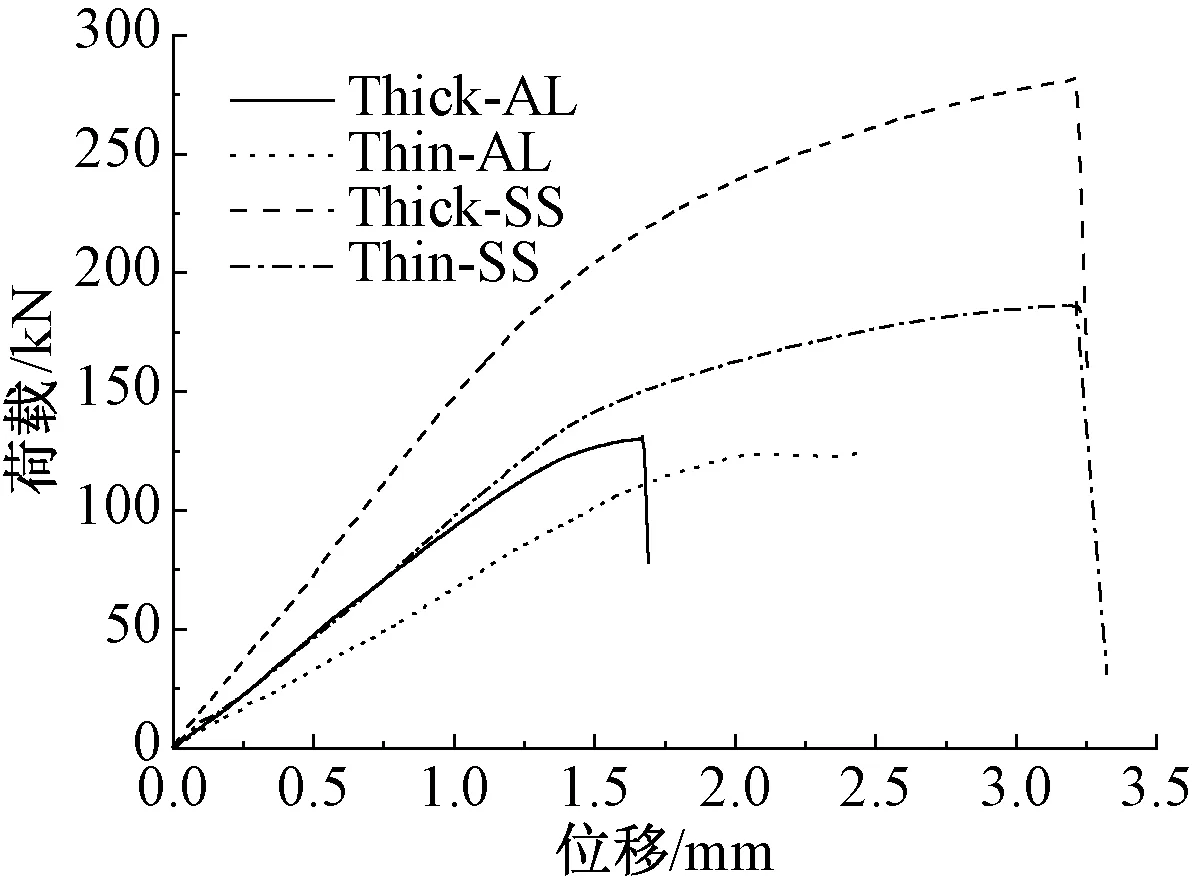

试验加载初期,各参数基本呈线性增长,但螺栓球节点变形很小,肉眼很难观察到;继续加载,当荷载达到极限承载力时,伴随一声巨响,试件发生破坏,试验结束。铝合金螺栓球节点拉伸试验所得荷载-位移曲线如图4所示。4个试件的荷载-位移曲线中,两种测量方法结果较为吻合,表明测量结果的正确性。试件Thick-AL及Thin-AL发生螺栓拉断破坏,如图5a所示,破坏位置为球体与螺栓螺纹的第一啮合处,高强螺栓断裂部分可轻松从球体拧出,螺栓球内螺纹无明显变形;试件Thin-SS发生封板剪切破坏,如图5b所示;试件Thick-SS发生螺栓球内螺纹剪切破坏,如图5c所示,可见螺栓球的内螺纹被平齐切断。由于7075-T6高强铝合金材料延性不足,因此采用7075-T6高强铝合金螺栓的节点拉伸荷载延性段较短,而采用S51740高强不锈钢螺栓的节点具有明显的延性段,其在FRP空间桁架结构中使用具有显著优势。此外,由于S51740高强不锈钢螺栓的抗拉承载力高于螺纹抗剪承载力,铝合金球体部分螺纹发生剪切破坏,且破坏较为突然,属于脆性破坏。因此铝合金螺栓球与高强不锈钢螺栓配合使用时,需设置足够的螺纹段长度,以保证螺纹的抗剪承载力大于螺栓的拉伸承载力。

a—7075-T6高强铝合金; b—S51740高强不锈钢。图4 拉伸试验荷载-位移曲线Fig.4 Load-displacement curves of tensile test

a—螺栓拉断破坏; b—封板剪切破坏; c—球内螺纹剪切破坏。图5 拉伸试验破坏模式Fig.5 Failure modes in tensile test

将4种螺栓球节点在拉伸荷载作用下的荷载-位移曲线汇总于图6中,可见采用S51740高强不锈钢螺栓节点的承载力及延性明显优于采用7075-T6高强铝合金螺栓节点,高强铝合金材料由于断裂应变较低,发生塑性变形后不久即发生破坏,这对于结构是不利的,因此承受关键拉伸荷载的节点不可采用7075-T6高强铝合金螺栓。由于不锈钢材料弹性模量约为铝合金材料的3倍,采用S51740高强不锈钢螺栓节点的初始刚度显著大于7075-T6高强铝合金螺栓节点。当节点部件进入塑性后,节点拉伸刚度显著降低。此外,封板厚度h2对节点的初始刚度及承载力也有显著影响,减小封板厚度将大大降低节点初始刚度。节点采用薄封板与7075-T6高强铝合金螺栓时,螺栓与封板共同进入塑性,从而节点延性得到一定程度的提高。

图6 4种铝合金螺栓球节点拉伸试验荷载-位移曲线Fig.6 Load-displacement curves of four aluminum alloy bolt ball joints in tensile test

综上可知,由于螺栓材料和封板厚度的不同,在拉伸荷载作用下会导致铝合金螺栓球节点产生三种不同类型的破坏模式:螺栓拉断破坏、封板剪切破坏、球内螺纹剪切破坏,且S51740高强不锈钢螺栓在一定程度上能提高铝合金螺栓球节点的承载力及延性。4种节点拉伸试验的极限承载力和破坏模式等对比见表3。

表3 拉伸试验结果对比Table 3 Comparisons of tensile test results

3 铝合金螺栓球节点轴向压缩试验

3.1 试件及试验设置

本节研究封板式铝合金螺栓球节点压缩性能,其组成部分与拉伸试验试件相同,其中在压缩荷载作用下套筒为主要承载部件,同时封板的厚度对节点力学性能也存在影响,因此压缩试件取两种套筒尺寸及两种封板厚度,其基本尺寸如表2所示。

试验采用WE-1000A电液伺服式万能试验机进行加载,加载条件按照GB/T 7314—2017《金属材料 室温压缩试验方法》进行,采用位移控制,加载速率为0.5 mm/min。由于套筒上存在销钉孔,进入塑性变形阶段开孔处更易变形,因此在压缩荷载作用下节点会发生一定偏转,为获取节点平均意义上的压缩变形,在节点对称位置分别采用激光引伸计和电子位移计,以测量对称位置变形,如图7所示。为更好模拟螺栓球节点在FRP空间桁架结构中的使用条件,在封板外套一个与拉伸试验中相同的夹具,再将试验机上端铰接端替换为方形压板。为消除节点各部分初始连接间隙并检查全部试验装置可靠性, 首先进行弹性预加载50 kN,荷载卸掉后进行正式加载,当试件发生破坏或塑性变形过大时停止试验。

图7 压缩试验装置Fig.7 Compression test device

3.2 试验结果与分析

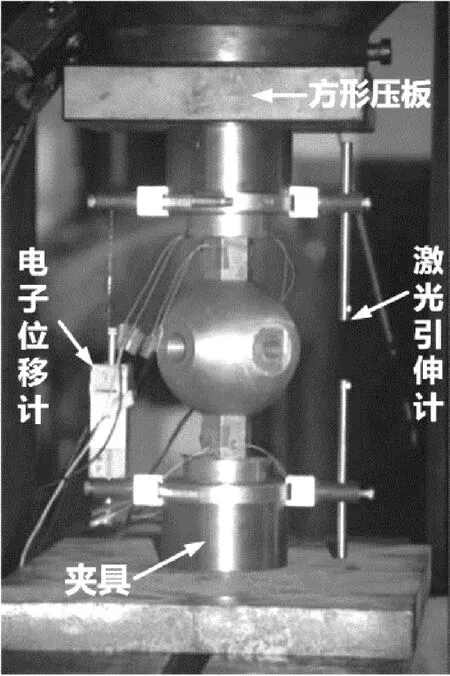

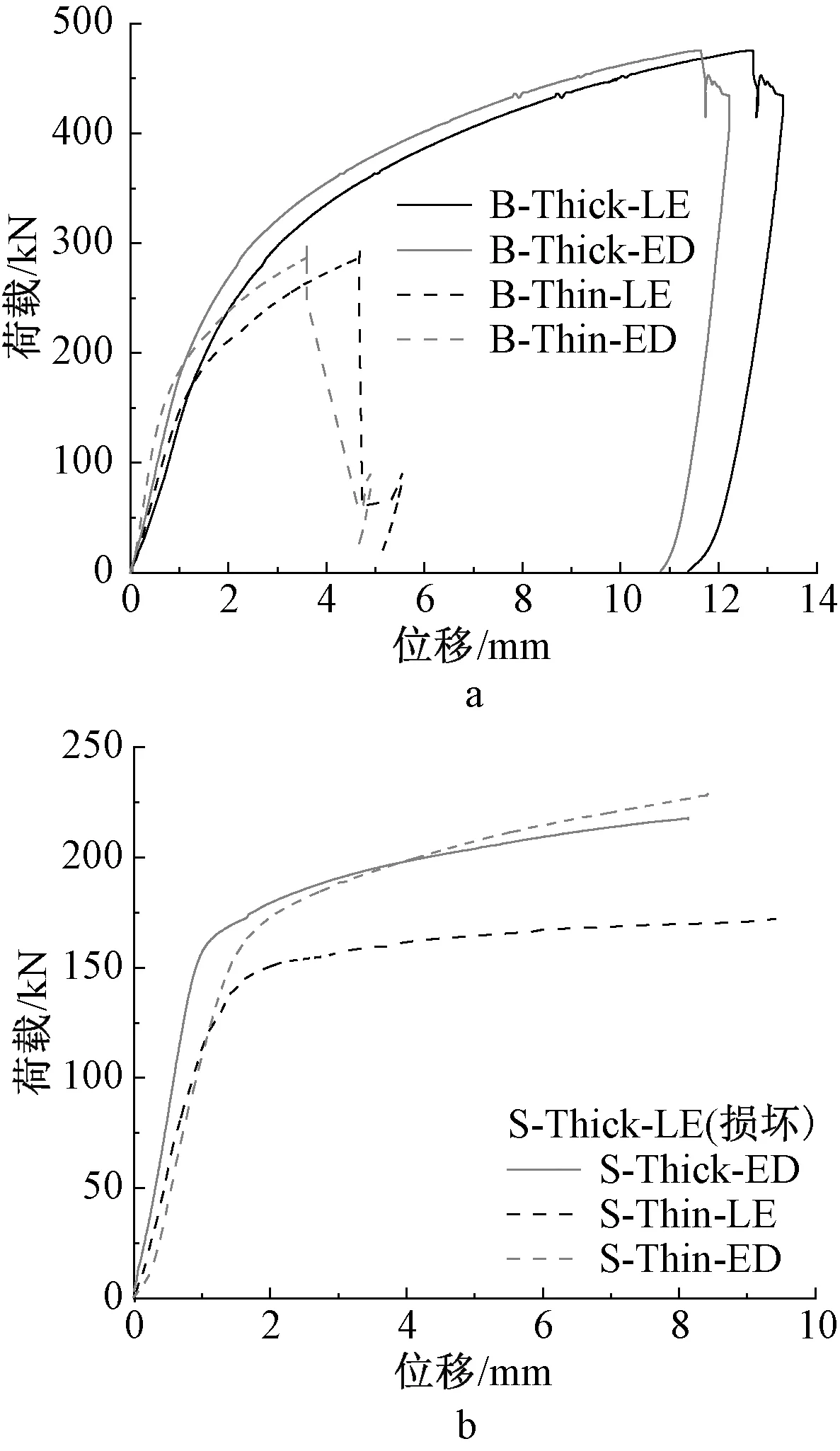

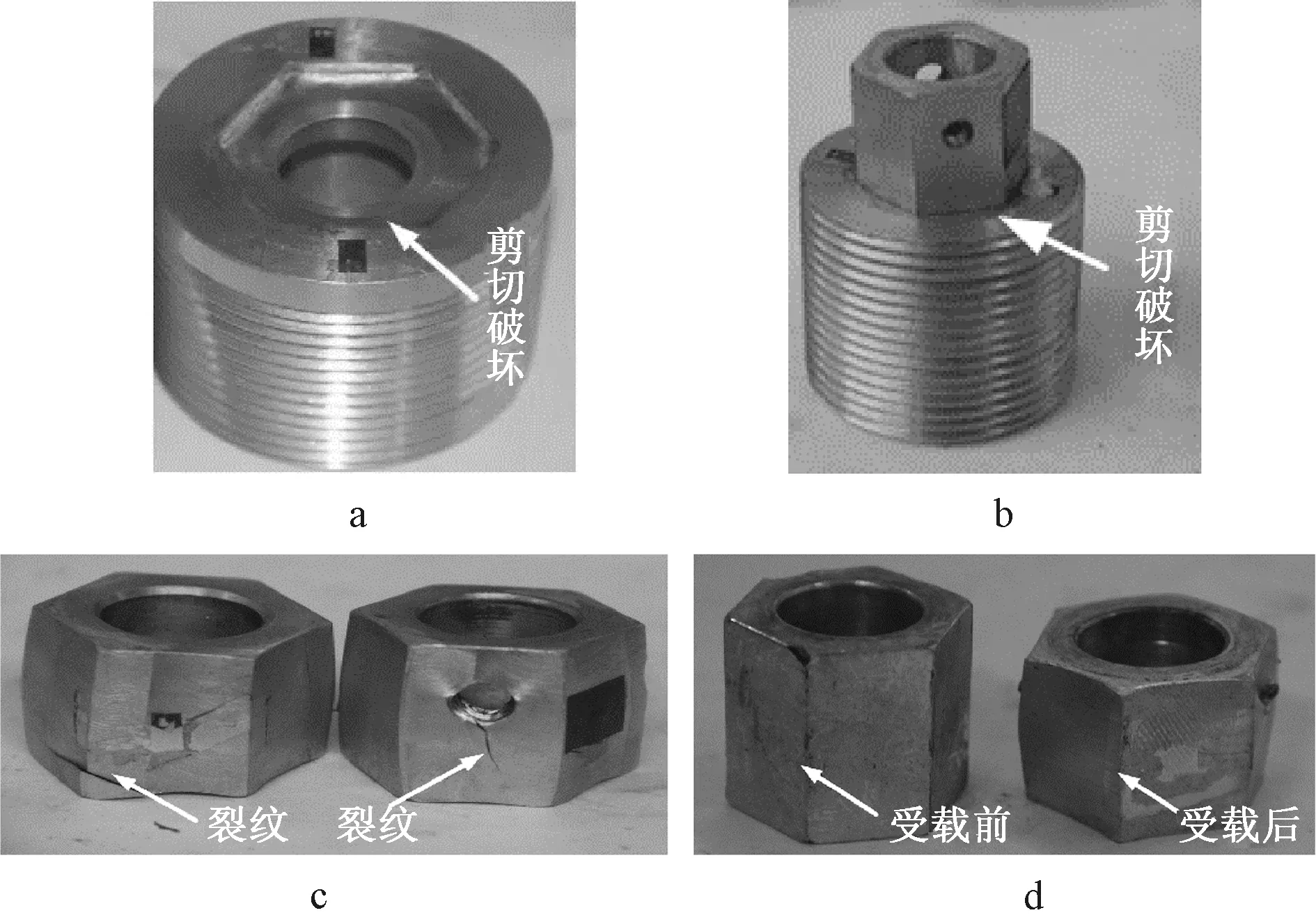

试验加载初期,螺栓球节点变形较小,各参数基本呈线性增长;随着荷载的增加,螺栓球节点压缩变形较大;当荷载达到极限承载力时,伴随一声闷响,试件发生破坏,试验结束。铝合金螺栓球节点压缩试验所得荷载-位移曲线如图8所示。从4个试件荷载-位移曲线来看,两种测量方法结果具有一定的吻合度,但相对于拉伸试验,两曲线误差较大,这是由于压缩后封板及套筒变形的不均匀造成的,但两种测量方法的均值曲线能够较好地反映螺栓球节点压缩变形响应。试件B-Thin及S-Thin均发生封板剪切破坏,如图9a、b所示,可以看出:套筒均嵌套进封板,使得封板剪切破坏,而套筒变形不大;试件B-Thick及S-Thick均由于套筒明显变形而停止加载,如图9c、d所示,其中试件B-Thick套筒上出现裂纹,套筒与封板连接处有明显的凹痕。

a—大套筒试件; b—小套筒试件。图8 压缩试验荷载-位移曲线Fig.8 Load-displacement curves of compression tests

a—B-Thin封板剪切破坏; b—S-Thin封板剪切破坏;;c—B-Thick套筒压缩破坏; d—S-Thick套筒压缩破坏。图9 压缩试验破坏模式Fig.9 Failure modes in compression test

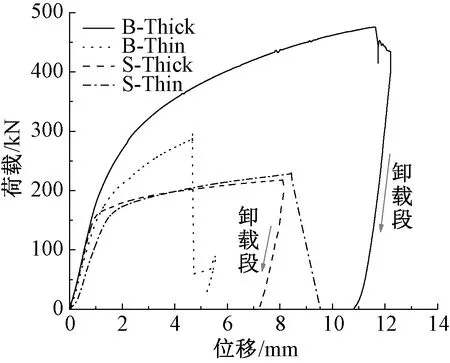

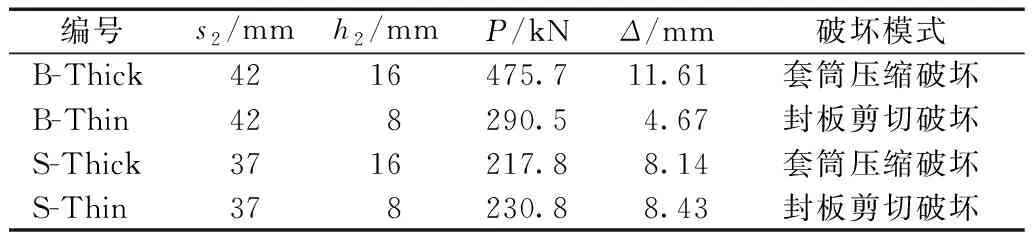

将4种铝合金螺栓球节点在压缩荷载作用下的荷载-位移曲线汇总于图10中,可见:套筒大小及封板厚度对铝合金螺栓球节点的初始刚度均有较大影响;当封板厚度较薄时,封板发生突然性的剪切破坏,螺栓球节点瞬间失去承载力;当封板厚度较厚时,套筒发生明显塑性变形,卸载后的曲线斜率与曲线初始斜率相同,反映出与材性试验中材料进入塑性卸载后的现象一致。当采用大套筒时,封板的剪切承载力大于小套筒的承载力,这是由于套筒与封板不同接触面积影响了封板内应力分布,大套筒传递的一部分接触压力被封板分担,所以使用大套筒情况下封板的承载力高。

图10 4种铝合金螺栓球节点压缩试验荷载-位移曲线Fig.10 Load-displacement curves of four aluminum alloy bolt ball joints in compression test

综上可知,由于套筒大小和封板厚度的不同,在压缩荷载作用下会导致铝合金螺栓球节点产生两种不同类型的破坏模式:套筒压缩破坏及封板剪切破坏,且增加套筒大小和封板厚度能提高铝合金螺栓球节点的承载力。4种节点拉伸试验的极限承载力和破坏模式等对比见表4。

表4 压缩试验结果对比Table 4 Comparisons of compression test results

对比轴向拉伸与压缩试验的破坏模式可知,拉伸破坏发生的位置主要为螺纹附近,螺纹的切口性质加上拉伸荷载引起的复杂应力状态,导致铝合金螺栓球节点在拉伸荷载作用下容易出现突然性或脆性破坏。而在压缩荷载作用下,套筒逐步被压缩从而承载面积有所增加,且压缩导致的复杂应力状态对于套筒承载是有利的,所以通过合理设计套筒承压面积及封板厚度,铝合金螺栓球节点在压缩荷载作用下能实现较大承载力及延性。

4 结束语

本文首先对7075-T6高强铝合金和S51740高强不锈钢两种节点螺栓用材进行了材性试验,获得其基本力学性能参数;随后针对不同尺寸参数的铝合金螺栓球节点试件,开展了节点轴向拉伸和压缩试验,获得了不同工况下节点刚度响应规律及破坏模式,结论如下:

1)7075-T6高强铝合金和S51740高强不锈钢两种金属材料,其应力-应变曲线线形基本相似,没有类似于低屈服点钢材的屈服平台段,大致可分为线性段、拐弯段、强化段、下降段4段,其中S51740高强不锈钢在弹性模量、强度及延性方面均优于7075-T6高强铝合金。

2)铝合金螺栓球节点承受拉伸荷载时,螺栓为主要承载构件,当采用7075-T6高强铝合金螺栓时,由于铝合金抗拉承载力低、延性差,铝合金螺栓球节点发生螺栓拉断破坏且曲线延性段较短;当采用S51740高强不锈钢螺栓时,节点初始刚度较大,螺栓进入塑性后,铝合金螺栓球节点发生封板剪切破坏及球内螺纹剪切破坏,曲线延性段较长且承载力有所提高,而节点拉伸刚度显著降低。此外,增加封板厚度能显著提高螺栓球节点的初始刚度。

3)铝合金螺栓球节点承受压缩荷载时,套筒为主要承载构件,当封板厚度较薄时,由于封板抗剪承载力较低,铝合金螺栓球节点发生封板剪切破坏;当封板厚度较厚时,由于套筒承压时可承受很大的塑性变形,铝合金螺栓球节点发生套筒压缩破坏。套筒承压面积的大小对螺栓球节点受压承载力影响较大,是螺栓球节点承压设计的主要控制参数。此外,所有铝合金螺栓球节点试件均表现出较好的受压延性变形,且当套筒进入塑性后,节点压缩刚度显著降低。