某径向钻孔脉冲泵的性能试验

张承红,张旭阳

(上海船舶设备研究所,上海 200031)

0 引言

径向钻孔脉冲泵是一种基于离心泵工作原理,将转速信号转变为液压油压力的转速感受器。转速感受器将速度信号转变为一次控制信号的元件,用于汽轮机机械液压调节系统。在小型汽轮机中,径向钻孔脉冲泵也称为主油泵。

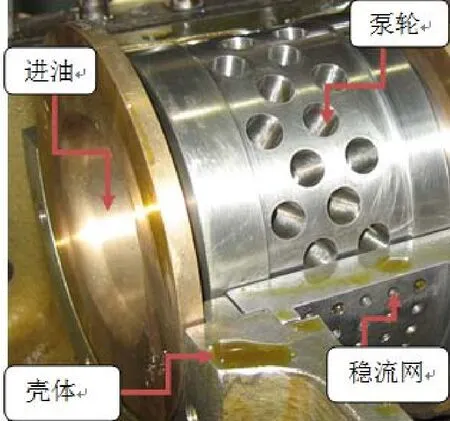

径向钻孔脉冲泵安装在汽轮机的轴端,随汽轮机转子一起转动。径向钻孔脉冲泵有泵轮、稳流网和壳体等组成,其外形结构见图1。泵轮上均匀分布钻有等直径的径向油孔,油流由泵轮中心通道轴向进入,当汽轮机转速升高时,油泵出口压力随之增高,利用这个油压升高作为转速变化讯号,泵的出口油压为汽轮机调节系统的一次控制信号,驱动调速机构,达到调节汽轮机转速的目的。

图1 径向钻孔脉冲泵外形图

1 性能要求

汽轮机调速系统中采用径向钻孔脉冲泵出口油压改变作为转速变化的信号,希望油压的变化仅仅只受转速改变的影响,而不受其他外界干扰的影响,原因如下:汽轮机的调速系统用油量并不是恒定的,油动机动作会使高压油耗量大量增加,尤其是甩负荷时,需要油动机快速动作,耗油量迅速增加,油泵出口油压因此而下降。这样在转速不变的情况下,由于耗油量的变化,使油泵出口油压改变会引起调速系统波动,降低调速系统的准确性。

因此,径向钻孔脉冲泵作为汽轮机调节系统的信号泵需要具有以下特点:

1)出口油压仅与转速有关,压增正比于转速的平方:ΔP∝n2。

2)出口油压与流量几乎无关,其压增与流量(ΔP-Q)特性曲线在工作流量范围内尽可能平坦,压力输出平稳[1]。

3)额定工况耗功尽可能小,效率高[2]。

2 试验

2.1 目的

为了解掌握该径向钻孔脉冲泵的性能,针对搭建调速部套试验台对泵的性能曲线进行测试和研究[3],测试内容如下。

1)测定主油泵压增ΔP与转速n的ΔP-n特性。

2)测定主油泵在规定转速时压增ΔP与流量Q的ΔP-Q特性。

3)测定各转速下主油泵的耗功,为汽轮机热力计算提供支撑和依据。

2.2 方法

将主油泵转速分别稳定在7 000 r/min~9 500 r/min,用放油阀改变主油泵的流量Q和压增ΔP=P1-P0,Q每次变化50 L/min左右,记录对应的Q、P1和P0,同时记录油温和功率。

2.3 试验结果

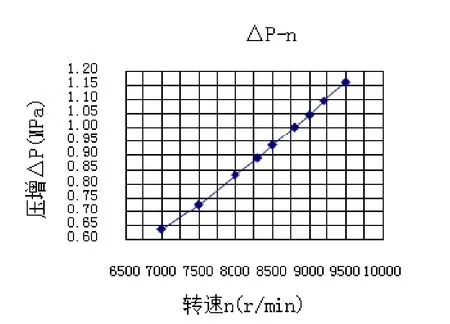

1)主油泵压增ΔP与转速n的ΔP-n特性曲线见图2。

图2 压增-转速ΔP-n 特性曲线

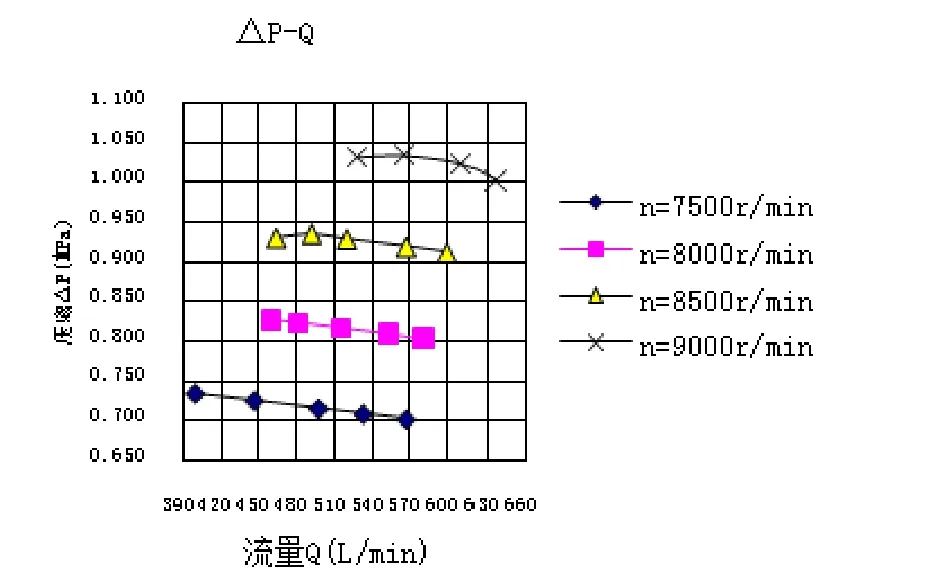

2)主油泵在不同转速时压增ΔP与流量Q的ΔP-Q特性曲线见图3。

图3 压增-流量ΔP-Q 特性曲线

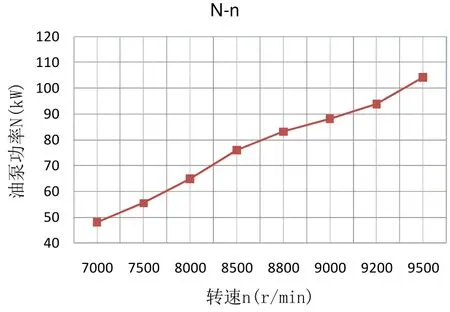

3)主油泵功率N与转速n的N-n特性曲线见图4。

图4 功率-转速N-n 特性曲线

2.4 结果分析

由ΔP-n特性曲线分析,随着汽轮机转速从7 000 r/min增加至9 500 r/min,钻孔泵的压增由0.636 MPa增加至1.160 MPa,呈现线性增加的趋势,曲线纵横角度约45°,线性度良好,压增正比于转速的平方(ΔP∝n2)。

由ΔP-Q特性曲线分析,分别在7 500 r/min、8 000 r/min、8 500 r/min和9 000 r/min各曲线随流量的变化时压增变化均很小,曲线很平坦。

由N-n特性曲线分析可知:钻孔泵的耗功随着转速的增加相应增加,额定工况8 500 r/min时耗功约76 kW。

3 结论

本径向钻孔脉冲泵符合压增和汽轮机转速平方成正比的特点,同时它的ΔP-Q特性曲线比较平坦,在工作油量变化范围内几乎是一条直线,也即油泵的出口压力受油量变化影响很小,压力输出平稳。因此,该径向钻孔泵能满足汽轮机调节控制信号的使用要求。试验测定了径向钻孔油泵在不同转速下的耗功,也为汽轮机热力计算功耗效率的精确计算提供了理论的依据。