便携式乔木类水果采摘装置设计与试验

邓成刚, 胡志刚, 张啸风, 翟红蕾, 蒋亚军

(1. 武汉轻工大学,湖北 武汉 430023; 2. 湖北交通职业技术学院,湖北 武汉 430079;3. 墨尔本大学,帕克维尔 3010,澳大利亚; 4. 武汉理工大学,湖北 武汉 430070)

0 引言

随着人们生活水平的提高和改善性需求的增长,我国的水果行业已成为万亿级的产业,在农业经济占据着重要的地位。数据显示,我国水果产量持续增长,从2011 年的21 019 万t 增至2020 年的近28 692.36 万t,年平均增长率近4%,其中苹果、橘子、梨等乔木类水果的产量占主要份额[1]。水果采摘作业所用劳动力占整个生产过程所用劳动力的33%~50%,而目前我国的水果采摘主要是以人工为主,由于采摘作业比较复杂且季节性差异明显,人工采摘效率低、劳动量大,特别是采摘高枝水果时困难更加突出[2]。随着人口老年化且农村劳动力逐渐向社会其他行业转移,劳动力不足导致采摘人工成本升高,从而导致水果价格上升、竞争力下降[3-4]。使用机械不仅可以提高效率,节省大量劳动力成本,而且可以提高果园的经济效益,但是国内外的大型机械价格高,并不适合在我国占大多数的中小型果园的实际情况,故在果园中使用大型机械并不常见[5-6]。市场上出现了许多的采摘器,产品各有特点,价格也不尽相同,但多数装置使用中末端执行器容易对水果造成损伤,影响后期运输及储存[7-8]。因此,本文设计一种方便、省力、安全、高效、便携,力求让果农买得起、用得起的乔木类水果采摘辅助装置,以解决现有问题。

1 采摘装置结构与工作原理

1.1 结构组成及特点

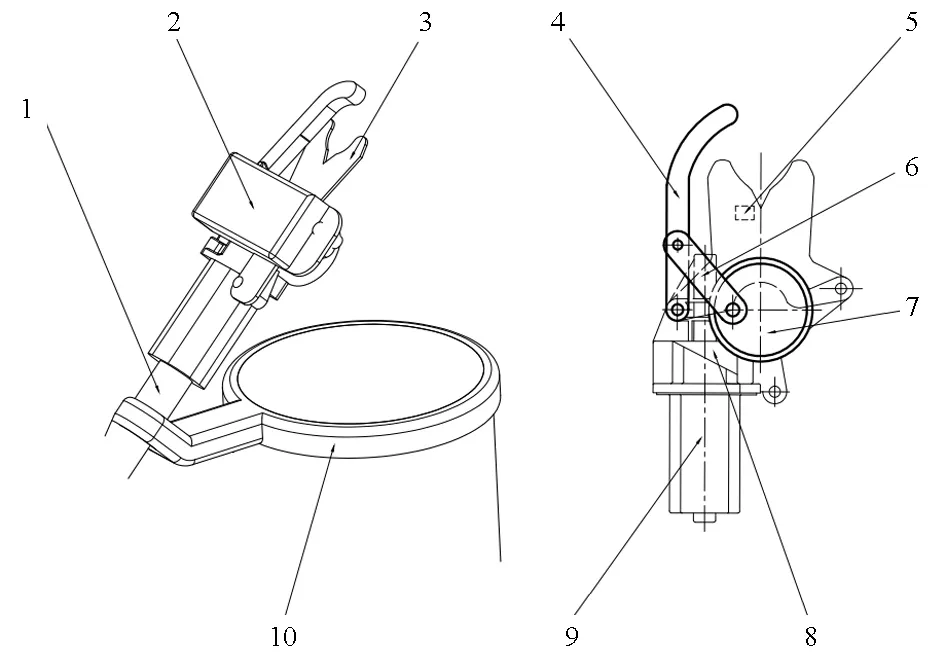

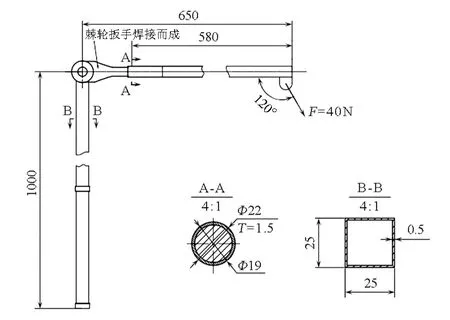

便携式乔木类水果采摘装置结构如图1 所示,主要由4 部分构成:拨动式刀头、4 节可调节伸缩杆、棘轮式可折叠支撑杆(省力杆)和螺旋式收集器。刀头部分通过曲柄连杆机构的拨杆拨动,使果梗滑过刀刃,完成剪切,为了方便收集,设计了螺旋平缓式收集器,最大程度地减少了对水果的损伤。

图1 采摘装置结构Fig. 1 Structure of harvesting device

1.2 工作原理

采摘装置结构简单,当工作时开启电源,刀头靠近目标果实,按压控制开关,电机带动拨杆拨动,拨杆拨动果梗滑过刀刃,完成果实的剪切。为了使拨杆每次准确回位,用中间继电器和位置微动开关控制电路,按压一次开关,拨杆拨动一次,并且在V 型刀刃下方,安装了一个微动开关,只要果梗触碰了它,拨杆自行拨动完成剪切,实现了手动和自动一体的任意切换。果实剪切下来落到收集管中通过人工辅助进入背部的收集桶中,根据果树的高度可自主调节伸缩杆,提高效率的同时降低了对果树和水果的损伤。

2 关键部件设计

2.1 采摘刀头

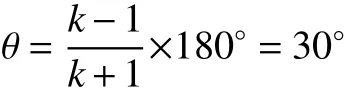

水果的采摘成功率是衡量采摘装置性能优劣的重要指标,所以采摘刀头是整个采摘器最重要的部件。使用曲柄连杆机构代替剪刀,当目标果实果梗进入导向片后,触发微型直流电机,通过蜗杆带动蜗轮的减速器增大扭力,然后带动曲柄连杆机构的拨杆拨动,拨杆拨动果梗滑过刀刃,完成果实的剪切。机构主要由微型直流电机、蜗杆带蜗轮的减速器、拨杆、连杆、曲柄、V 型刀刃、微动开关、万向节及固定套筒等组成,如图2 所示。

图2 采摘刀头主体部分结构Fig. 2 Structure of main part of picking cutter head

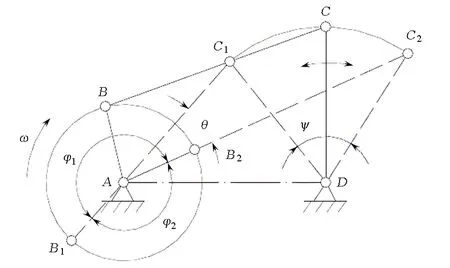

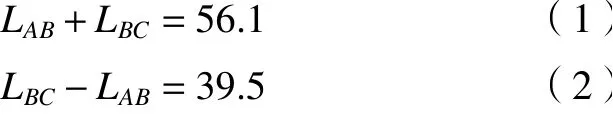

2.1.1 曲柄连杆机构设计

在曲柄转动一周的过程中,有两次与连杆共线,这时拨杆分别处于两极限位置。在两个极位时,原动件所在两个位置之间的夹角称为极位夹角θ。当K=1 时,θ=0°,机构无急回特性;当K>1 时,θ>0°,机构有急回特性。K值越大,急回特性越明显,在工业中一般取1≤K≤ 2,故选择K=1.4,则极位夹角为

结合电机的外部结构及刀头部功能尺寸,选择机架长度LAD=45 mm,拨杆长度LCD=53 mm,拨杆摆动角φ=45°,计算出曲柄长度LAB及连杆长度LBC。

由图3 中量取LAC2=56.1 mm,LAC1=39.5 mm,即

图3 曲柄连杆机构模型Fig. 3 Crank link mechanism model

综合式(1)和式(2)解方程得LAB=8.3 mm,LBC=47.8 mm。

2.1.2 刀头剪切功率计算

为保证所设计的刀头能够较好地完成切割果柄的工作,对刀头切割过程进行理论计算及校核。刀头剪切力的计算

蜗轮蜗杆减速机构是一种动力传达机构,利用齿轮的速度转化器,将电机的回转数减少到所需要的回转数,并得到较大扭矩,所以综合考虑,选择取蜗杆z1=1,蜗轮z2=64,则i=64。因为

由上述所知,摇杆长度r=0.053 m,通过查表得出蜗杆传动总效率为η=0.75,再考虑采摘效率剪切极限响应频率为60 次/min,得到M=4.24 N•m ,P=35.50 W。

2.1.3 电动机选择

根据采摘器工作区域环境,选择充电可替换式电池更加符合野外工作的客观条件,选择12 V 直流电动机,再根据电机额定电流、功率、转速及转矩等要求,选用宁波甬城汽车零部件有限公司生产制造的YC1237A型12 V 直流电动机。

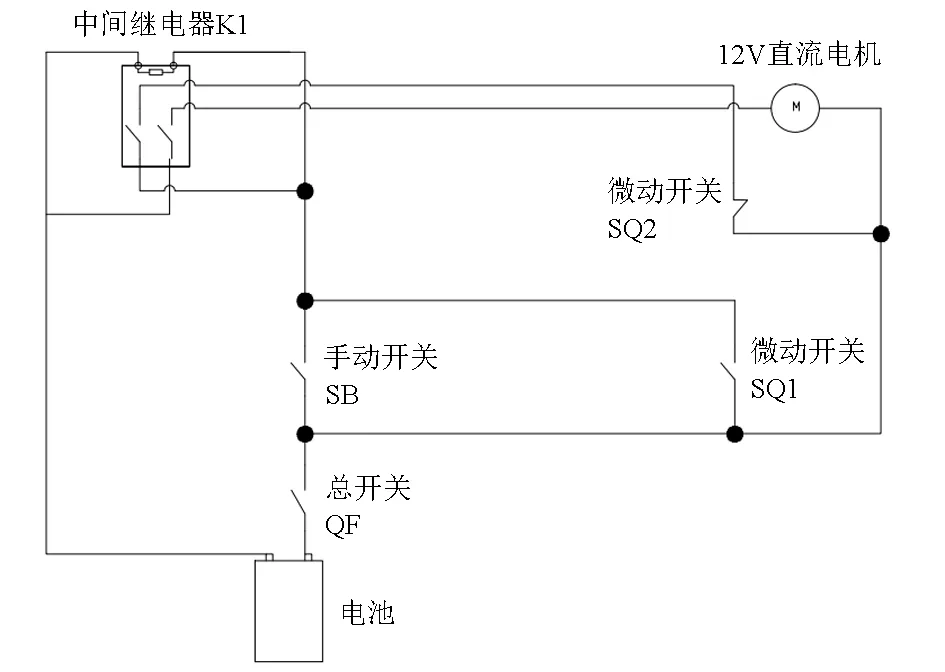

2.1.4 控制系统设计

为了方便剪切,防止因拨杆没有回到初始位置,影响下一次剪切工作,采摘器电路接线如图4 所示。工作时闭合总开关QF,当目标果实果梗进入刀头导向片后,按压手柄开关SB,触发微型直流电机,电机带动拨杆拨动,拨杆拨动果梗滑动刀刃,完成果实的剪切。为使刀头的拨杆每次剪切后都能准确回位,用中间继电器K1 和位置微动开关SQ2 来控制电路,微动开关SQ2安装在拨杆的极限位置(即初始位置)。当按压一次开关SB 时,拨杆完成剪切后继续运动,当触发微动开关SQ2 后立刻停止,待下一次按压开关SB 时继续运动,周而复始。为了减轻工人劳动强度,在刀头导向片V型刀刃下方,安装了一个微动开关SQ1,只要果梗触碰了它,拨杆自行拨动完成剪切,实现了手自一体的任意切换。

图4 电路接线Fig. 4 Circuit wiring

2.2 伸缩杆结构设计

采摘装置主要针对生长在果树枝丫高处的水果,依据GB 10 000−88《中国成年人人体尺寸》,选取18~60 岁男性、18~55 岁女性50 百分位的人体模型尺寸。

在乔木类水果树中,苹果是落叶乔木,有较强的极性,通常生长旺盛,树冠高大,树高可达15 m,栽培条件下一般高3~5 m[10]。为了方便采摘,并减轻果农的工作强度,根据人机工程学相关知识,确定杆子最大长度达到3 m,满足采摘条件。伸缩杆采用强度高、质量轻的航空铝管材质,4 节式可伸缩,最短整体的长度只有1.2 m,方便携带,可以调节到随意长度适应不同高度的果实采摘。

采摘装置中伸缩杆是受力最大的部件,所以应对伸缩杆的刚度进行静应力分析。

2.2.1 伸缩杆受力计算

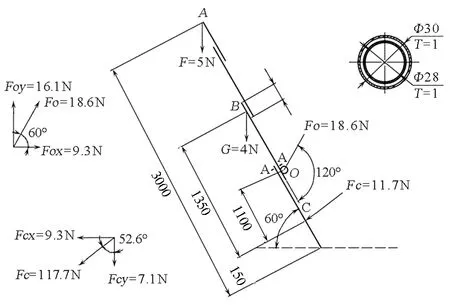

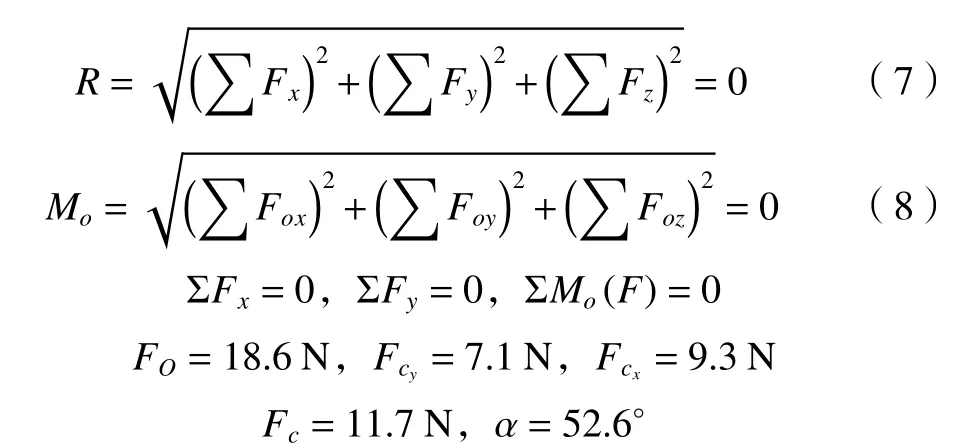

如图5 所示,由平衡方程

图5 伸缩杆受力及强度计算Fig. 5 Stress and strength calculation of telescopic rod

由此计算可得出伸缩杆手部受力由常规的托举力变为斜向下方向的推力,与人体实际操作受力相符合。

2.2.2 伸缩杆强度计算

考虑到装置在使用过程中,伸缩杆A-A 处连接省力机构,故A-A 为危险截面,需要校核弯曲强度。伸缩杆置于水平状态时弯曲应力最大,所以以水平方向进行校核。

根据实际测量获得FA=5 N,L=1 750 mm,G=4 N,L=250 mm。

得出MA=9.75 N·m。

比较横断面处外管D1=30 mm、d1=28 mm 与内管D2=28 mm、d2=26 mm 的强度,需对内管进行弯曲强度计算。

得出WZ= 858.8 mm3,σm= 11.35 MPa<[σ]=60 MPa。

该伸缩杆弯曲强度符合要求。

2.3 支撑杆结构设计

棘轮式可折叠支撑杆(省力杆)安装在收集器背带上,方便拆卸,利用杠杆省力原理,将支撑点向前移动,增大力矩来达到省力效果。相比手和胳膊,人的背部承受的力量更大,通过将手上的力分散到背上,符合人机工程学。另外在顶部安装了平衡器,通过平衡器的弹簧收缩,使操作更加轻松便捷。

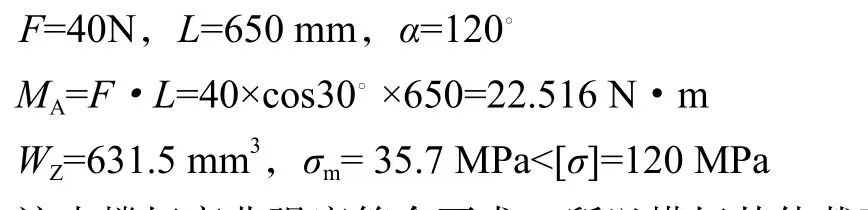

作为水果采摘装置中受力最大的机构,对支撑杆进行强度计算。如图6 所示,铰接头处为80 N 的棘轮扳手实物接头,A-A 截面处外层圆管为Φ22 mm、厚1.5 mm 的不锈钢,内部为Φ19 mm 的扳手实心手柄杆,所以A-A 截面的外部圆管部分为薄弱环节,对A-A 截面进行弯曲强度校核。

图6 支撑架横杆强度计算Fig. 6 Supporter intensity computation

经测试获得相关参数:

该支撑杆弯曲强度符合要求,所以横杆其他截面的强度值均满足弯曲强度要求。

2.4 收集器设计

收集器主要由柔性管道、背带(内含工字铝合金)、内置螺旋式收集筒等组成。其中柔性管道进口在刀头的下方,出口固定在伸缩杆操作按钮的前面,并在末端形成U 型,使水果被剪断果梗后自然下落穿过通道到达人手边,最后通过人工放置到肩膀上的收集筒管道入口中,完成乔木类水果收集作业。收集筒采用内置螺旋式滚落设计,坡度平缓,箱内安装管道,铺满海绵,水果掉落时不会因碰撞产生损坏,并且巧妙地利用空间,一次可以装20~30 个水果。收集筒外部连接背带,设计有轻便工字铝合金架,安装省力机构,符合人机工程学,携带方便。另外,收集筒装满不需取下,直接将外侧的出口打开就可使水果落入收集箱中。

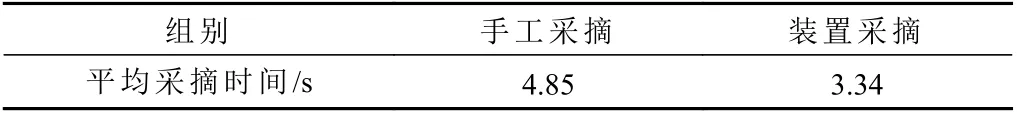

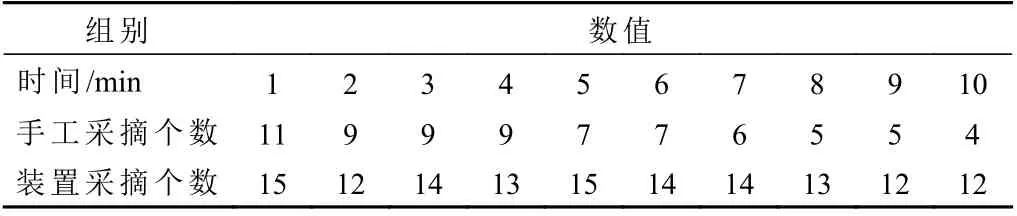

3 验证试验

试验于2021 年9 月在湖北省武汉市江夏区某农庄果园进行,由于湖北地区不适合规模种植苹果,所以试验对象是黄花梨。梨树高大,平均3.5 m 左右,枝较开张,叶较大,平均单果质量200 g。在10 min 的时间内,从果树下方沿树冠向上采摘,采用传统手工采摘,高处果实可以借助梯子,从劳动者的手碰触黄花梨开始计时,到采摘的果实放入随身携带的布袋结束,为一个采摘周期;在同样的时间内,采用乔木类水果采摘装置,在将刀片贴近目标黄花梨时开始计时,果实放入收集桶代表一个切割采摘周期完成。每组重复采摘试验10 次,分别记录单果的采摘时间(表1)及每分钟内采摘果实的数目(表2)。

表1 采摘时间统计Tab. 1 Average picking time

表2 采摘数目统计Tab. 2 Amount of picking

试验结果表明,黄花梨采摘作业中,采摘装置单果平均采摘时间为3.34 s,采摘速度未因果实生长在高处而发生显著变化;而传统手工采摘方式,随着低处果实的摘完,高处果实需要借助梯子,并且梯子移动并不方便,故采摘果实越多,体力消耗越大,效率越低,所耗时间越长。

利用乔木类水果采摘装置采摘100 个黄花梨,在室温20 °C 室放置24 h,然后按SB/T 10891−2012《预包装鲜梨流通规范》,评定果实新鲜度和完整度。

对采摘黄花梨表面损伤情况进行评定,其中达到一级鲜梨标准占32%,达到二级鲜梨标准占47%,达到三级鲜梨标准占18%,总体采摘合格率97%。试验表明,使用乔木类水果采摘器采摘黄花梨,对果实碰撞损伤小,损伤率低,满足果农采摘需求,采摘效果好。

4 结论

(1)介绍了一种便携式乔木类水果采摘装置。阐述了装置结构、工作原理及设计,利用蜗轮蜗杆机构和曲柄摇杆机构的组合,结合电路控制系统来实现手动、自动自由切换的工作方式,并确定了刀头部分零件的尺寸参数、剪切力及电机型号。

(2)在湖北省武汉市江夏区某农庄果园进行乔木类水果采摘装置性能的田间试验,结果表明,该装置总体采摘合格率97%,采摘速度未因果实生长在高处而发生显著变化,水果顺着收集器中平缓的螺旋管道滚落,可以最大程度地减小果实的损伤,方便果农采摘,大大提升采摘效率。

(3)产品质量小,特别适合于乔木类高处水果的采摘,方便拆装,价格低廉,利用棘轮式可折叠支撑杆,可万向角度固定,降低劳动强度,减少人工成本。

(4)下一步研究可从优化装置结构和材料入手,在保证零件强度的情况下,进一步降低装置整体质量,使设计更加简单,降低生产成本,真正达到使果农买得起、用得起的目的。