木质纤维素预处理技术发展现状及展望

黎 雪

(杨凌职业技术学院,陕西 杨凌 712100)

0 引言

与化石燃料相比,木质纤维素是一种储量巨大的碳中性生物能源原料。充分利用木质纤维素可以缓解我国化石能源紧缺的现状,能有效解决国家能源安全问题。全世界范围内,木质纤维污染物排放年产量约为2 000 亿t,大多以农林废弃物、园艺废弃物和经济作物废弃物的形式排放[1]。

作为农业大国,我国产生的农业废弃物量巨大。据测算,我国每年产生的秸秆(稻草、小麦秸秆、玉米秸秆)超过9 亿 t,总的农林废弃物量高达15 亿t,转换为能源的潜力可达10 万t 标准煤。通过生物炼制,木质纤维素可转化为糖类和生物质燃料等[2]。除农业废弃物外,林业废弃物是木质纤维素生物质的另一个主要贡献者。在俄罗斯,每年由木材产生的木质纤维素废物量超过2.875 亿t[3]。经济作物也占木质纤维素的相当大比例。目前,除了少数用于沼气生产和动物饲养的木质纤维素外,大部分木质纤维素直接燃烧,不仅会造成资源浪费,还会导致严重的环境问题。因此,开发有效的技术以促进木质纤维素的生物利用至关重要。

木质纤维素类型丰富,但木质素的屏障作用限制了酶对纤维素和半纤维素的利用,因此,在木质纤维素利用前进行预处理,可破坏木质素、半纤维素对纤维素的包裹,有效提高木质纤维素的利用率,据报道,仅木质纤维素预处理成本就占其整个生物转化过程总成本的50%左右[4]。目前,常用的预处理技术分为传统技术和新兴技术。其中,传统预处理技术又可分为物理预处理技术、化学预处理技术和生物预处理技术。这些预处理技术在实际应用中仍面临诸多障碍,如工艺复杂度高,操作条件苛刻,运营成本高,存在潜在环境风险等。本文综述有效木质纤维素预处理技术,为相关行业实现高效木质纤维素生物转化提供参考。

1 传统预处理技术

1.1 物理预处理技术

1.1.1 机械预处理技术

机械预处理技术是利用机械运动来破坏木质纤维素的刚性结构,从而提高化学试剂/微生物/酶与纤维素和半纤维素的接触面积。常用的机械预处理包括研磨、剪切和搅拌,这种预处理方法通常用于低木质素草本植物。如经挤压研磨、切割、球磨预处理的小麦秸秆、草甸等木质素含量低的材料,不仅可以显著降低材料的尺寸和聚合度,还可以将木质素含量从54.43%降低到38.5%[5]。

1.1.2 超声波预处理技术

超声波振动具有非常高的能量和穿透性,因此会破坏木质纤维素的晶体结构[6]。超声波预处理技术的效果与木质纤维素类型、超声波频率、强度和持续时间相关。通常情况下,较高的超声波频率和持续时间会有比较好的处理效果,但有研究发现,当频率>100 kHz时,预处理效率将不再增加[7]。一般情况下,在20~80 kHz 下处理20~150 min,超声波预处理可使草、甘蔗渣的聚合度和纤维素结晶度降低1.5%~29.2%[8]。超声波预处理常与化学预处理联合使用,如25 kHz 超声波联合高锰酸钾对咖啡渣进行预处理,木质素去除率提高46%[9]。20 kHz 的超声波结合1% NaOH 溶液处理甘蓝、花生壳等,木质素去除率可达80%~100%[10]。

1.1.3 热预处理技术

热预处理技术可促进木聚糖、阿拉伯糖和甘露聚糖通过改进半纤维素嵌入木质纤维素,改变纤维素酶水解的可及性。研究表明,200 °C 以上水热预处理90 min 是溶解木质纤维素中低聚物和提取木质素的有效方法[11]。微波辐射是一种新型的热预处理技术,可以破坏木质纤维素结构并释放胞内纤维素。AHORSU R 等[12]研究发现,核桃壳在550~600 W 微波功率和25 min处理时间下预处理后,获得了96.4%的最大半纤维素转化效率和12.40 g/L 的木糖产量。

物理预处理是一种清洁有效的预处理方法,主要用于生产酒精,但是由于该方法对设备要求高,资金投入太大,不适合工业化推广使用。

1.2 化学预处理技术

化学预处理技术是利用特殊的化学物质来破坏木质纤维素结构,选择性溶解木质纤维素成分。化学预处理技术(如酸、碱、氧化和有机溶剂预处理)都有效地增加了木质纤维素表面积和提高木质纤维素的生物降解性,目前,用于厌氧发酵产沼气的秸秆处理是化学预处理技术的主要应用领域。

1.2.1 酸预处理技术

酸性试剂可以破坏木质纤维素中的糖苷键,溶解纤维素、半纤维素和少量木质素,从而促进可发酵糖的释放。预处理残液中富含可溶性糖类,经解毒处理后可用于后续发酵。酸处理常用的试剂有硫酸、醋酸和磷酸等[13]。酸性预处理技术性能与酸浓度、温度、持续时间和木质纤维素浓度有关。较高的酸浓度和较长的预处理时间不可避免地会造成设备腐蚀、可发酵糖的损失和抑制剂的产生,如糠醛和5-羟甲基糠醛(HMF)。小麦秸秆用0.5% (wt) 的H2SO4在160 °C下处理30 min,获得最高糖产量为0.586 g/g[14]。而当处理时间从60 min 延长到180 min 时,糠醛和5-羟甲基增加了3 倍以上。研究表明,抑制剂会严重影响微生物代谢,降低后续发酵产量。因此,在应用酸预处理时,需要始终考虑获得最大产物和最少抑制剂的最佳处理条件。

1.2.2 碱预处理技术

高pH 值能够溶解更多的木质素和部分半纤维素,降低纤维素结晶度,从而促进后续的酶水解和剩余固体物的发酵。碱性预处理通常用于高木质素含量的木质纤维素,常用的试剂有NaOH、KOH、NH3·H2O、Ca(OH)2等。碱预处理的典型操作条件包括在温度100~200 °C 、碱浓度2%~7%、接触时间10~90 min,或温度50~100 °C、浓度0~2%条件下处理几个小时。当大麦秸秆用2% NaOH 在 105 °C 下处理10 min 时,木质素和半纤维素的最大去除率分别为84.8%和79.5%[6]。在30 °C 温度下,用0.25 mol/L 的NaOH 和Na2CO3分别对小麦秸秆处理6 h,分别可获得86.7%和91.1%的固溶效率[15]。当使用碱性盐试剂如碳酸钠、硫酸钠和乙酸钠对相同浓度的甘蔗渣进行预处理时,硫酸钠在180 °C处理1 h 时最大降解甘蔗渣木质素达到96.1%[16]。此外,碱预处理技术可以应用于更广泛的温度范围,即使在低温下也显示出较好的效果。

1.2.3 氧化预处理技术

FTIR-ATR 光谱表明,臭氧预处理可有效降低纤维素和木质素含量。臭氧将自身分解成自由基,这些自由基可以吸附在木质素上,并分解半纤维素。臭氧强度、处理时间和pH 值对木质素降解有明显影响。KUMAR B等[17]应用8.87 g/g 臭氧处理小麦秸秆2 h,可获得0.057 mg/mL 的葡萄糖产量。当处理时间延长至6 h 时,葡萄糖产率提高了5 倍。43.9 g O3/g 底物在pH 值7.0 条件下处理32.5 min,咖啡壳木质素去除率最高可达37.4%[18]。这表明碱性条件下的臭氧预处理更有利于木质素的去除。

1.2.4 有机溶剂预处理技术

有机溶剂可以破坏木质纤维素中的结构,从而达到木质素和半纤维素的降解,并促进纤维素的酶解。常用的有机溶剂有甲醇、乙醇、四氢呋喃醇、乙二醇、丙酮等。一些有机酸也可用作有机溶剂试剂。有机溶剂预处理通常在150~220 °C 温度范围内进行,较低的温度(低于60 °C)木质素去除效率较低。用丙酮在180 °C 下处理40 min 的麦草可得到 76% 的木质素去除率,而用68% (v/v) 乙醇在51 °C 处理45 min 的咖啡废料仅获得24.4%的木质素去除率[19]。不同有机溶剂的组合通常有不一样的效果。使用正丙胺(10 mmol/g 干生物质)和60%乙醇的组合在140 °C 下处理玉米秸秆40 min,木质素去除率达到81.7%,比单一乙醇预处理木质素去除率提高82%[20]。在上述过程中,正丙胺作为催化剂促进木质素和半纤维素之间酯键的断裂。

1.3 生物预处理技术

与物理和化学预处理技术相比,生物预处理技术具有运行成本低、产量高、抑制性副产物少等优点,但生物预处理的效率较低,这阻碍其广泛应用。

生物预处理技术需选定微生物或酶来降解木质素和半纤维素。真菌,如白腐菌、褐腐菌和软腐菌,可以分泌木质素过氧化物酶、锰过氧化物酶、漆酶,可有效降解木质素。白腐真菌黄孢原毛菌处理玉米秸秆,室温处理15 d,木质素去除率达到34.3%,后续发酵的全纤维素损失不可忽略。由于这一特性,真菌预处理可以显著提高生物燃料生产中的水解和发酵过程中的木质纤维素水解。如利用真菌Lrpex lacteus对玉米秸秆进行预处理后最大水解产率可以达到82%[21]。当用白腐菌花斑栓菌处理牛粪、小麦和大麦秸秆,纤维素的水解率达到80%,厌氧消化后甲烷产量增加10%~18%。白腐菌在处理废木方面也表现出良好的性能。MA C Y等[22]使用白腐菌Peniophora incarnata处理杨树7 d,半纤维素和木质素的含量分别降低了48%和70%。

白蚁是地球上最天然的木质纤维素分解生物之一。BRUNE A[23]研究发现,在白蚁的肠道菌群中存在多种可以分泌木质纤维素降解酶的微生物。LI H J 等[24]也证明白蚁在27 °C 下45 d 可以显着减小木材颗粒的尺寸并破坏杨木的结构,最终木质素降解达到60%。小麦秸秆被3 种不同的白蚁(Microcerotermes parvus、Termes hospes、Nasutitermes ephratae)处理20 d,纤维素、半纤维素和木质素的降解率分别达到28%~47%、12.5%~23.1%和7%~32%[25]。然而,由于获得白蚁肠道微生物的难度较大,白蚁预处理的应用仍然有限。

1.4 联合预处理技术

与物理、化学和生物预处理技术相比,通过物理化学预处理的木质纤维素表现出更有利的木质素去除和纤维素结晶度降低效率。目前应用最广泛的物理化学预处理包括碱热预处理和氨纤维膨胀法(ammonia fiber expansion,AFEX)。

1.4.1 碱热预处理技术

利用碱(如氢氧化钠、碳酸钠、碱过氧化物等)对木质纤维素进行预处理,在75~125 °C 的最佳温度范围可以溶解木质素,并通过降低木质纤维素的结晶度,从而增大纤维素的比表面积。DONG L 等[26]研究发现,NaOH-热处理对玉米秸秆中木质素和半纤维素的最大去除率分别达到了54.09%和67.67%,同时纤维素的相对含量提高到了51.65%。但是,高昂的处理成本和复杂的后续工艺限制了这种预处理的应用。

1.4.2 氨纤维爆炸

为了避免碱热预处理的缺点,氨纤维爆炸是在高压下,氨和氢氧离子从液氨中释放出来,促使温度迅速升高,破坏了木质纤维素中木质素和半纤维素之间的酯键和醚键[27]。目前,AFEX 已被证实对低木质素木质纤维素预处理有效。结果表明,大麦秸秆和玉米秸秆的木质素降解率达到24%~1.3%。此外,还发现加入过氧化氢AFEX 预处理可提高最终葡萄糖产量,巨芦和芒草的最高糖产量分别为424.6 和485.0 g/kg[28]。但是氨的成本高,具有挥发性,其回收循环利用是目前面临的问题,这也限制了该方法的使用范围。

2 新兴预处理技术

随着技术的不断发展,出现了一系列与后续水解和发酵工序具有高度相容性的环保型预处理方法,如生化预处理技术、低共熔溶剂预处理技术等。

生物预处理与化学预处理相结合,既可以弥补生物预处理效率低、时间长的问题,又可以克服化学预处理造成的化学试剂用量大和抑制性化合物产生的问题。YADAV M 等[29]利用白腐菌和KOH 对小麦秸秆进行预处理,木质素降解率比单一真菌预处理高19%,比单独NaOH 预处理高33.4%。在生化预处理过程中,处理顺序对整体效率影响较大。

深共熔溶剂 (DESs) 是新一代绿色有机溶剂,可用作离子液体的替代品,具有与离子液体非常相似的物理和化学性质。DESs 属于一类新型离子液体或离子液体类似物,由氢键供体(HBD,如尿素、酰胺、醇、酸等)和氢键受体(HBA,如氯化胆碱、甜菜碱、丙氨酸等)等组成。不同的氢键供体和氢键受体组合,以及不同比例的组合对木质纤维素预处理的影响不同。用氯化胆碱−甘油预处理的甘蔗渣糖产量为235.3 mg/g[30]。WANG R Z 等[31]利用水热和DESs 相结合的方法,在140 °C 下用氯化胆碱−乳酸对毛竹处理6 h,木质素和半纤维素的去除率分别达到86.9% 和98.2%。

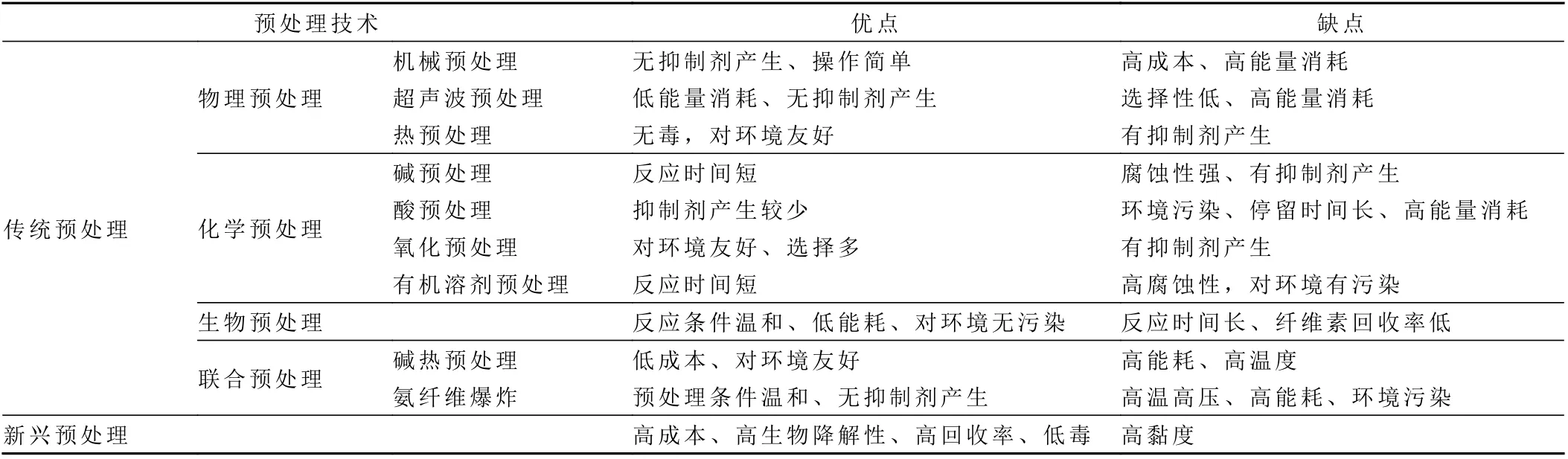

3 各技术对比分析

不同的预处理技术各有优缺点,如表1 所示。

表1 不同预处理技术的优缺点对比Tab. 1 Comparison of advantages and disadvantages of different pretreatment methods

4 结束语

回顾木质纤维素预处理领域的最新进展,缺乏理想的预处理手段是将木质纤维素转化为能量的最大障碍。尽管从木质素去除、环境影响和试剂回收的角度看,新兴技术探索了木质纤维素预处理的各个方面,但其高成本仍是有待解决的核心问题。综合生物炼制是一种重要的木质纤维素利用策略,可大大减轻抑制剂和原料浪费。利用预处理、木质素增值和生物能源生产的多功能性,逐步尝试将木质纤维素生物能源生产过程转化为用于废物处理或增值化合物回收的实用生物技术。