生鲜乳快速冷却装置监测系统设计

胡 飞, 陈彩蓉, 葛 飞, 曹文韬, 於海明

(1. 南京农业大学人工智能学院,江苏 南京 210031; 2. 南京农业大学工学院,江苏 南京 210031;3. 泗阳县一品牧业有限公司,江苏 宿迁 223700)

0 引言

奶业是农业的重要组成部分,奶业的发展水平也是反映一个国家农业现代化水平的重要标志。随着人们生活水平的提高和食品质量安全意识的加强,饮用新鲜、干净、营养价值高的牛奶成为广大消费者的一致要求[1]。作为牛奶加工的原料,生鲜乳因富含利于微生物生长繁殖的丰富营养,也是许多疾病传播的重要载体。挤奶机出奶口温度夏季平均达35 °C,冬季平均达28 °C,研究表明,4 h 内30 °C 生鲜乳的细菌将快速繁殖,4 °C 时生鲜乳的细菌数量基本保持不变[2-3]。如果未被及时冷却,挤出的生鲜乳将导致细菌大量繁殖,影响其质量。如何将新挤出的生鲜乳快速冷却到4 °C并持续保持这一温度,将直接影响生鲜乳及其制品的质量[4]。因此,生鲜乳高效快速冷却是保证牛奶质量的首道屏障,对牛奶的品质有至关重要的影响。

本文以生鲜乳快速冷却过程参数实时监测为目标,设计生鲜乳快速冷却系统,并采用MCGS 软件开发温度、流量等参数实时监测系统,可以实现对生鲜乳冷却过程相关状态参数的实时监测及数据储存等功能,为生鲜乳的高质量生产提供技术支撑。

1 系统总体结构与工作原理

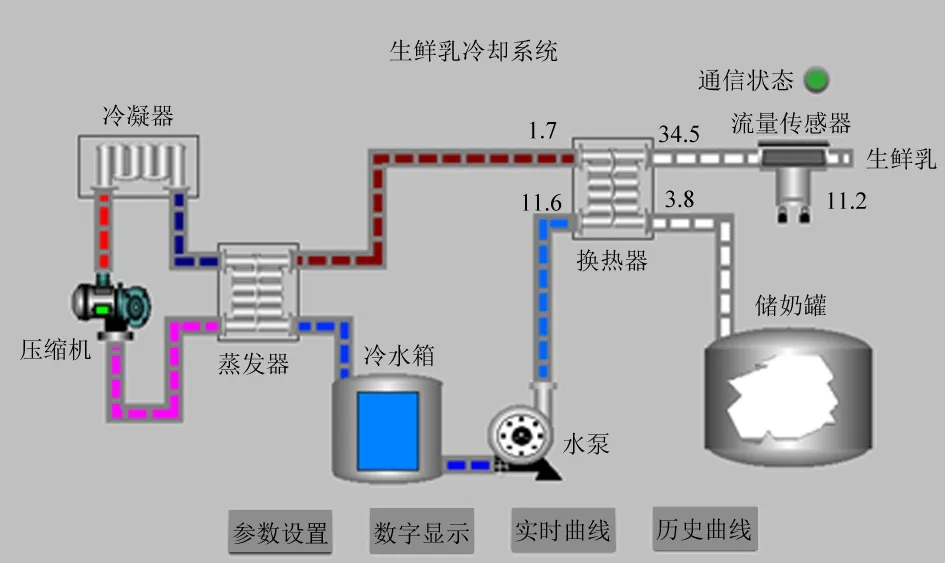

生鲜乳快速冷却装置由压缩机、冷凝器、蒸发器、冷水箱、板式换热器、奶罐等组成,结构如图1 所示。蒸发器中低温低压的R22 制冷剂被吸入压缩机,高温高压R22 蒸汽进入冷凝器变成低温高压的冷凝液体,再通过节流阀进入蒸发器,在蒸发器中低温R22 制冷剂与常温水换热,制得冰水进入冷水箱。冷水泵将冰水送至板式换热器,在板式换热器中,生鲜乳与冰水进行热量交换,从而制得低温牛奶送入奶罐贮存[5]。换热后的温水再通过水泵送回蒸发器,温水通过与制冷剂换热再形成冰水,如此循环往复。系统采用冰水对生鲜乳进行冷却,减小了生鲜乳与制冷剂直接接触的风险,避免其受到污染。

图1 生鲜乳快速冷却装置结构Fig. 1 Structure of raw milk rapid cooling device

监测系统的主要作用是实时监测冷却过程的生鲜乳进出口、冷却水进出口的温度,以及生鲜乳的瞬时流量、累积流量等参数。监测系统硬件部分主要由温度传感器、流量传感器、热电阻采集模块、MCGS 嵌入式一体化触摸屏等组成。MCGS 触摸屏通过RS485 通讯接口,采用Modbus RTU 协议与流量传感器、热电阻模块通讯。热电阻传感器将测得的多点温度信号通过热电阻采集模块转为RS485 信号,同时流量传感器经变送输出RS485 信号传输给MCGS 触摸屏。软件部分采用MCGS 组态软件进行编程,实现冷却过程温度、流量等参数的实时监测。

2 系统硬件设计

2.1 流量传感器

奶量的准确计量是现代化奶牛养殖场中需要解决的关键问题。传统的人工计量方法由于自身局限性,不利于牧场的生产管理和成本评估,不能安全、准确计量奶量。系统采用GTLWGY40 型智能涡轮流量传感器监测生鲜乳的瞬时流量和累积流量,涡轮流量传感器属于速度式流量仪表,测量精度高,测量反应快。当被测液体流过传感器时,在流体作用下,叶轮受力旋转,其转速与管道中生鲜乳平均流速成正比。转动的叶轮周期性地改变磁回路的磁阻值,检测线圈中的磁通随之发生周期性变化,使线圈两端产生电脉冲信号,脉冲信号经过放大形成连续的矩形脉冲后,经过计算可得到被测流体的瞬时流量和累积流量,该脉冲信号的频率与瞬时流量的关系如式(1)所示[6]。

GTLWGY40 型涡轮流量传感器量程为2~20 m3/h,精度±0.5%,工作压力≤1.0 MPa,采用DC24 V 供电,支持标准Modbus RTU 协议,可通过RS485 总线进行通讯。

2.2 温度传感器

生鲜乳、冷却水温度监测是快速冷却系统的重要环节,温度过高或者过低都将影响生鲜乳产品的品质,温度监测系统的核心部件是温度传感器。本系统采用铂热电阻Pt100,铂热电阻的阻值大小与外界温度有关,随着温度升高,阻值变大。通过电桥对 Pt100 输出的电压信号进行采样,利用差分电路消除线路阻抗引起的测量偏差,从而提高测量精度[7]。铂热电阻具有高精度、低温漂、稳定性好、防振动、防冲击、耐高压绝缘性好、适用范围宽等优点。

2.3 热电阻采集模块

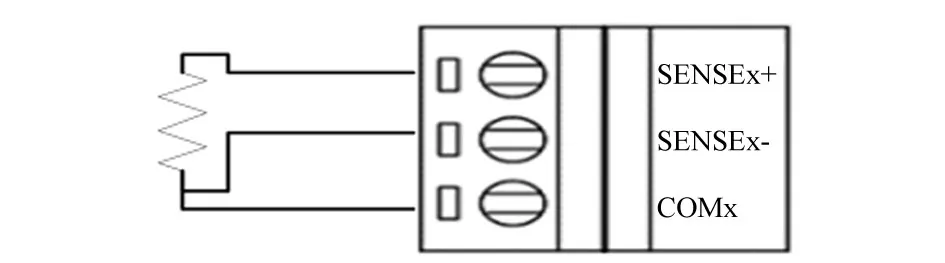

阿尔泰DAM-3047N 模块是16 位A/D 7 通道的热电阻输入模块,可以采集2 线制和3 线制热电阻输入信号,主要技术指标如表1 所示。所有通道都提供了可编程的输入范围,具有断线检测功能[8]。其具有RS485 通讯接口,支持标准Modbus RTU 协议,配备良好的人机交互界面,使用方便,性能稳定。DAM-3047N 可接2 线、3 线制铂热电阻传感器。由于铂热电阻存在连接电缆电阻,2 线制接法测量时存在较大测量误差,3 线制可以进行电桥变换补偿,减小测量误差,因此系统采用3 线制接法,如图2 所示。

表1 DAM-3047N 主要技术指标Tab. 1 Main specifications of DAM-3047N

图2 铂热电阻3 线制接线方法Fig. 2 Three-wire wiring method of platinum thermistor

使用DAM-3047N 模块前,将DAM-3047N 通过转换模块(USB 转RS485)连接到计算机,使用DAM-3000M 软件进行相关配置,配置内容主要包括模块地址、串口号、波特率、量程等。配置完成后,上位机的通讯协议参数要与DAM-3047N 的配置一致。

2.4 MCGS 触摸屏

作为一种计算机输入设备,触摸屏提供了一种简单、方便、自然的人机交互方式,可以取代传统机械式的按钮面板,操作更加方便。本系统选用型号为TPC7072Gt 的MCGS 嵌入式触摸屏,内置Cortex 4 核(主频1 GHz)CPU,是一款超高性能嵌入式一体化触摸屏,具有17.78 cm(7 英寸)高亮度TFT 液晶显示屏(分辨率800×480),4 线电阻式触摸屏,2 个RS485接口,1 个RS232 接口,1 个以太网口,支持Modbus通讯协议,并且有可靠的电磁屏蔽性,可以与多种智能仪表、设备相连接组成工业网络,实现生产过程自动监测和信息化管理。MCGS 功能强大、操作简单,支持多种通讯协议,被广泛应用到各行各业。本系统主要实现对生鲜乳冷却过程温度、流量等参数的实时监测,采用TPC7072Gt 作为控制器,并进行人机交互界面设计[9]。MCGS 触摸屏与流量传感器、热电阻采集模块之间的物理接口为RS485,通信协议采用Modbus RTU[10]。

3 软件设计及实现

人机交互功能通过驱动MCGS 触摸屏TPC7072Gt实现。TPC7070Gt 内部装有MCGS Pro 嵌入式组态软件,具有强大的图形显示和数据处理功能[11]。MCGS Pro 是基于Linux 底层系统的组态软件,用于快速构造和生成计算机监控系统的组态软件,通过对现场数据的采集处理,以动画显示、报警处理、流程控制、实时曲线、历史曲线和报表输出等多种方式向用户提供解决实际工程问题的方案,操作人员可通过人机界面随时查看系统运行状况及数据[12]。通过组态可以清晰地观察生鲜乳冷却系统各个部分的实时运行状态;当生鲜乳、冷却水温度达到上下限时发出报警,提醒工作人员及时采取相应措施,保证生产正常运行。

3.1 通讯参数设置

MCGS 触摸屏与流量传感器、热电阻采集模块之间的物理接口为RS485,采用Modbus RTU 通信协议。以触摸屏与热电阻采集模块通讯为例,首先在MCGS 设备组态窗口依次添加通用串口父设备,接下来对通信参数进行设置,根据实际所连接设备的串口端口号、通讯波特率、数据位、数据检验方式等参数进行相应设置。根据实际连接的设备情况,添加“设备0-ModbusRTU 设备”并根据热电阻模块的实际参数对设备地址、通道类型、通道地址、连接变量、通道处理等参数进行设置。设置设备地址为1,每个通道分别在实时数据库中定义相应变量并与之连接。由于每个通道的数据类型是16 位无符号二进制数,需要进行通道数据处理,通道1~4 分别处理冷却水进出口和生鲜乳进出口的4 个温度,根据热电阻的量程及对应热电阻模块输出的数字量为0~65 535,选择工程转换模块进行处理。DAM-3047N 模块通道配置如图3 所示。

图3 DAM-3047N 模块通道配置Fig. 3 Channel configuration of DAM-3047N

3.2 人机交互界面设计

根据生鲜乳冷却监测系统的功能要求,在MCGS Pro 组态软件中进行人机交互界面设计,其主界面如图4 所示,包含实时状态显示、实时曲线、历史曲线、数据报表等模块,可以对生鲜乳冷却过程中冷却水温度、生鲜乳温度、流量进行实时监测,并能以动画、曲线等更直观的方式实时显示出温度的变化趋势[13]。通过数据报表模块可实现从数据库中提取存盘数据记录,将历史数据以设定的格式显示出来,为生产过程监测提供依据。

图4 生鲜乳冷却监测系统人机界面Fig. 4 HMI of raw milk cooling monitoring system

触摸屏程序编写完成后,将TPC7072Gt 触摸屏通过以太网线与编程电脑相连,将编程电脑的IP 地址设置成与触摸屏同一网段,使两者建立通信连接,点击工程下载按钮将程序下载到TPC7072Gt 中,触摸屏通电后即可运行程序。MCGS 有强大的离线、在线模拟运行功能,组态过程中还可以模拟、检查,直到工程正确无误。

4 结束语

采用Pt100 温度传感器、热电阻输入模块、涡轮流量传感器、MCGS 触摸屏完成了生鲜乳快速冷却装置监测系统的设计。采用Modbus RTU 协议成功实现了触摸屏、热电阻、流量传感器等模块的实时通信。采用MCGS 进行人机交互界面设计,实现了对生鲜乳冷却过程中温度、流量等数据的实时监测、数据储存、报警信息输出等多种功能,实现了系统监测的可视化。实际运行结果表明,该系统具有监测效果良好、操作方便、性能稳定、实时性好等优点,能够满足生鲜乳冷却过程数据监测的实际需求,可为生鲜乳的高效生产提供依据。