飞机主动侧杆系统用双三相永磁同步电机的设计与转矩性能分析*

陈 卓

(海军装备部驻上海地区军事代表局业务处·上海·200120)

0 引 言

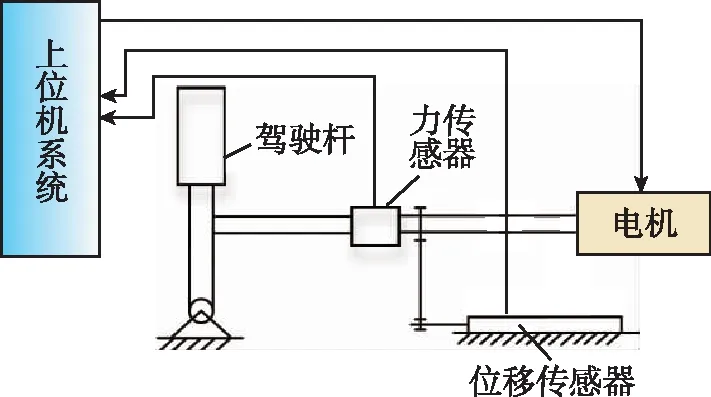

多电技术在飞机中的应用越来越广泛[1-2],永磁电机由于功率密度高、效率高在多电飞机中应用广泛[3-5],主动侧杆系统是多电飞机的典型应用。主动侧杆系统能够根据飞机的不同飞行状态实时地调整驾驶杆的力位移模型,从而使得驾驶员获得更逼真的操纵力感觉[6]。为了让驾驶员在操纵驾驶杆时能够感受到控制飞机姿态的力感觉,需要对驾驶杆进行力加载系统的设计。以永磁电机为基础的加载系统如图1所示。电机通过力传感器和位移传感器推算驾驶杆所处的工作模态,分析所需电机的转矩和转速,实现对驾驶杆的力加载[7]。该种主动侧杆系统具有体积小、质量小、安装方便、调节性能优异的特点,已经成为未来主动侧杆系统加载系统的发展方向。

图1 操纵杆加载系统Fig.1 Side stick loading system

操纵杆加载系统的转矩来源为电机,其输出转矩的性能直接影响飞行员手柄操纵杆。现有关于主动侧杆的技术研究主要集中于对电机控制算法、整体结构、上位机程序撰写等方面,对于作为核心部件之一的电动机本体研究较少。

电机必须具备提供足够转矩的能力,满足操纵杆加载需求[8-9]。同时转矩脉动较小,可防止操纵杆出现抖振。此外,驾驶舱内空间紧凑,对于电机的体积质量要求苛刻,电机必须具有功率密度高的特点。在电机出现故障时,为了保证操纵杆正常运行,需要电机具有高可靠性[10]。当电机绕组出现故障时,仍能提供足够的转矩,这要求电机具有一定的容错能力[11-13]。

根据以上需求,本文设计了一款适用于主动侧杆的双三相永磁同步电机,研究了在空间体积现实下电机的设计方法,分析了关键参数对电机转矩和转矩脉动的影响,探讨了电动机损耗的组成,并研究了其提高效率的关键因素。

1 双三相永磁同步电机结构

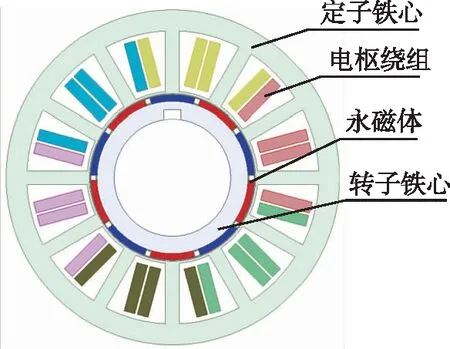

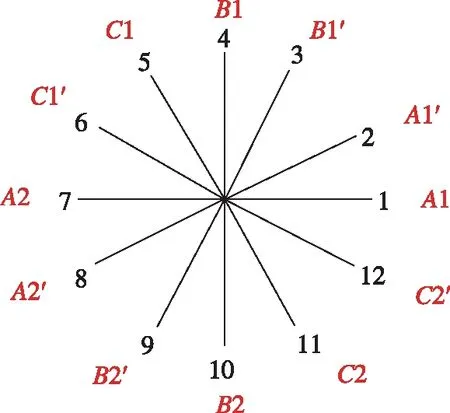

双三相永磁同步电机结构及绕组分布如图2所示。定子由两套相同的绕组组成,两套绕组(ABC,A′B′C′)相差180°,两套绕组组成了两个余度。该结构不仅具有齿槽转矩小、永磁转矩脉动小等优点,而且具备磁隔离、热隔离、物理隔离以及抑制短路电流的能力,具有很好的容错性。在正常情况下,两余度同时工作,当某一余度出现故障时,系统切除发生故障的余度,启用单余度方式。绕组设计采用集中式结构,该种结构绕组端部短,短路漏磁小,绕组工艺简单,适合机械化绕组,有利于电机的批量化生产。所需电机的额定转矩为0.42Nm,额定转速2430r/min,供电电压28V。电机轴向长度44mm,机壳内部直径96mm。

(a) 双三相电机结构图

(b) 180°相带双三相电机绕组星形图图2 双三相永磁同步电机结构及绕组分布图Fig.2 Structure and winding distribution diagram of double three-phase permanent magnet synchronous motor

2 双三相永磁同步电机主要参数设计

2.1 极槽配合选取

当忽略电机中谐波磁密时,电机的各相反电势E为

E=4.44fNWφkW

(1)

式中,f为电机工作频率,单位Hz;NW为每相串联匝数;φ为每串线圈磁通基波最大值,单位Wb;kW为电机的绕组系数,表示为

kW=kdky

(2)

式中,kd为电机的绕组分布系数;ky为线圈短距系数。为了有效地缩减线圈周长和绕组端部,在进行绕组设计时采用集中式绕组结构。kd意义为绕组排布时,某相下所有线圈电动势的相量和与代数和的比值,下式分别表示在电机定子极槽数以及相数的不同组合下的电机绕组分布系数

(3)

(4)

(5)

其中,Z为电机槽数;m为电机相数;p为电机的极对数。

电机绕组采用集中式绕组设计时,常采用短距线圈以减小电动势的谐波含量。线圈短距系数ky由式(6)得出[14]

(6)

为了使电机产生输出反电势和输出转矩增大,常选择绕组系数尽可能高的极槽配合方式。通过多种极槽配合的分析结果来看,电机采取12槽10极的极槽配合时,kW最大,可以获得最大的输出转矩。双三相永磁电动机中,五次谐波的幅值最大,当双三相永磁电动机采用12/10极槽配合时,便可以消除此五次谐波,故而电机的极槽配合选择12/10。

2.2 电机裂比设计

电机的裂比是指电机转子外径与定子内径的比值。为了适应航空的运行环境,本文中的永磁体选择采用钐钴永磁体,型号为SmCo32,其相对磁导率μPM为1.1,剩磁Br为1.1T。电机的气隙长度g与永磁体厚度hm的关系为

(7)

式中,αp为极弧系数,为防止αp过大导致漏磁过大或αp过小导致电机出力变小,设计时取值0.89;Bg为电机基波气隙磁密,在设计时Bg一般取1T。hm为

(8)

由式(7)、式(8)计算可得,g为0.7mm,hm为5.8mm。

在双三相电机中,电机的输出转矩T为每一相电动势与其相电流相互作用而产生的电磁转矩之和,其表达为[15]

T=

(9)

式中,EA、EB、EC、EAA、EBB、ECC分别为各相电动势,单位V;IA、IB、IC、IAA、IBB、ICC分别为各相电流,单位A。电机六相对称,故电机相电动势记为E,相电流记为I;ωr为电机转子角频率,单位rad/s。电机机械角频率ωr为

(10)

其中,n为电机转速,单位r/min。f与φ分别为

(11)

(12)

其中,LS为电机电感。将式(10)、式(11)、式(12)分别代入至式(1)及式(9)中,即有

(13)

T=3DSLSNIBg=3λDOLSNIBg

(14)

式中,DS为定子内径,DO为定子外径,单位mm;λ为定子裂比,为[16]

(15)

(16)

由式(14)可知,T除了与λ相关外,还和每相安匝数IN相关,即每相磁势F,表示为

(17)

(18)

每相串联最大匝数Nmax与λ之间满足式(19)关系

(19)

随着λ的变化,N也会变动以保证转速符合设计的要求。然而λ的变化也会导致DS的变化,从而影响槽有效面积AS。其中KS为电机绕组线圈不计绝缘时圆形裸线所占槽满率,初选为0.45。为了保证KS的合理性,所选用的导线截面积S也会随着λ的变化而变化。J与S分别为

(20)

(21)

式中,AS由式(22)得出

(22)

其中,Bmax为最大磁通密度,工程上常为1.5T~1.6T。在本文中选取1.6T。将式(20)~式(22)代入式(14)即有

T=3λDOLSBgJASKS

(23)

当KS保持0.45不变时,λ增大的同时引起AS的减小,AS减小引起S的降低,导致J变大。将式(22)代入式(23)可得

(24)

在T=0.42Nm的条件下,λ为0.48。

3 双三相电机的有限元性能仿真

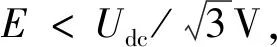

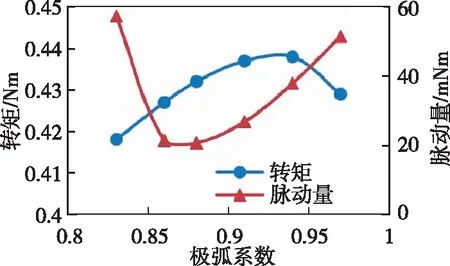

图3所示为转矩、脉动量、永磁体涡流损耗、定子铁心损耗与极弧的关系。极弧的变化对转矩的影响较小。当极弧过小时,永磁体的磁密过小;当永磁体的极弧接近于1时,磁短路增强,导致转矩略微下降。对于脉动量来说,是随着极弧的增大而先增加再降低随后再增加的。因此,本方案中选用0.88的极弧。定子铁心损耗随极弧系数增大而增大,同时涡流损耗随着极弧的增大而增大,这是由于永磁磁场的短路造成的。结合损耗的变化,极弧选择0.88是合理的。

(a) 转矩、脉动量和极弧的关系

(b) 永磁体涡流损耗、定子铁心损耗和极弧系数的关系图3 转矩、脉动量、永磁体涡流损耗、定子铁心损耗和极弧的关系图Fig.3 The relation of torque, ripple, eddy current loss of permanent magnet, stator core loss with polar arc

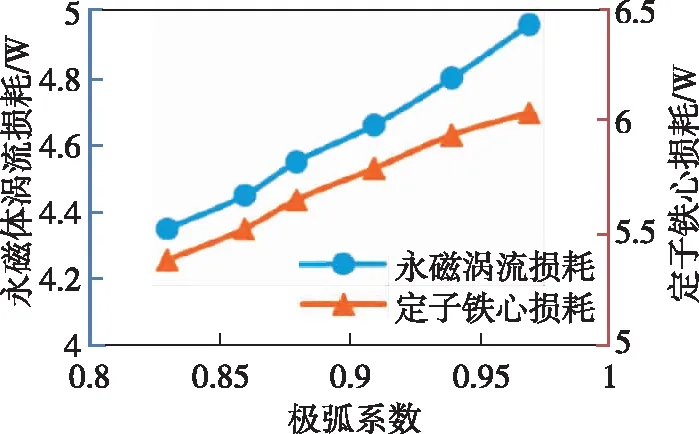

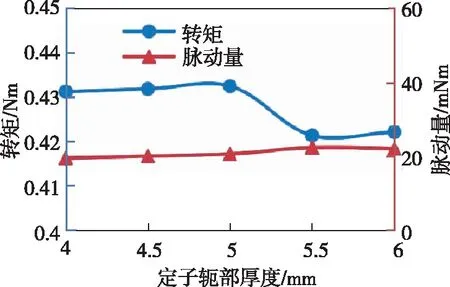

图4 所示为转矩、脉动量与槽闭口厚度及定子轭部厚度的关系。当槽闭口厚度增大时,转矩先增大后减小;对于脉动量来说,在槽闭口厚度为0.6mm 时最小。本方案中选用0.6mm 的槽闭口厚度。当定子轭部厚度增大至5.5mm 时,转矩有明显下降。脉动量受定子轭厚度的变化影响较小。为了追求高功率密度,使电机工作在饱和状态,选择了5mm 的定子轭部厚度。

(a) 转矩、脉动量和槽闭口厚度的关系

(b) 转矩、脉动量和定子轭厚度的关系图4 转矩、脉动量与槽闭口厚度及定子轭部厚度的关系图Fig.4 The relation of torque and ripple with the thickness of slot and yoke of stator

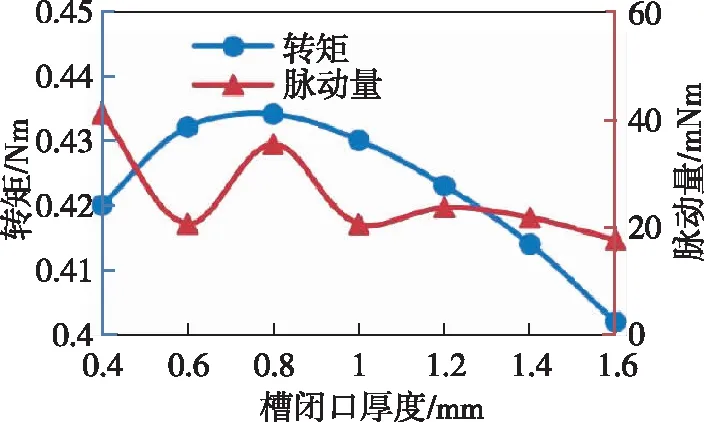

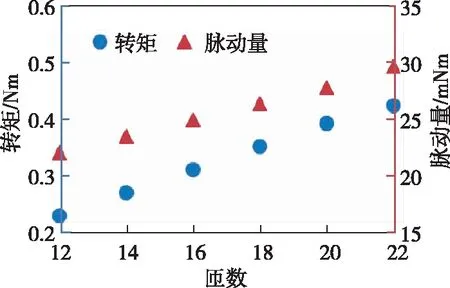

图5 所示为转矩、脉动量与定子齿宽及匝数的关系。转矩会随着定子齿宽的增大而增大。这是由于为了追求高功率密度,电机工作在饱和状态。随着定子齿宽的增大,由图可以看到,在定子齿宽为2mm 时脉动量较低且转矩较高,同时定子齿宽影响了槽满率。因此,选择了2mm 的定子齿宽。转矩会随着匝数增大而增大。但是为了满足空载时的转速要求以及槽满率需求,故而选择22 匝。

(a) 转矩、脉动量和定子齿宽的关系

(b) 转矩、脉动量和匝数的关系图5 转矩、脉动量与定子齿宽及匝数的关系图Fig.5 The relation of torque and ripple with the stator tooth width and turns

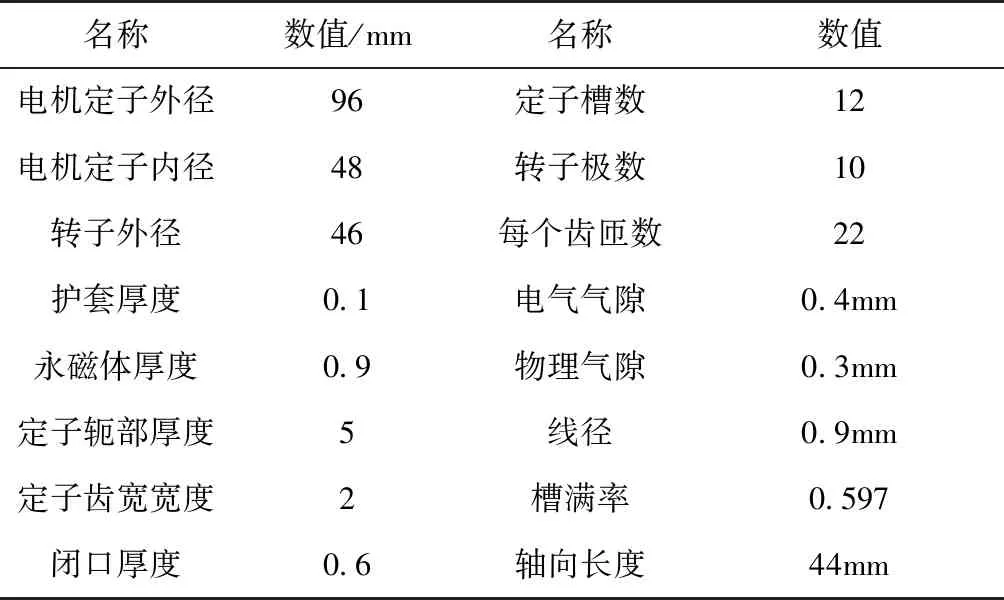

综上所述,所设计电机的基本参数如表1所示。

表1 电机基本尺寸与参数

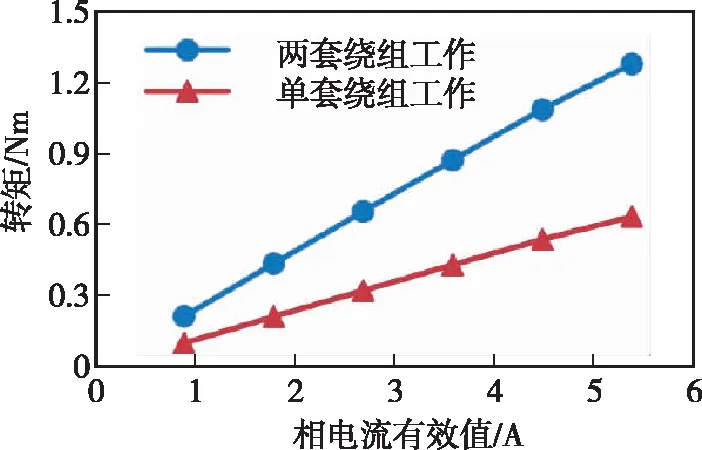

图6所示为两套绕组正常运行以及单套绕组运行时相电流有效值和转矩之间的关系。当相电流有效值为1.8A时,正常运行时可以达到0.42Nm,单套绕组运行时需要3.6A。

图6 两套绕组工作与单套绕组工作时,相电流和转矩的关系图Fig.6 The relation between phase current and torque when two sets of windings work and single set of windings work

4 结 论

针对主动侧杆系统的运行需求,本文设计了一款双三相永磁同步电机,得到了空间线索下电机结构尺寸设计方法。分析了裂比、极弧等关键参数对电机输出转矩、转矩脉动、铁心损耗和涡流损耗的影响,给出了所需电机的设计参数,验证了其在单余度状态下的工作性能。所设计的电机输出转矩符合设计需求,转矩脉动较小。电机单余度工作情况下,仍然可以达到额定转矩的输出需求,保证了系统的安全性。