基于ABAQUS的特殊螺纹接头优选

陈宇杭, 练章华, 丁亮亮, 于浩, 成旭堂, 王昊

(西南石油大学油气藏地质及开发工程国家重点实验室, 成都 610500)

随着工业发展,能量需求的增加带动石油钻井工艺和技术的快速发展,在实际生产过程中,油管的性能好坏是减少生产成本、提高生产效率的关键。在各种复杂恶劣工况下,螺纹是油管柱最易发生失效的部位。如今各大油田特殊井数量大大增加,为满足生产作业需要,对螺纹的连接强度和密封性能提出了更高的要求[1]。

近年来学者们利用有限元法和试验法对特殊螺纹展开了大量研究,特殊螺纹的密封结构和螺纹锥度、承载面角、导向面角等设计参数的改变,对螺纹整体的可靠性有很大的影响,通过优化这些设计参数,提高螺纹性能,研发出适用于不同工况条件下性能更优的螺纹[2]。窦益华等[3]利用三维有限元模型研究了上扣扭矩对特殊螺纹性能的影响。张颖等[4]通过数值模拟对特殊螺纹密封性能开展评价研究,并提出优化特殊螺纹气密封结构的方法。高连新等[5]研究开发了—种新型双台肩高抗扭特殊螺纹接头,满足了旋转下套管的技术要求。李建亮等[6]采用有限元分析和实物试验对HSM-2-HC特殊螺纹接头的性能进行分析。李远征等[7]开发了BJC-Ⅱ型气密封特殊螺纹,满足了螺纹结构和密封完整性要求,为非常规油气井的开发提供了产品保障。

为了解决生产作业中油管螺纹接头发生断裂、密封失效等问题,根据不同井况、工况等生产条件,应合理选用不同类型的特殊螺纹,但目前对特殊螺纹适用性评价分析较少。现通过ABAQUS有限元软件建立油管螺纹接头的有限元模型,通过数值模拟和新的评价方法,对比分析两种油管特殊螺纹接头在不同工况下各部位的应力分布和全螺纹、半螺纹以及密封面与台肩处的密封性能,为优选油管螺纹接头和安全使用提供依据。

1 理论模型建立

1.1 几何模型

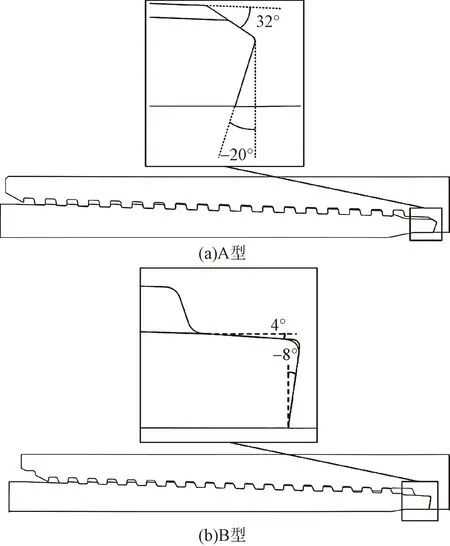

建立两种88.9 mm × 6.45 mm 的 P110油管特殊螺纹接头的几何模型。两种螺纹接头都采用锥面对锥面的密封形式,台肩和密封面的结构如图1所示。螺纹均为偏梯形特殊螺纹,螺纹部分参数如表1所示。

图1 油管特殊螺纹接头几何模型Fig.1 Geometric model of special threaded joint of oil pipe

1.2 特殊螺纹连接强度计算

主要根据弹塑性力学理论结合API油套管螺纹连接强度公式,以油管螺纹屈服作为失效判断标准,对油管特殊螺纹在井下的受力情况和失效形式进行分析。采用Von Mises失效准则[8]判断油管是否进入塑形变形,准则为

(1)

式(1)中:σe为等效应力,MPa;σ1、σ2、σ3为第一、第二、第三主应力,MPa。

上扣扭矩计算公式[9]为

(2)

式(2)中:Tn为上扣扭矩,kN·mm;h为螺距,mm;Rt为螺纹平均中间半径,mm;f为接触表面的摩擦因数;Rs为台肩平均半径,mm;θ为螺纹牙型半角;ps为台肩处的接触力,kN。

螺纹抗拉伸强度计算公式[10]为

(3)

P2=0.95A2[p2]

(4)

式(4)中:P1为管体外螺纹抗拉伸强度,N;P2为接箍内螺纹抗拉伸强度,N;A1为管体本体横截面面积,mm2;A2为接箍临界横截面面积,mm2;[p1]为管体最小拉伸强度,MPa;[p2]为接箍最小拉伸强度,MPa;D1为管体外径,mm;[ps]为材料屈服强度,MPa。

螺纹抗压缩强度计算公式[10]为

(5)

式(5)中:Pc为螺纹抗压缩强度,N;hB为螺纹齿高,mm;d1为管体内径,mm。

1.3 特殊螺纹密封性能计算

对于金属-金属密封结构的特殊螺纹接头,保证接头的密封可靠性非常重要。两种油管特殊螺纹接头的主密封面和扭矩台肩为锥面对锥面的金属密封结构。密封接触能机理提出了密封接触强度,用来表示金属对金属密封结构的流动阻力,大小为密封接触应力在有效密封长度上的积分值。为了定性分析比较两种特殊螺纹接头的气体密封能力,采用Murtagia等学者提出的金属对金属密封结构密封性能评价方法进行评价。密封性能指数Wa定义[11]为

(6)

式(6)中:Wa为密封性能指数,mm·MPa1.4;Les为有效密封接触总长度,mm;P为接触应力,MPa。

特殊螺纹接头临界密封指数Wac[12]为

Wac=103.6(Pg/Pa)0.838

(7)

式(7)中:Wac为临界密封指数,mm·MPa1.4;Pg为密封气体压力,MPa;Pa为大气压强,MPa。

逆推得螺纹气体密封能力计算公式为

(8)

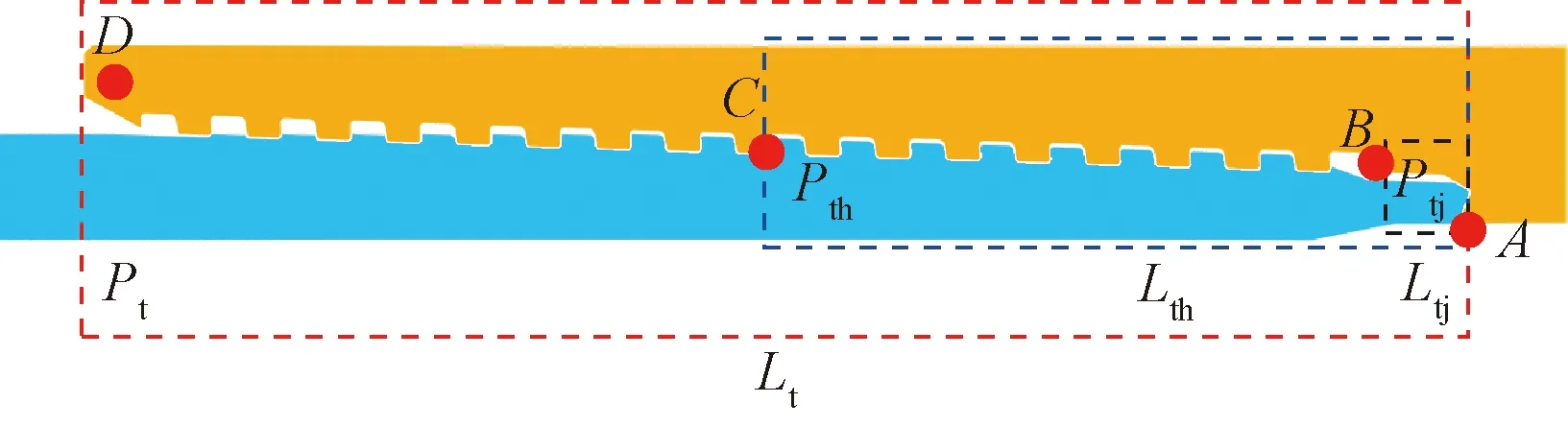

螺纹密封区域划分如图2所示,A点为台肩处起始点,B点为密封面,C点为螺纹中部,D点为接箍顶端。Lt为全螺纹(AD段)有效密封接触总长度;Lth为半螺纹(AC段)有效密封接触长度;Ltj为台肩和密封面处(AB段)有效密封接触长度。计算出螺纹各个区域密封能力即全螺纹气体密封能力Pt、半螺纹气体密封能力Pth以及台肩处气体密封能力Ptj。

图2 螺纹气体密封区域划分图Fig.2 Thread gas seal area division diagram

为保证螺纹安全使用,考虑加工误差、变载荷等其他条件对螺纹密封性能的影响[13-14],定义复杂因素下防泄漏安全系数Qse(Qse>1时,代表满足密封要求)为

(9)

结合安全系数Qse,更加全面对比分析两种特殊螺纹接头气体密封性能,为实际生产中油管特殊螺纹的选用提供参考依据。

2 有限元模型建立

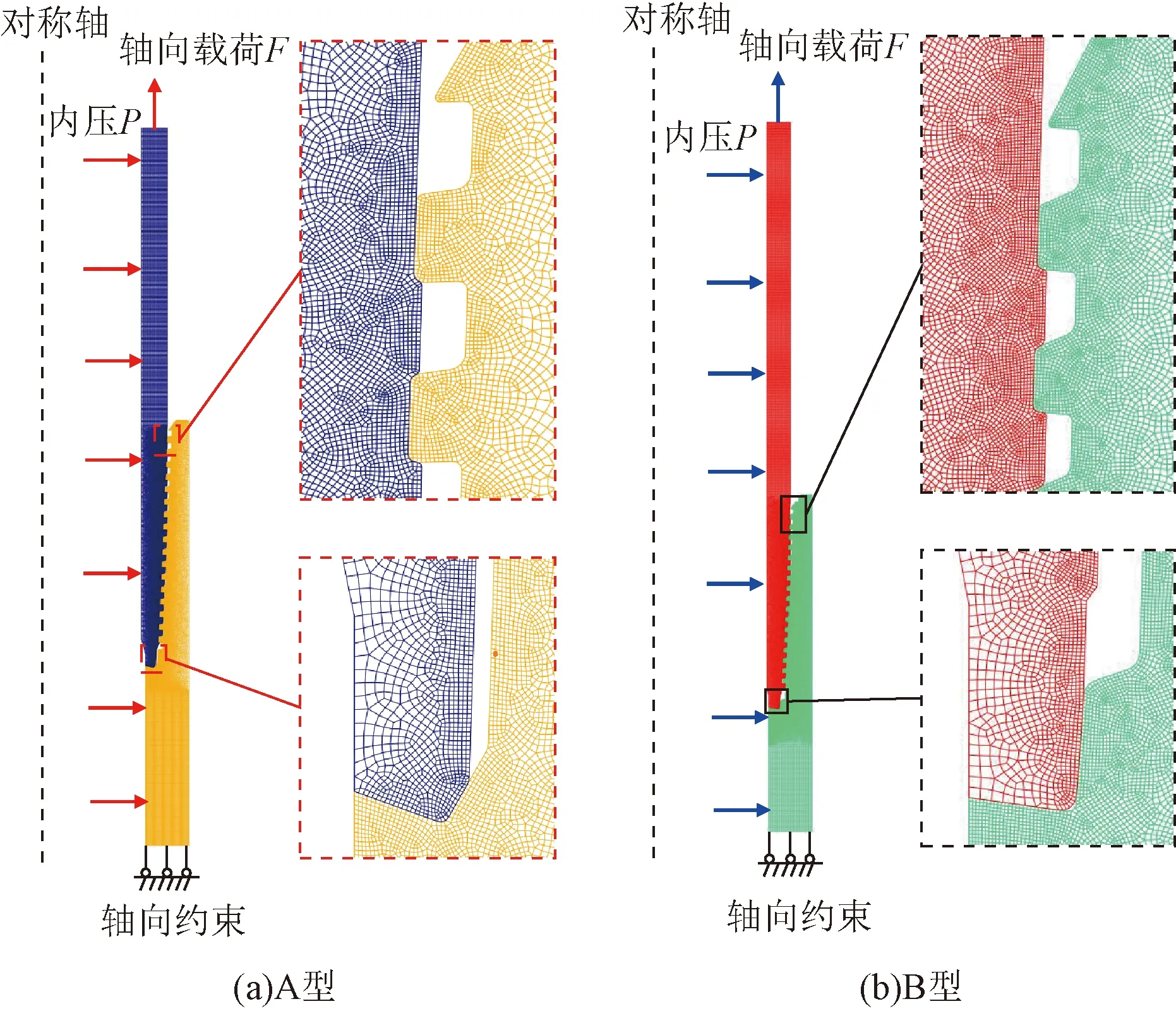

利用ABAQUS建立A型和B型两个P110特殊螺纹接头二维轴对称有限元模型,模型由管体外螺纹和接箍内螺纹两部分组成,如图3所示。模型材料参数如表2所示。

图3 油管特殊螺纹接头有限元模型Fig.3 Finite element model of special threaded joint of oil pipe

表2 材料参数Table 2 Material parameters

考虑到边界效应的影响,适当延长管体长度,并对台肩处的接触面以及牙扣啮合面的网格进行加密处理,保证计算结果更加准确。接触面属性为面与面接触,摩擦因子为0.1。根据管柱力学中,油管实际受力情况,对接箍下端面施加轴向位移约束,管体上端面施加轴向载荷,管体内部施加内压。

3 有限元计算结果分析

3.1 油管螺纹接头连接强度对比分析

3.1.1 上扣扭矩作用下

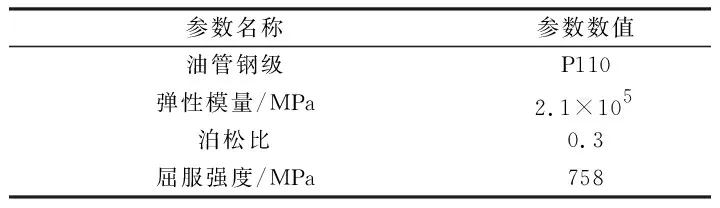

通过在螺纹台肩及牙扣处设置一定过盈量,使油管特殊螺纹接头扭矩达到抗扭强度的60%,此时上扣扭矩为5 000 N·m。螺纹接头应力分布云图如图4所示,对两种螺纹接头的连接强度进行对比分析。

图4 最佳上扣时接头等效应力分布云图Fig.4 Cloud diagram of Mises stress distribution of joint during optimal fastening

A型螺纹接头最大应力为871 MPa,位于外螺纹第17扣承载面处;B型螺纹接头最大应力为813 MPa,位于外螺纹第17扣承载面处。B型螺纹接头最大应力比A型螺纹接头最大应力降低约6.7%。上扣后,B型螺纹接头更能满足使用要求。

3.1.2 拉伸载荷作用下

在井下套管作业时,套管受自重或者上提作业的拉伸载荷,取拉伸载荷F=1 200 kN,对螺纹接头进行有限元计算,对比分析两种螺纹接头在相同拉伸载荷下的连接强度。

螺纹接头应力分布云图如图5所示。可以看出,两种螺纹接头应力变化趋势相近,分布较为均匀,螺纹整体结构未发生失效,在部分螺纹接触面发生应力集中现象,是螺纹最早发生失效的部位。在拉伸载荷1 200 kN作用下,A型螺纹接头最大应力为909 MPa,位于外螺纹第3扣承载面处;B型螺纹接头最大应力为925 MPa,位于外螺纹前三扣处,两种螺纹接头最大应力均超过材料屈服强度,发生塑性变形。

图5 拉伸载荷下接头等效应力分布云图Fig.5 Cloud diagram of Mises stress distribution of joint under tensile load

通过式(3)、式(4)计算得到螺纹接头抗拉强度为1 340 kN,拉伸载荷为1 200 kN时,螺纹没达到抗拉强度,不会发生失效,这与有限元结果一致。

3.1.3 压缩载荷作用下

油管在进行作业时,会受到挤压作用,对螺纹接头施加压缩载荷F=1 200 kN,对比分析两种螺纹接头在相同压缩载荷下的连接强度。

螺纹接头应力分布云图如图6所示。可以看出,两种螺纹接头应力变化趋势相近,整体结构未发生失效,但应力分布不均匀,螺纹前3~4扣的应力较大,中间部分应力较小,扭矩台肩与密封面过渡区域应力较大,并且出现明显的应力集中现象,最可能发生失效。在相同的压缩载荷1 200 kN作用下,A型螺纹接头最大应力为921 MPa,位于外螺纹第2扣导向面处;B型螺纹接头最大应力为919 MPa,位于外螺纹第2扣导向面处,两种螺纹接头最大应力均超过材料屈服强度,发生塑性变形。

图6 压缩载荷下接头等效应力分布云图Fig.6 Cloud diagram of Mises stress distribution of joint under compressive load

通过式(5)计算得到螺纹接头抗压强度为1 057 kN,压缩载荷为1 200 kN时,螺纹会发生屈服,并且由于台肩处有预紧力的存在降低了该处的抗压强度,使得台肩面更易发生塑性贯通失效,分析结果与有限元结果一致。

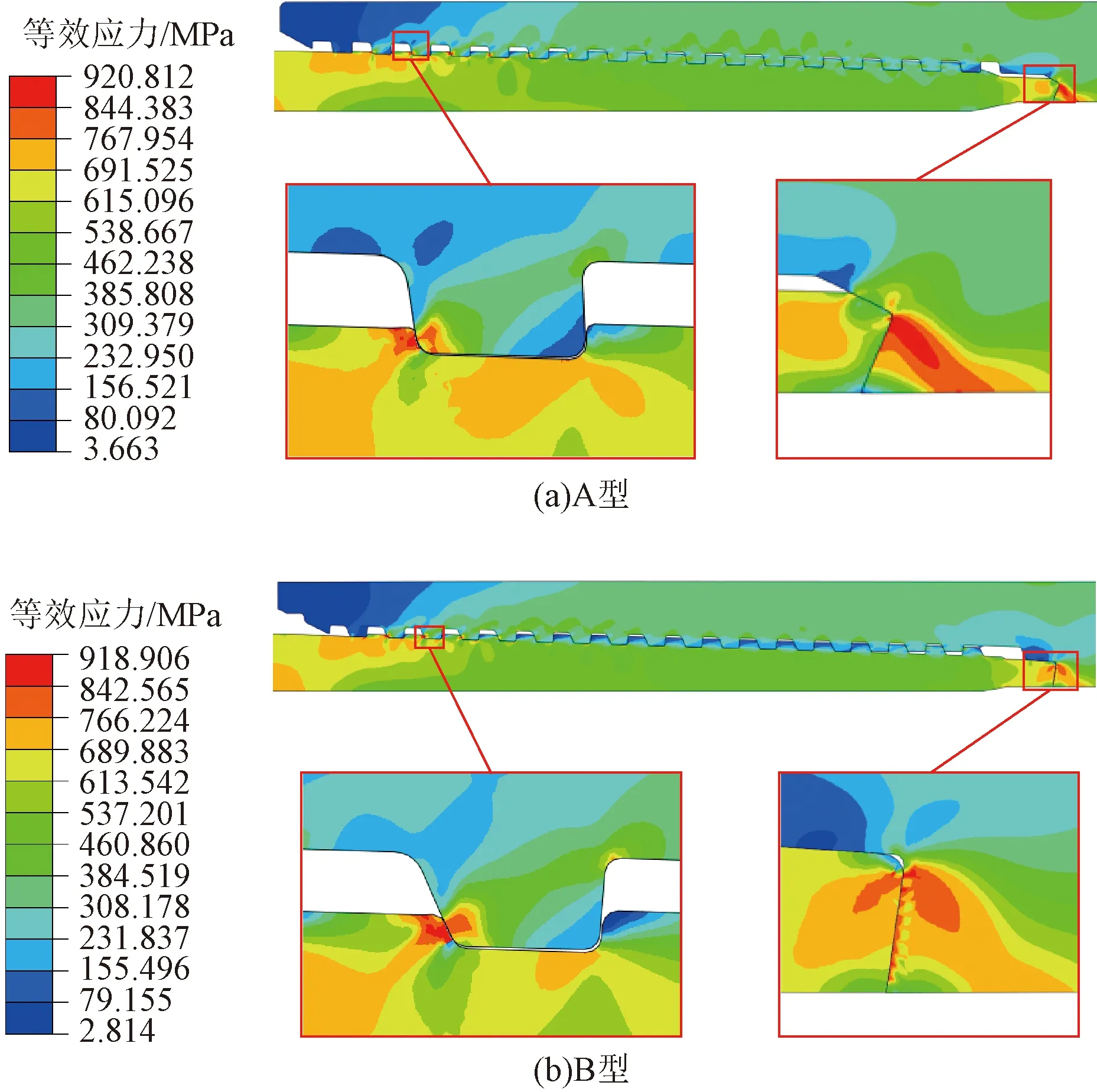

为进—步了解油管螺纹接头台肩处在压缩载荷作用下的塑性变形情况,取两种油管螺纹接头的应变分布云图,如图7所示。可以看出,由于压缩载荷主要由台肩承受,二者台肩与密封面过渡处均发生塑性变形,A型螺纹接头台肩处塑性变形更大,更易发生塑性贯通,导致螺纹失效。适当塑性变形保证了台肩处有良好的密封性,但过大的塑性变形可能使台肩处密封性能下降。

图7 压缩载荷下接头台肩处应变分布云图Fig.7 Cloud diagram of strain distribution at joint shoulder under compressive load

3.2 油管螺纹接头密封性能对比分析

螺纹完成上扣后,具有—定的密封能力,但井下各种载荷和工作环境会影响螺纹密封面接触应力分布,导致螺纹密封性能发生改变。为对比两种特殊螺纹接头在不同工况下的密封性能,分别对模型施加内压和轴向载荷。

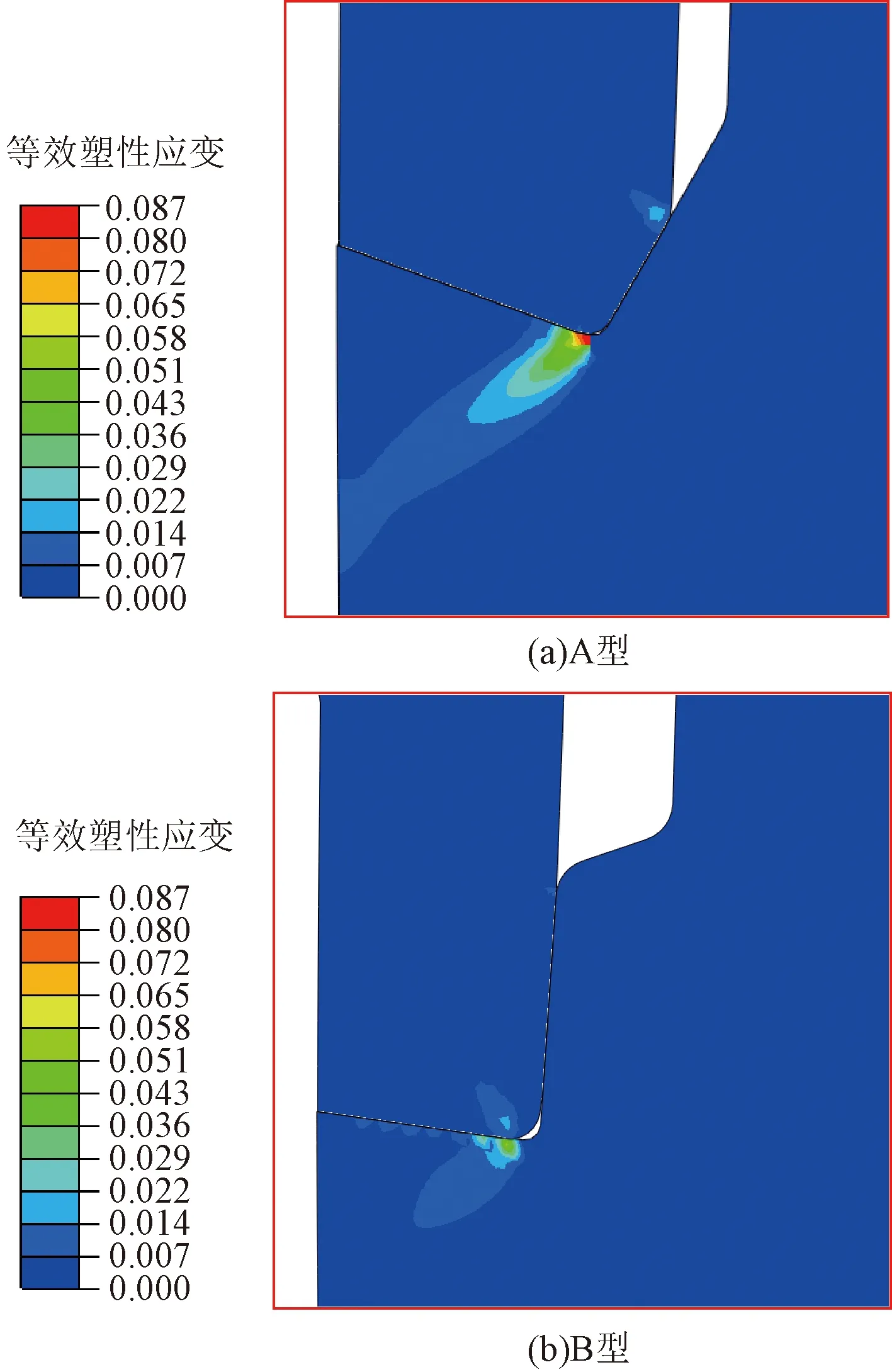

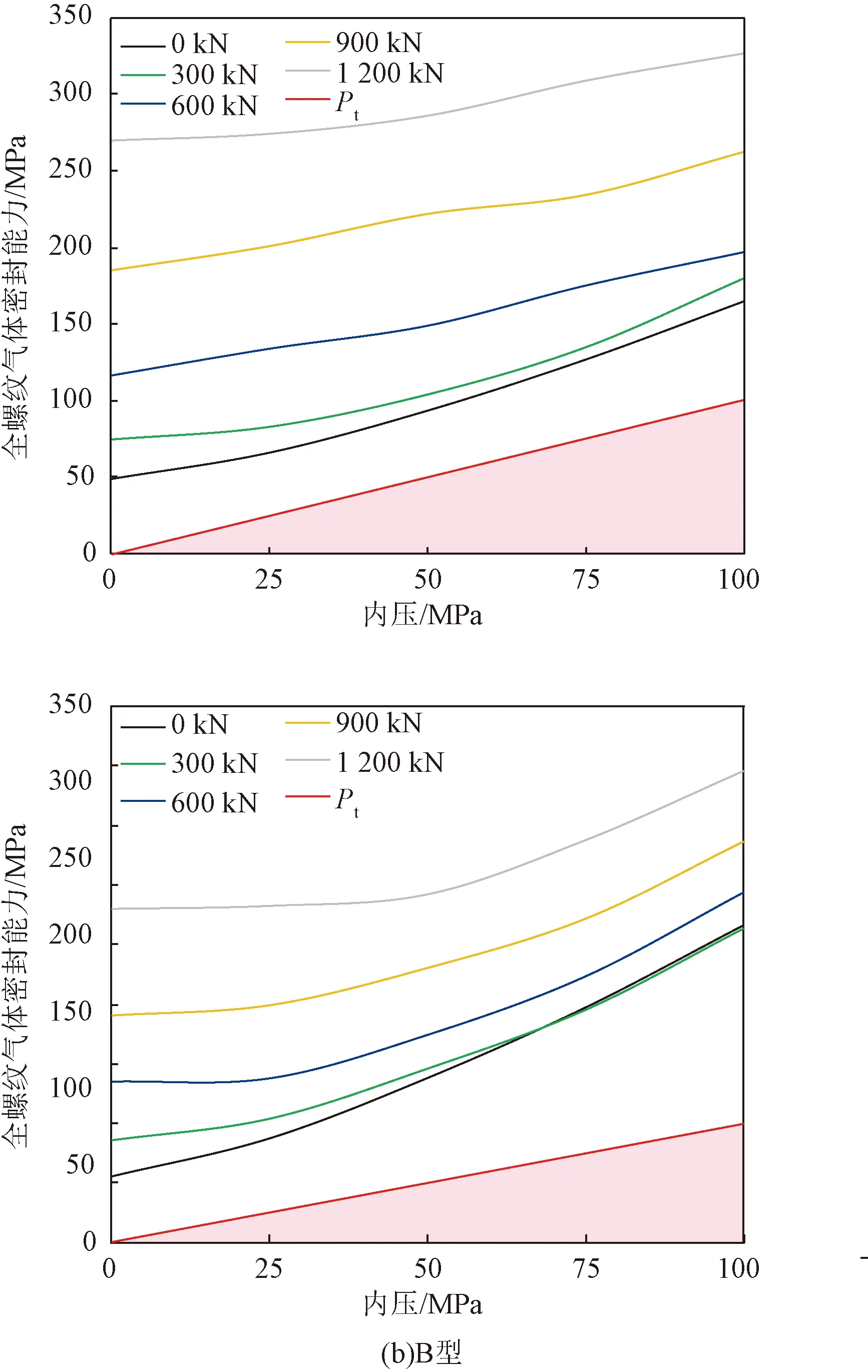

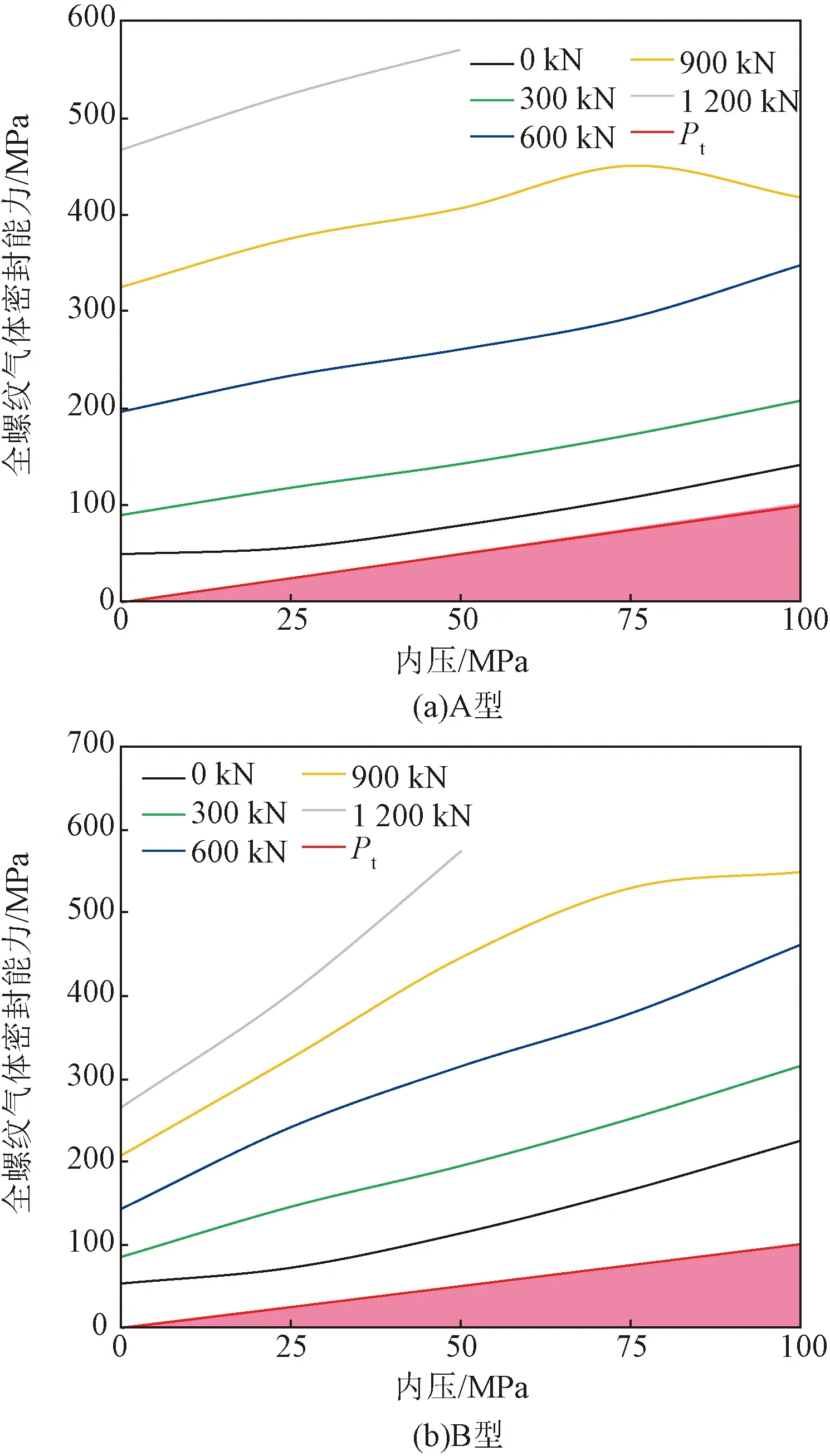

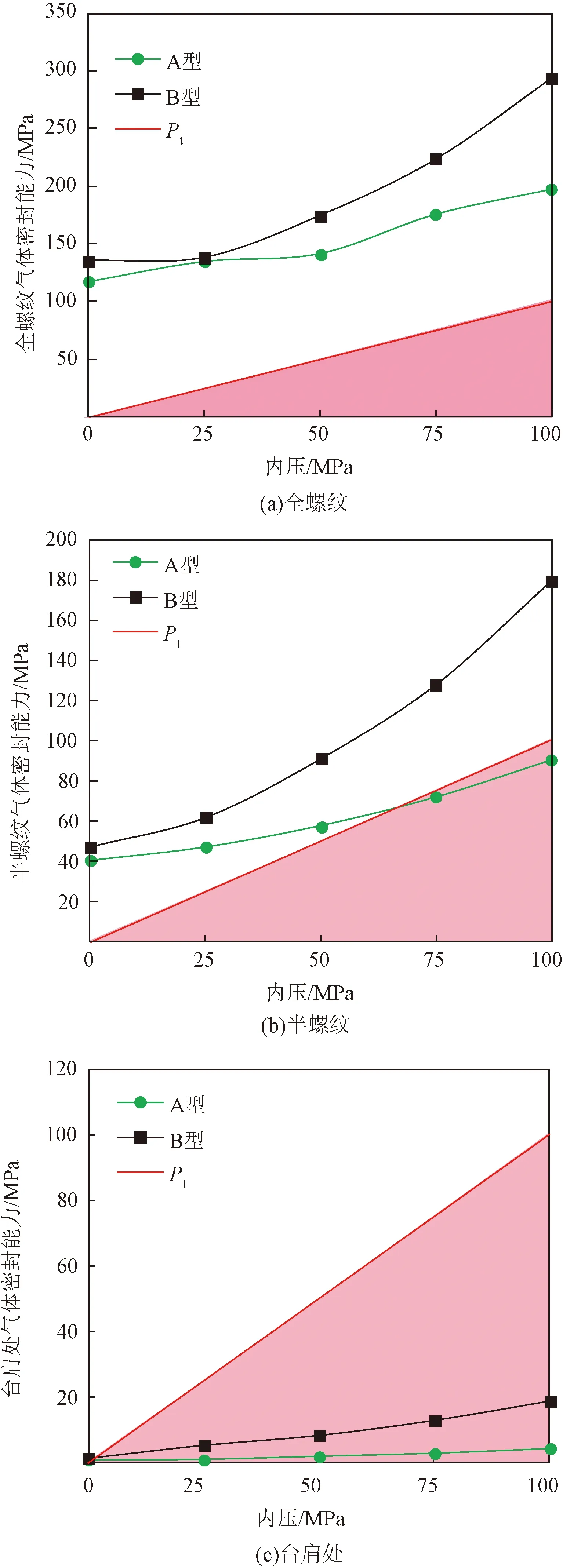

两种油管特殊螺纹接头全螺纹气密封能力曲线如图8和图9所示。可以看出,随着内压与轴向载荷的增加,螺纹接头密封能力增强,两种螺纹接头全螺纹气体密封能力均大于临界密封压力,满足使用要求。计算结果表明,在内压小于25 MPa时,A型螺纹接头的密封能力大于B型螺纹接头,如内压25 MPa+压缩载荷1 200 kN时,A型螺纹接头密封能力为525 MPa,B型螺纹接头密封能力为403 MPa,较A型螺纹接头密封能力低约23%。在内压高于50 MPa时,B型螺纹接头的密封能力大于A型螺纹接头,如内压75 MPa+压缩载荷900 kN时,A型螺纹接头密封能力为450 MPa,B型螺纹接头密封能力530 MPa,较A型螺纹接头密封能力高约15%。内压较小时,A型螺纹接头密封能力更强。内压较大的工况下,随着轴向载荷增加,B型螺纹接头密封能力比A型螺纹接头增加得更快,B型螺纹接头在实际生产过程中更安全可靠。

图8 拉伸载荷下接头全螺纹气密封能力曲线Fig.8 Full thread gas sealing capacity curve of joint under tensile load

图9 压缩载荷下接头全螺纹气密封能力曲线Fig.9 Full thread gas sealing capacity curve of joint under compression load

进—步分析不同工况下,两种油管特殊螺纹接头密封性能。

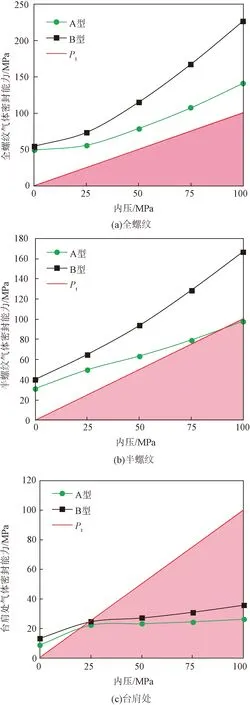

3.2.1 单内压作用下

单内压作用下,两种螺纹接头各部分当量密封能力曲线如图10所示。由图10(a)全螺纹密封能力曲线图可知,随着内压增加,B型螺纹接头全螺纹密封能力大于A型螺纹接头。内压为100 MPa时,B型螺纹接头全螺纹密封能力为226 MPa,A型螺纹接头全螺纹密封能力为141 MPa,B型螺纹接头较A型螺纹接头密封能力高约60%。由图10(b)半螺纹密封能力曲线图可知,B型螺纹接头未发生泄漏,A型螺纹接头在内压为100 MPa时,发生泄漏。由图10(c)台肩处螺纹密封能力曲线图可知,内压大于25 MPa时,台肩与密封面处二者都发生泄漏。这表明尽管螺纹整体密封能力满足使用要求,但螺纹仍可能会发生泄漏,为保证使用安全,应全面考虑螺纹各部分密封性能,防止螺纹发生密封失效。

图10 单内压作用下螺纹各部分密封能力曲线Fig.10 Sealing capacity curve of each part of thread under single internal pressure

3.2.2 内压+轴向拉伸载荷600 kN作用下

轴向拉伸载荷600 kN作用下,两种螺纹接头各部分当量密封能力曲线如图11所示。由图11(a)全螺纹密封能力曲线图可知, B型螺纹接头全螺纹密封能力大于A型螺纹接头,随着内压增加,差距越来越大。内压为100 MPa时,B型螺纹接头全螺纹密封能力为293 MPa,A型螺纹接头全螺纹密封能力为197 MPa,B型螺纹接头较A型螺纹接头密封能力高约49%。由图11(b)半螺纹密封能力曲线图可知,B型螺纹接头未发生泄漏,内压大于75 MPa后,A型螺纹接头开始发生泄漏。由图11(c)台肩处螺纹密封能力曲线图可知,二者的台肩与密封面处全部发生泄漏,这是由于轴向拉伸会导致密封面和台肩处最大接触应力大大降低。

图11 轴向拉伸作用下螺纹各部分当量密封能力曲线Fig.11 Equivalent sealing capacity curve of each part of thread under axial tension

3.2.3 内压+轴向压缩载荷600 kN作用下

轴向压缩载荷600 kN作用下,两种螺纹接头各部分当量密封能力曲线如图12所示。由图12(a)全螺纹密封能力曲线图可知,上扣后B型螺纹接头密封能力大于A型螺纹接头,但随着内压增加,B型螺纹接头密封能力比A型螺纹接头增加得更快,内压为25 MPa时,A型螺纹接头密封能力大于B型。内压为100 MPa时,B型螺纹接头全螺纹密封能力为460 MPa,A型螺纹接头全螺纹密封能力为346 MPa,B型螺纹接头较A型螺纹接头密封能力高约33%。由图12(b)半螺纹密封能力曲线图可知,半螺纹处都未发生泄漏。由图12(c)台肩处螺纹密封能力曲线图可知,压缩载荷下二者台肩处密封能力基本相同,内压大于50 MPa后,台肩与密封面处开始发生泄漏。

图12 轴向压缩作用下螺纹各部分当量密封能力曲线Fig.12 Equivalent sealing capacity curve of each part of thread under axial compression

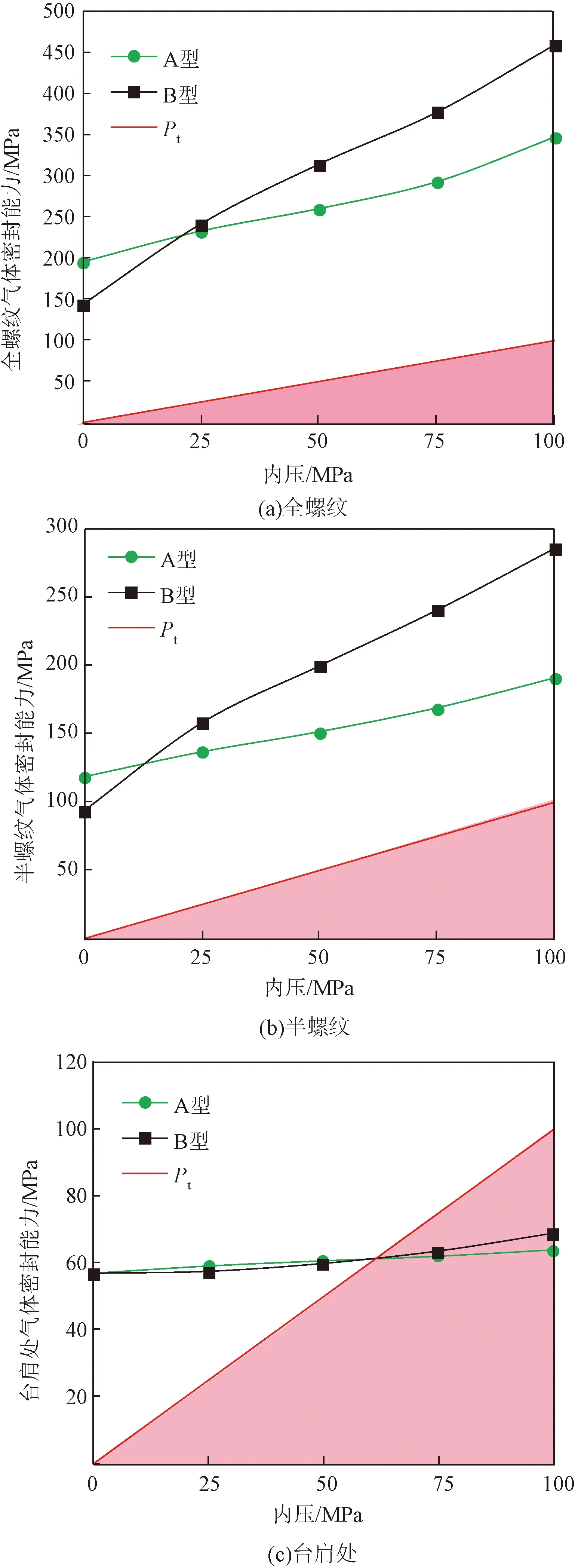

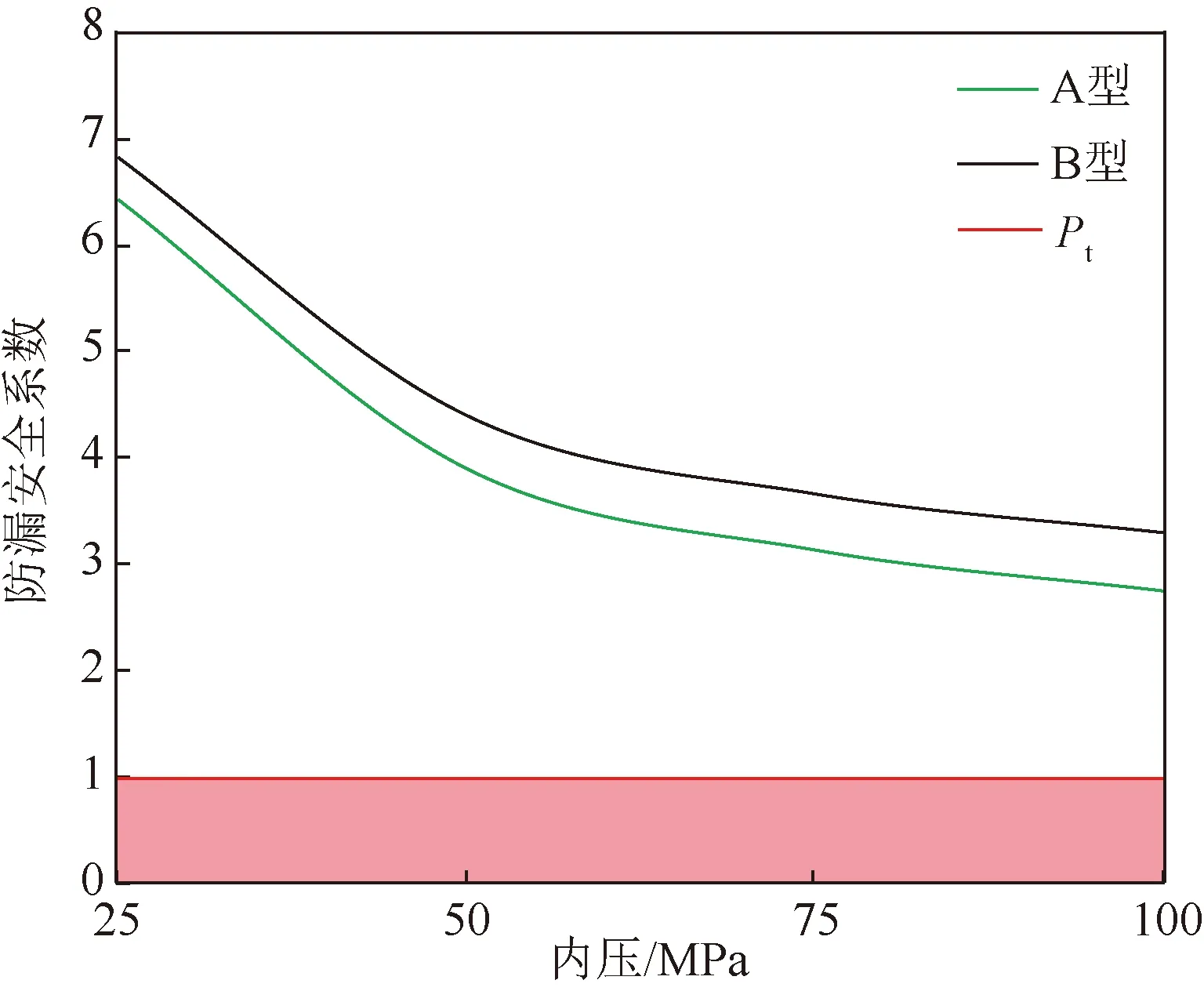

单内压作用下螺纹接头全螺纹防漏安全系数曲线如图13所示。可以看出,两种接头全螺纹防漏安全系数均大于1,随着内压增加,两种接头安全系数逐渐减小,B型接头全螺纹安全系数大于A型接头,密封性能更好。

图13 单内压作用下全螺纹防漏安全系数曲线Fig.13 Safety factor curve of full thread leakage prevention under single internal pressure

综合分析结果可以看出,A型螺纹接头密封面锥度过大,导致压缩载荷下出现明显的应力集中现象,降低了台肩和密封面处的密封性能。通过优化螺纹参数以及台肩处和密封面的结构能提高螺纹的使用性能,同时合适的上扣扭矩保证了螺纹接头具有足够大的连接强度和最好的密封能力。

4 结 论

(1)对螺纹接头的连接强度和不同部位的密封性能进行了全面的分析和评价,形成了特殊螺纹接头优选技术。选择符合作业技术需求的螺纹接头,有利于安全高效生产。

(2)压缩载荷下,螺纹接头台肩部位容易出现明显的应力集中现象,最可能发生失效。螺纹接头整体满足密封要求,但密封面与台肩部位易发生泄漏。

(3)结果表明,螺纹结构参数影响了接头性能,B型螺纹接头连接性能和密封能力更好,在实际生产中更加安全可靠。