转载溜槽控尘结构优化及其机理分析

陈晓玲, 张永星

(1.中国石油大学(北京)克拉玛依校区工学院, 克拉玛依 834000; 2. 中国石油大学(北京)机械与储运工程学院, 北京 102249)

散料连续运输系统一般由输送机与转载溜槽等部分组成,广泛应用于矿业、冶金、煤炭、化工等领域。转载溜槽在整个散料连续运输系统中占有非常重要的地位,但同时又是整个物料连续运输系统中最薄弱的环节,现场常常会出现堵塞、撒料、磨损、跑偏以及噪声和粉尘等问题[1-3]。因此,转载溜槽的性能不仅对输送系统的效率有重要影响,而且对整个散装物料处理厂的粉尘排放水平也有重要影响。设计合理的转载溜槽不仅可以有效地降低粉尘的排放,还可以降低采用额外除尘设备所增加的设备费和运行费用[4]。因此,如何在转载溜槽的设计阶段进行合理的抑尘结构设计,满足日益提高的环保要求,受到越来越多的关注和重视[5-8]。

随着计算机计算能力和数值模拟技术的发展,数值模拟方法已经广泛地应用于转载溜槽的研究和设计。宋伟刚等[9]采用离散元方法对直线型、折线型和曲线型转载溜槽进行了研究,发现变曲率溜槽结构传输效果最好;叶涛等[10]采用离散元方法对转载溜槽的结构进行了优化研究,证明离散元方法可以有效辅助溜槽的结构设计;孙宏发等[11]采用Fluent软件研究了不同颗粒在不同斜抛速度下颗粒物的运动规律及流场特性,发现随着颗粒质量流量增大卷吸空气速度明显增大;高淑玲等[12]采用多相流模型(volume of fluid,VOF)和离散相耦合的方法研究了螺旋溜槽内颗粒的运动规律;贾兰等[13]采用溜槽物料牵引流、落料诱导气流和剪切气流理论对溜槽系统内粉尘颗粒的扩散规律和运动轨迹进行了研究;侯红伟等[14]采用欧拉-拉格朗日方法对溜槽结构对粉尘颗粒的浓度的影响规律进行了研究,发现转载溜槽结构中的倾角取值与长宽比取值对溜槽出口处的粉尘浓度值具有一定的关联关系。陈记合等[15]采用相似性原理,运用Fluent软件对道内粉尘浓度分布进行了模拟,得出不同监测面粉尘浓度随时间变化规律;林子杰等[16]等对转运溜槽处除尘器吸风口和封闭罩联用的除尘效果进行了研究,指出转运溜槽除尘系统除尘风量应大于皮带运转时的诱导气流流量;杜善周等[17]采用计算流体动力学(computational fluid dynamics,CFD)软件对大采高综采工作面粉尘运移分布规律进行数值模拟研究;Wang等[18]基于CPFD软件和相似实验的高溜井多级卸料粉尘污染可视化研究。 虽然上述研究表明数值模拟方法,特别是粉尘释放模型(dust production model,DPM),在粉尘运移规律方面具有便于观察流场和粉尘浓度场的变化规律等优点,但采用DPM模型的研究忽略了真实物料中的大颗粒,特别是毫米级别以上颗粒对整个流场的影响。另外,数值模拟只能定性地对颗粒运移规律进行研究,在粉尘产生和逸散的定量研究方面具有一定的局限性,更多地依赖于实验。而目前对不同溜槽结构的尘发机理方面的研究及相应的控尘效果的定量实验研究较少,对转载溜槽的控尘结构设计尚缺少必要的实验支撑。

因此,现采用实验结合数值模拟的方法,以某一现场存在粉尘问题的转运站溜槽为研究对象,基于经验和原理给出4种溜槽的优化方案。通过比例模型实验研究,定量地分析不同溜槽结构的控尘效果,并结合数值的结果对不同结构的控尘机理进行分析。

1 结构优化

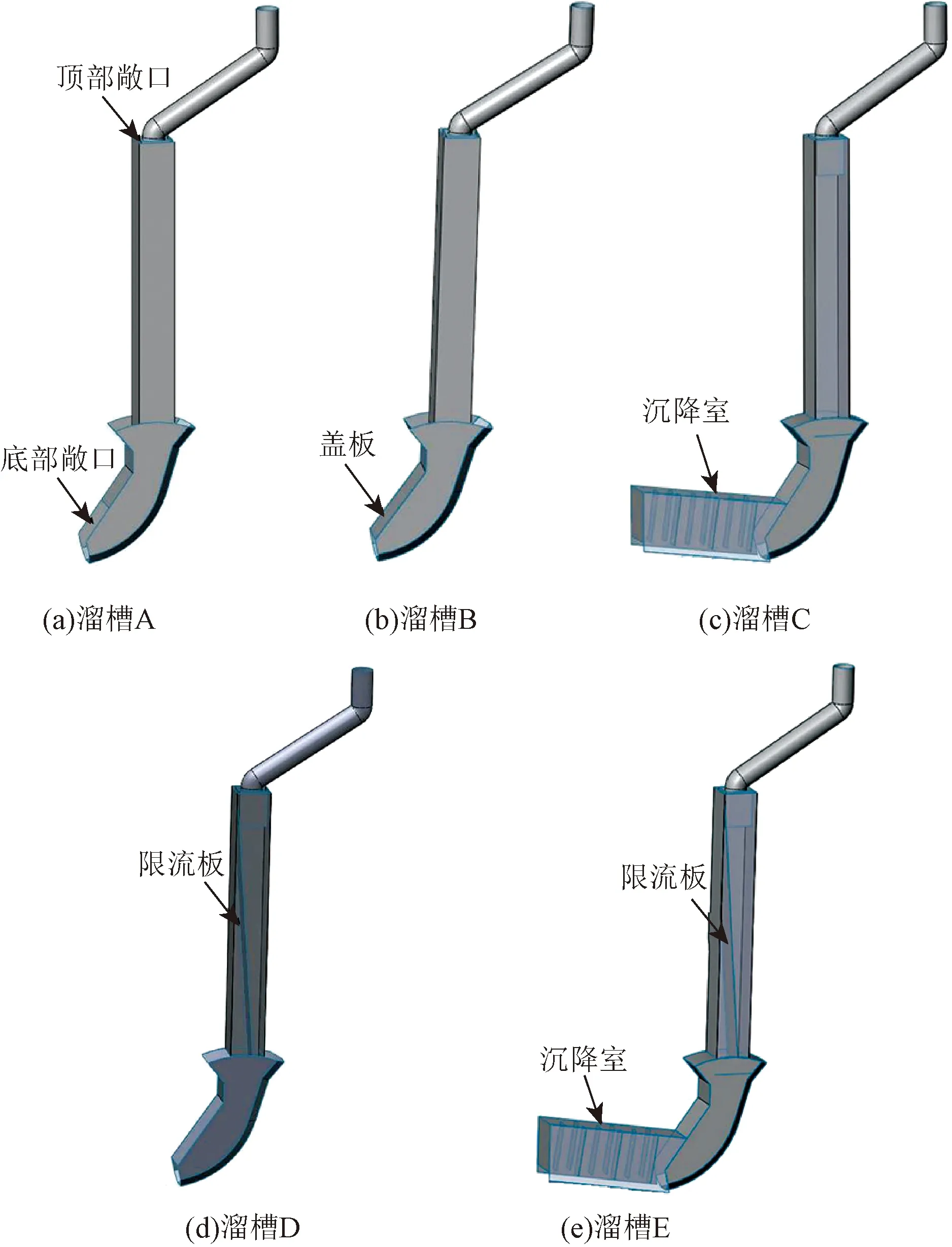

将现场所使用的现有溜槽命名为溜槽A,在此基础上根据溜槽的设计经验和理论进行了4种结构的优化设计,分别称作溜槽B、溜槽C、溜槽D和溜槽E,如图1所示。

溜槽B的设计是通过在出口处上部加上一个可拆卸的盖板,以便更好地控制含尘空气从溜槽喷出的方向而实现控制粉尘排放的目的。该设计是4个设计方案中最为经济和简单的设计,图1(b)显示了安装在比例模型转载滑槽上的可拆卸盖板。

溜槽C的设计是通过在溜槽的出口处安装一个长0.68 m、高0.28 m的粉尘沉降室,并在沉降室内间隔90 mm交错布置防尘帘[18],从而降低空气流速实现粉尘沉降的目的。在4个设计方案中,该设计在改造成本和方便性方面仅次于溜槽B的设计,图1(c)显示了安装在比例模型上用于试验的粉尘沉降室。

图1 不同结构的转载溜槽Fig.1 Transfer chute with different structures

溜槽D是在溜槽B的基础上通过在溜槽的垂直下落段加入一个等半径弯曲的限流板,如图1(d)所示。限流板起到集中物料、减少诱导气流和减少物料撞击溜槽底部的入射角从而减少剪切气流的作用,实现降低粉尘排放的目的。该方案在设计时根据预期的物料速度和吨位,综合考虑到吨位激增和细粒或湿物料结块,以及开口太小会导致立管中的压力过度积聚,从而迫使灰尘从立管顶部排出等因素,将竖管的横截面积减少至其初始值的31%。

溜槽E是溜槽C和溜槽D的结合,兼具了方案C中粉尘沉降室和方案D中限流板的所有优缺点,在设计的几个方案中具有最佳的控尘效果预期。

2 实验测量

2.1 实验测量方法

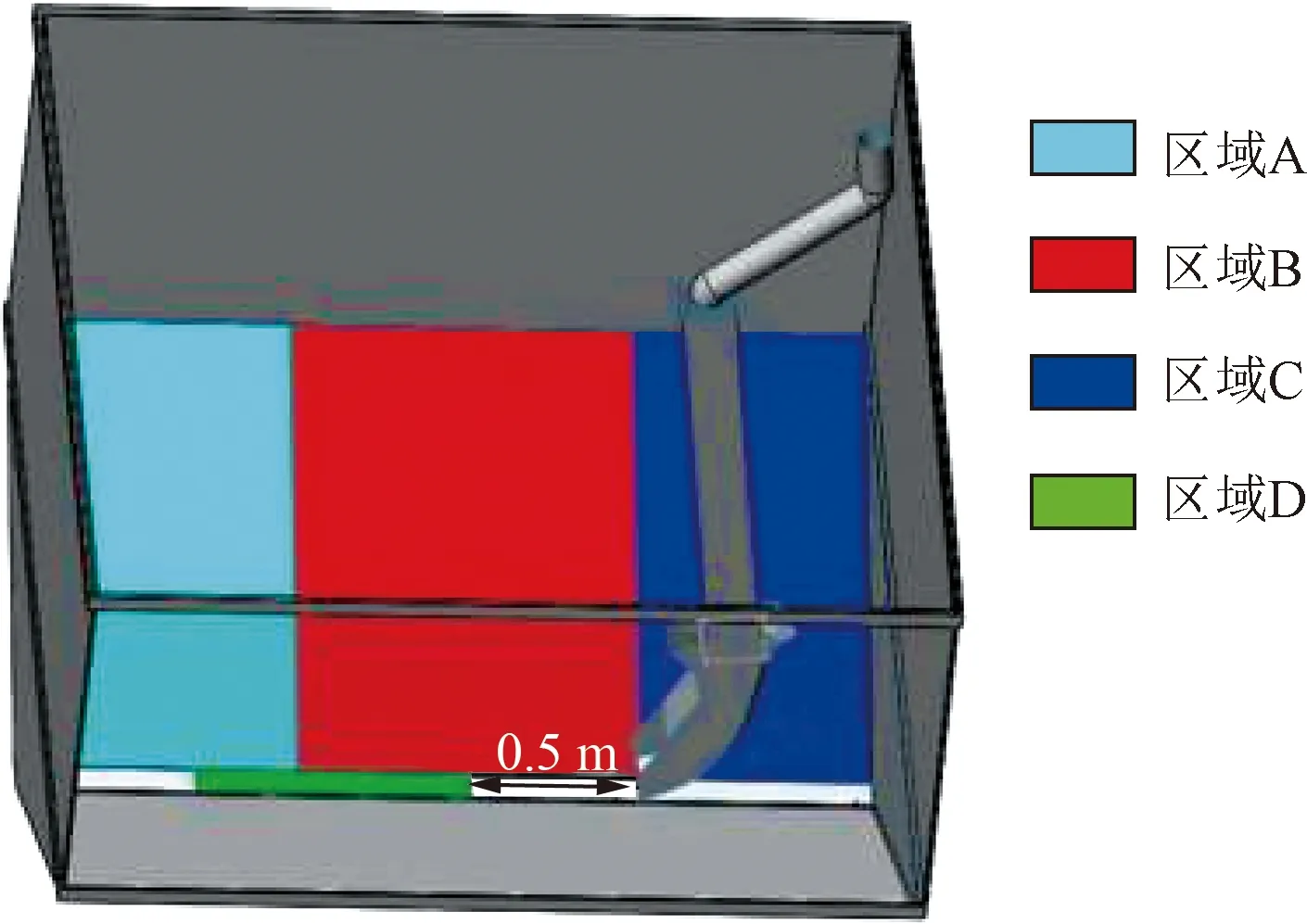

为了确定不同结构溜槽在抑制粉尘排放方面的效果,对不同的溜槽结构进行了实验室测量。现场工业溜槽的处理量约为2 500 t/h,给料皮带的输送速度为3.75 m/s,溜槽的垂直落差为9.3 m,宽为0.8 m,根据相似原理等比例缩小5倍后得到实验室模型溜槽的垂直下降段为1.28 m,宽为0.16 m。将溜槽置于一个密闭的大木盒中,用煤作为物料对包括原溜槽在内的5种溜槽定量地测定不同溜槽方案的粉尘排放水平。煤先从溜槽顶部的斜管进入,流经溜槽后,被溜槽底部的皮带运出。在物料的整个传输过程中,由于落差物料会在溜槽出口处排放粉尘。待密闭木盒内的粉尘沉降30 min后,将木盒内各个测量区域沉积的粉尘回收进行称重,实验装置简图如图2所示。

图2 溜槽粉尘排放测试装置Fig.2 Chute dust emission test device

鉴于溜槽和整个密闭空间的对称性,只收集密闭盒子中一半的粉尘进行称重分析。粉尘收集区域按照和溜槽出口的相对位置分为区域A(距溜槽出口1 m至最远端)、区域B(溜槽出口至1 m处)、区域C(溜槽出口后部)和区域D(距溜槽出口0.5 m的正前方)。

2.2 实验物料

由于粉尘的排放水平与物料的组成和湿度直接相关,所以在实验中用同一批无烟煤作为实验物料,并在连续几天环境湿度基本相同的条件下进行实验,测试期间无烟煤的湿度维持在2.0%~2.3%。实验中所用无烟煤的堆积密度为780 kg/m3,粒径分布如图3所示。

图3 实验物料的粒径分布Fig.3 Particle size distribution of experimental materials

3 数值模拟

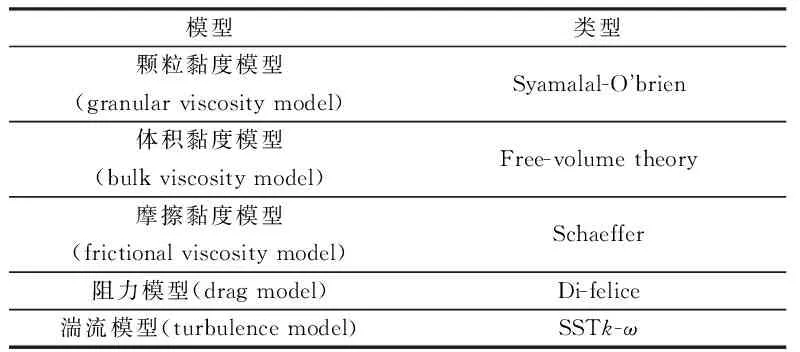

离散元方法(discrete element method,DEM)已经被广泛地用于转载溜槽的辅助设计[9-10],但该方法的局限性限制了其在转载溜槽粉尘排放方面的应用。计算流体力学(CFD)中基于平均控制体积内动量和连续方程的双流体(two-fluid model,TFM)模型将固体颗粒看成连续相,可较为经济地获得相对准确的流场,继而定性地分析和研究溜槽内粉尘的影响因素和排放水平[19-21]。因此,采用TFM模型对不同的转载溜槽进行了数值模拟,TFM模型中的关键模型选取如表1所示。

表1 TFM模拟所用模型Table 1 Model used in TFM simulation

CFD计算中,空气相被设置为密度1.225 kg/m3的不可压缩气体,压强101 325 Pa, 温度293.16 K, 空气黏性系数1.789 4×10-5kg/(m·s);由于实验中75%的煤粉颗粒小于4 mm,所以数值模拟中将煤粉颗粒设置为密度1 350 kg/m3的均匀4 mm球形颗粒。

4 结果讨论

4.1 粉尘排放水平

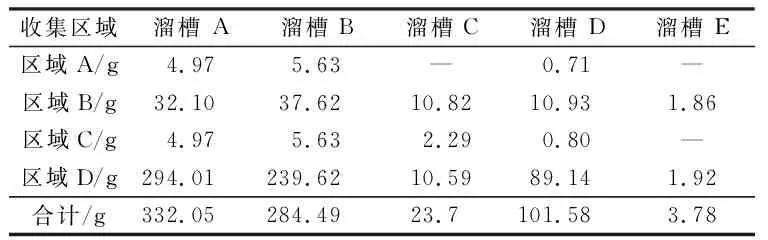

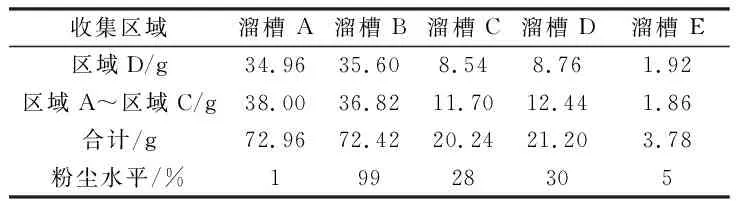

为了确保实验结果的有效性,对不同溜槽结构分别进行了5次粉尘排放水平的重复测量,测量的平均值见表2。

从表2可以看出,总体上溜槽A到溜槽E所收集到的粉尘量依次递减,溜槽A收集到的粉尘量高达332.05 g,是溜槽E所产生的粉尘量近88倍;与溜槽A相比,溜槽B所排放粉尘总量也减少了47.56 g,减少了近15%的粉尘排放量。从收集到的粉尘分布区域来看,各个溜槽的粉尘排放都主要分布在区域D,即在溜槽出口正前方收集到的粉尘最多,造成这种巨大差异的一个主要原因是一些大颗粒飞溅入溜槽正前方的粉尘收集区域。为了减小大颗粒对结果准确性的影响,将大于1 mm的颗粒剔除,并以溜槽A为基准,不同溜槽的粉尘排放水平见表3。

表2 不同溜槽各区域的排放量Table 2 Emissions from different chute areas

表3 不同溜槽总的粉尘排放水平Table 3 Total dust emission level of different chutes

从表3可以看出,剔除大于1 mm的颗粒后,粉尘质量的变化主要发生在区域D,其余区域基本没有什么明显的变化。从粉尘排放水平来看,溜槽C、D和E的粉尘排放水平比溜槽A低得多,溜槽E的降尘效果最佳,粉尘排放量仅为溜槽A的5%,溜槽C和D的差别不明显。值得注意的是,与溜槽A相比,溜槽B并没有像预期的那样减少粉尘的排放,两者的粉尘排放水平基本一样。

由于溜槽E的粉尘量太少,分析筛无法进行粒度分析,故只对溜槽A、溜槽B、溜槽C、溜槽D所收集到的剔除1 mm颗粒后的粉尘进行了粒度分析,如图4所示。

从图4中可以看出,4个溜槽中,溜槽A和溜槽B的粉尘粒度分布比较相近,这与该溜槽的粉尘排放量相同的结果相一致,溜槽D的小颗粒占比比溜槽C的高。溜槽C和溜槽D的小颗粒占比明显比溜槽A和溜槽B高,粒径小于45 μm的颗粒,溜槽C和溜槽D的占比分别为43.62%和40.48%,而溜槽A和溜槽B相应的占比则分别为15.26%和28.94%;粒径小于180 μm的颗粒,溜槽C和溜槽D的占比分别为88.25%和84.81%,而溜槽A和溜槽B相应的占比则分别为80.62%和79.70%。

图4 不同转载溜槽排放粉尘颗粒的粒度分布Fig.4 Particle size distribution of dust particles discharged from different transfer chutes

4.2 控尘机理

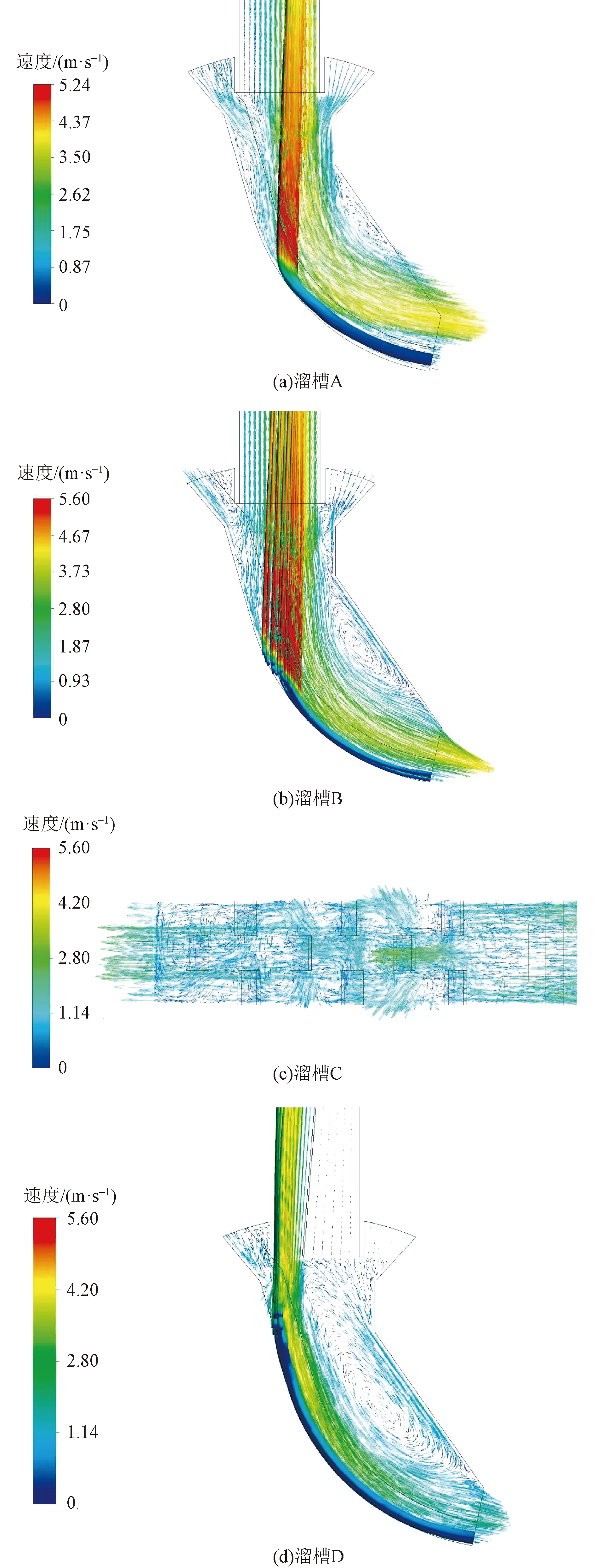

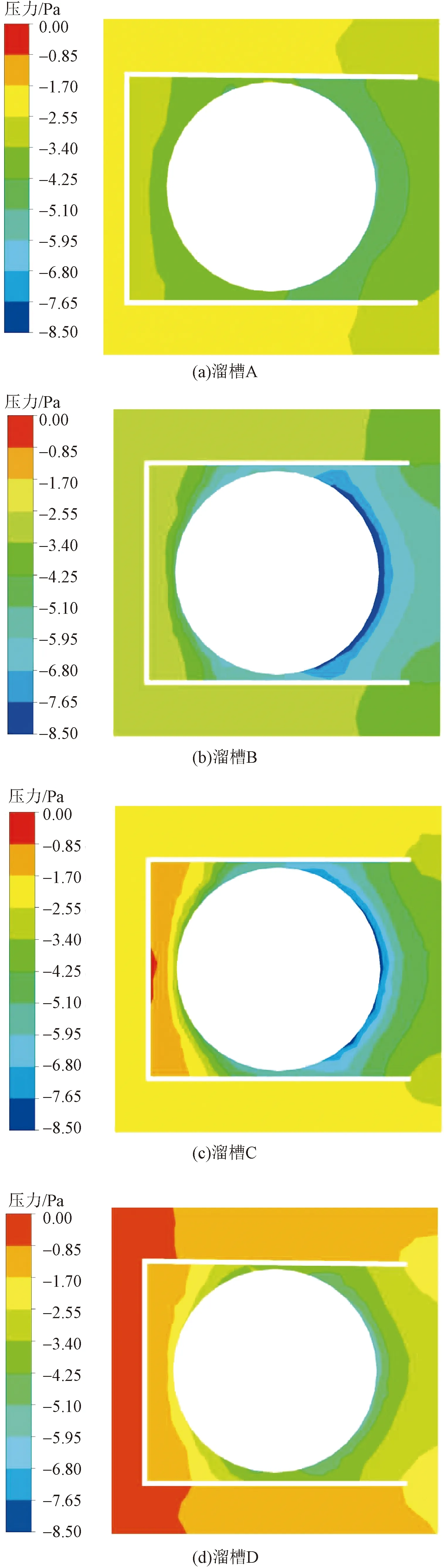

溜槽内的流场与粉尘的产生息息相关。通过TFM模型获得溜槽内的流场分布,继而分析不同结构的溜槽对粉尘产生的抑制机理。不同结构溜槽内气相和固相的流动分布情况如图5所示,溜槽顶部敞口处的压力分布如图6所示。

图5 不同转载溜槽的流场分布Fig.5 Flow field distribution of different transfer chutes

图6 不同转载溜槽顶部敞口处的压力分布Fig.6 Pressure distribution at the top opening of different transfer chutes

对比溜槽A和溜槽B,从流场分布图5(a)和图5(b)可以看出,由于可拆卸盖板的阻挡,在溜槽B出口的上方形成旋涡区的面积较溜槽A明显增大,旋涡区能有效降低气流的速度,占据溜槽内的空间,从而减少进入溜槽内的诱导气体。溜槽内的诱导气流主要是由溜槽顶部的敞口进入,从图6(a)和图6(b)可以看出,溜槽B顶端敞口处的压力较溜槽A的压力有所增加,即与大气压的差值减少,从而有利于减少空气从溜槽顶端的敞口进入溜槽随着颗粒流下落成为诱导空气流。但实验结果却表明,出口处添加拆卸盖板不能有效减少溜槽粉尘的排放量。这一方面是由于可拆卸盖板的使用虽然可以控制含尘空气的流向,但由于出口面积显著减小,导致出口处的空气流速增加;另一方面,由于在出口上方所形成的旋涡区的面积相对于整个溜槽的面积还是相对较小,旋涡区的影响有限。所以,溜槽B出口携带的粉尘相比原来的设计溜槽A并没有明显减少,但实验中观察到盖板能有效降低下落颗粒与溜槽底部撞击后飞溅出溜槽的可能。

对比溜槽A和C,发现粉尘沉降室可以显著地减少粉尘的排放量,测得的粉尘水平降低了72%。从图5(c)可以看出,沉降室内交错排布的挡尘板起到了节流的作用,能够降低携尘气体的速度,当气体流速低于部分粉尘颗粒的悬浮速度时,这部分粉尘会脱离气体自然沉降回落至物料表面;同时还可以看到,由于交错排布的挡尘板会使气体在流通面积突然变大时形成漩涡,从而导致溜槽内气体压力积聚,溜槽顶部敞口处与大气压的压差从溜槽A的平均压差5 Pa[图6(a)]降低至2.5 Pa[图6(c)],从而减少从溜槽顶部敞口处进入溜槽的空气量,降低含尘气体的排出量,实现降低粉尘排放的目的。

对比溜槽B和D的粉尘排放量,发现在溜槽的自由落体部分安装限流板有明显的好处,粉尘排放水平降低了70%。从图5(d)可以看出,由于在溜槽垂直段引入限流板,可以将原来分散的物料集中沿着限流板滑落,从而减少进入物料的诱导气流,实现降低粉尘排放的目的。如溜槽顶部敞口处的压力分布[图6(b)和图6(d)]所示,在溜槽D顶部敞口处,大部分区域的压力与大气的压差明显小于溜槽B在该处的压差,说明通过顶部敞口进入溜槽D内的诱导气流明显减少。另外,如图5(d)所示,由于物料集中沿着限流板滑落,与溜槽底部撞击的位置上移,入射角减小,从而减少了物料与溜槽底部撞击后的剪切压缩气流的速度和流量,限流板将物料流集中在导料溜槽的底部,形成沿导料溜槽底部的流线型流动,与实验现象一致;从图5(d)还可以观察到溜槽D出口的上方形成了一个旋涡区,其面积约为溜槽B相同位置处旋涡的两倍,该旋涡区有效地降低了流出气体的流速和流量,从而进一步降低粉尘的排放。

溜槽E的粉尘排放量仅为溜槽A的5%,说明沉降室和限流板的抑尘作用叠加后会进一步放大,能在很大程度上降低诱导空气流和剪切压缩气流,从根源上降低粉尘的产生,继而达到低粉尘排放的效果。

5 结论

基于现场溜槽结构存在粉尘严重的问题,提出了4种解决溜槽粉尘排放问题的优化结构;然后对各个结构进行了模型试验并测量了粉尘排放水平。实验结果表明,合理的溜槽结构设计可以显著减少粉尘的产生和排放。最后,结合数值模拟结果,对各结构的控尘机理进行了分析,获得以下结论。

(1)对5种不同溜槽结构进行了粉尘排放水平的实验室测量。通过比较溜槽A和溜槽B的结果,发现在溜槽出口处安装可拆卸盖板不能有效减少粉尘的排放,但是可以有效减少大颗粒物料的飞溅。

(2)溜槽C的结果表明,内置交错排布挡尘板的粉尘沉降室可以有效地降低溜槽出口速度,并形成内部蓄压,减少空气进入,能将原溜槽的粉尘排放水平降低72%。

(3)溜槽D的结果表明,在溜槽垂直段引入限流板,能有效减少诱导气流和剪切气流,从而将原溜槽的粉尘排放水平降低70%。

(4)溜槽E的结果表明,粉尘沉降室叠加限流板的方案可以最大限度地降低产生粉尘的诱导气流和剪切气流,并且一部分粉尘会在沉降室的挡板作用下回落到物料中,从而将原溜槽的粉尘排放水平降低95%。