600 MW超临界对冲燃烧锅炉主蒸汽温度偏差模拟与试验研究

唐 文,丁皓轩,黄 鉴,宁新宇,柳 顺,江 龙,向 军*

(1.中电华创(苏州)电力技术研究有限公司,江苏 苏州 215000;2.华中科技大学煤燃烧国家重点实验室,湖北 武汉 430074)

0 引言

根据国家统计局在2021年工业生产提供的数据,指出了我国的火力发电量仍然占总发电量的71.13%[1],能源结构将长期以火力发电为主。火力发电技术的提高将会有效保障工业生产、居民生活、环境保护、产业升级等社会各方面的发展。受到运行成本、电价改革和环境保护政策等因素的影响,燃煤火力发电厂会根据自身的发展状况调整煤种的使用。发电机组及其配套装置如果未能及时进行调整,以适应不稳定煤种变化将会导致残渣的碳含量增加、炉膛与换热器壁面结焦、燃烧不均匀和风管堵塞等问题[2]。这些不利因素都将直接作用于炉膛的燃烧,进而产生锅炉的主汽温偏差的问题。蒸汽温度偏差过大,直接导致汽轮机内部产生较大的热应力,使汽缸变形,危及机组安全,并将导致减温水大量投入[3]和局部超温爆管[4]等问题,严重时会引起机组非计划停运,影响电网的安全生产[5-6]。

聂鑫等[7]对1 000 MW 超超临界锅炉水冷壁出现的较大汽温偏差进行了实验研究,发现升负荷速率和局部热负荷过大会造成较大汽温偏差。李学颜等[8]的研究表明一次风管中煤粉分配偏差所引起的汽温偏差是水冷壁超温的主要原因,而磨煤机启动过程也会由于给煤机的虚假煤量信号使煤水比失调,加剧煤粉分配偏差,引起更大的汽温偏差及震荡。李虎[9]发现煤质的改变、粉管系统阻力特性和炉膛负压扰动会使某台磨煤机的一次风粉流的状态产生较大变化,从而造成燃烧偏差产生汽温偏差。陈瑞龙[10]发现燃烧器对冲布置,同层燃烧器各一次风粉管分布不均匀会使对冲射流动量不相等,气流就可能偏向动量小的一侧,使炉内火焰的充满度变差,炉内热负荷沿炉膛宽度和高度分布的均匀性较差造成汽温偏差。

以某电厂的600 MW 锅炉为对象,重点研究该型锅炉在低氮改造后,两侧主蒸汽出口温度存在偏差较大的运行问题。主要体现在75%BRL负荷下,两侧主蒸汽温度平均偏差约20 ℃(A 侧汽温高于B 侧),严重时可达50 ℃~70 ℃。本文研究通过调整燃烧组织、风量和粉量分配、磨组合和负荷变化的变化针对在75%BRL 负荷时主蒸汽温度偏差的影响,把实际工况条件与模拟数值相互结合的方法作为该锅炉机组主蒸汽温度偏差解决方案的指导依据,实现机组稳定、安全运行。

1 研究对象

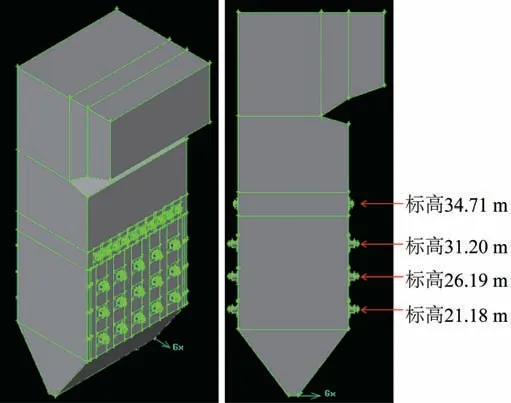

某火力电厂锅炉为600 MW 超临界直流锅炉,锅炉经过改造后采用单炉膛、平衡通风、固态排渣、π 型布置。燃烧器采用前、后墙对冲布置,前墙由低到高布置了C、D、E 3 层燃烧器,后墙由低到高布置了A、B、F 3 层燃烧器,3 层燃烧器平面的标高由低到高分别为21.18 m、26.19 m 和31.20 m,每层5 只燃烧器,燃烧器布置在分层风箱内,燃尽风喷口平面标高为34.71 m,锅炉的几何模型见图1。锅炉燃烧采用配煤掺烧的方式,设计煤种与掺烧煤种煤质分析见表1,不同磨组的配煤掺烧方案见表2。

图1 锅炉几何模型及燃烧器平面的标高Fig.1 Boiler geometric model and elevation of burner plane

表1 设计煤种与掺烧煤种煤质分析Table 1 Coal quality analysis of designed and blended coal

表2 不同磨的配煤掺烧方案Table 2 Coal blending and burning schemes of different mills

2 研究方法

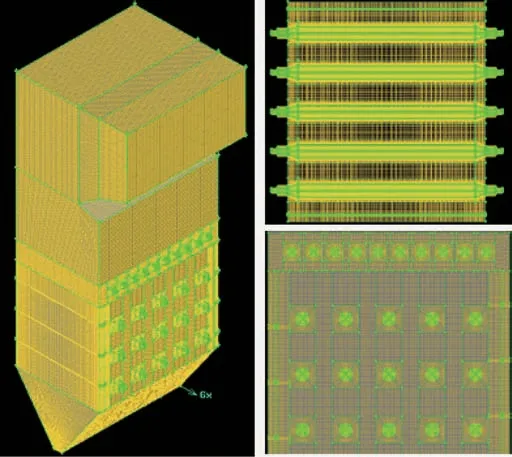

2.1 几何建模与网格划分

利用基于Gambit软件平台针对600 MW超临界直流锅炉的外形设计进行1∶1 建模,该锅炉炉膛断面尺寸为22.19 m 宽、15.63 m 深,水平烟道深度为5.32 m,锅炉高度为58.55 m。由于锅炉系统结构复杂,在保证计算准确度的前提下对燃烧器的结构进行了简化,保留了各风道的形状,省略了其中的导流叶片和其他机械结构,并且用矩形平面代替了炉内换热器的吸热面。针对锅炉实际几何结构建模之后,采用分区网格的划分方法对锅炉进行了网格划分,并在燃烧反应剧烈的燃烧器区域对网格进行了加密处理,同时为了加快计算收敛的速度对网格线的走向也做了调整,尽量保证从燃烧器喷出的气流会沿着网格线的方向发展,减少了伪扩散效应[11-14],划分好的网格如图2所示。

图2 锅炉整体与燃烧器区域的网格划分Fig.2 Meshing of whole boiler and burner area

2.2 网格无关性验证与反应动力学参数

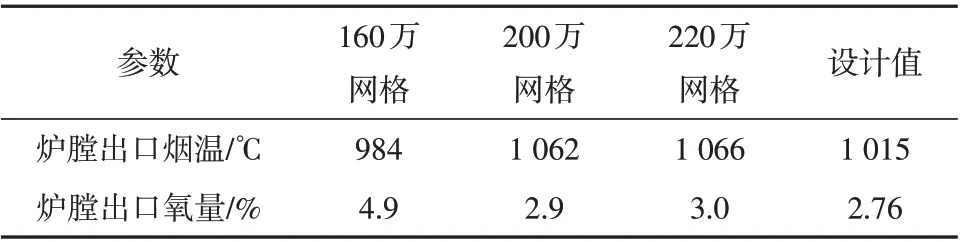

网格的数量提升能有效地提高模型计算的准确性,但是网格数量过多会消耗服务器的计算资源,因此在顾及模型计算精度的同时也要充分考虑到算力成本,原理就是计算精度能够保证的前提下尽量减少网格的数量,所以进行网格无关性的验证就能保证成本与精度兼顾,科学地划定网格数量。基于高性能计算公共服务平台对模型展开网格的无关性验证,网格数量与炉膛出口烟气温度和氧量的关系如表3所述。本次网格划分数量接近200 万个,所划分的网格均为结构化网格,网格质量良好且可以很好地满足计算要求。设定的模型反应动力学参数:指数前因子为0.002、极限速率活化能为7.9×107。

表3 模型的验证Table 3 Model test verification

2.3 数学模型与边界条件

本文模型选用及边界条件设置方法基于前期模拟研究基础,采用旋流流动精度较高的自带旋流修正项Realizable k-ε湍流模型模拟湍流流动;选用的辐射换热模型为P1模型计算炉内辐射换热;选取随机颗粒轨道模型计算煤粉粒子的运动轨迹。炉膛内挥发分的均相燃烧过程为非预混扩散燃烧,通过混合分数/概率密度函数(PDF)模型引入混合分数f及其脉动值g来模拟化学反应过程各化学组分浓度的分布及湍流对燃烧的影响。挥发分的燃烧选取双方程竞争模型,焦炭的燃烧选用动力学/扩散控制速率模型[15-18]。

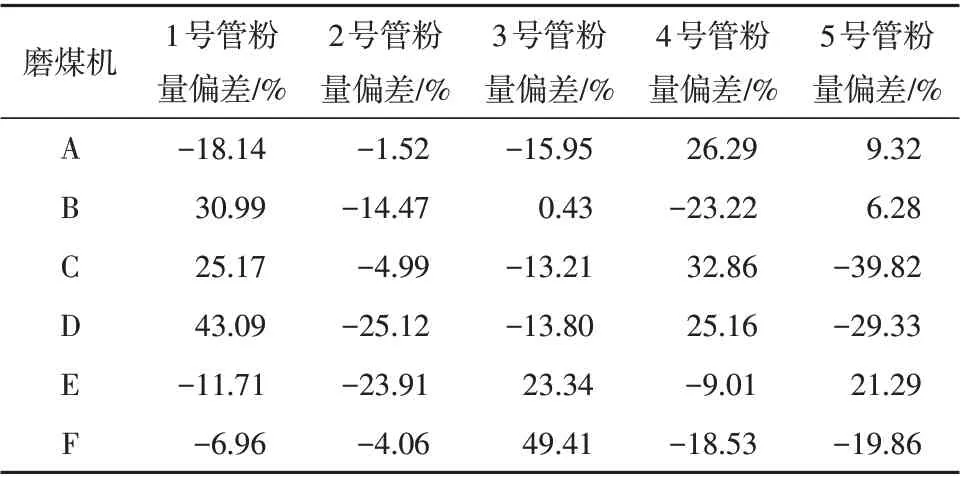

本文模型的一次风为直流风、二次风为旋流风;同时一次风口设置为速度入口、二次风口设置为旋流风。二次风口入口边界条件较为复杂,因此在柱坐标系下增设置质量流量入口。炉膛出口则设置为-120 Pa 的压力出口边界。炉内各壁面设置为无滑移的温度边界条件,其中水冷壁的辐射率根据炉膛内部水冷壁的沾污情况设置;在竖直方向上设置重力项。煤粉颗粒按照Rosin-Rammler 公式[19-20]分布粒径,煤粉颗粒粒径为10 μm ~250 μm,平均粒径为50 μm,经计算煤粉颗粒的分布指数为1.1。表4和表5的煤粉量和一次风口的风速是根据现场测试结果的偏差值来对应设置,各粉管的偏差值计算基准是5 个粉管粉量的平均值,各风速的偏差值计算的基准是5 个粉管风速的平均值。表中的1 号至5号粉管编号规则是靠近锅炉水冷壁左墙的为1号粉管,从左到右序号依次增大。

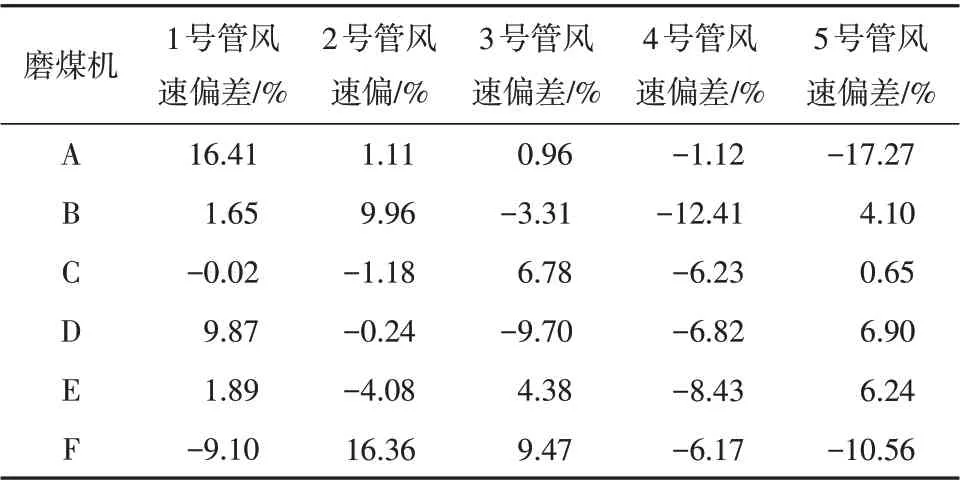

表4 不同磨煤机对应燃烧器粉管粉量偏差Table 4 Powder quantity deviation of burner powder pipe corresponding to different coal mills

表5 各磨煤机粉管热态一次风风速偏差Table 5 Deviation of hot primary air speed of pulverized coal pipe of each pulverizer

3 结果讨论与分析

3.1 一次风管煤粉量与风量对汽温偏差的影响

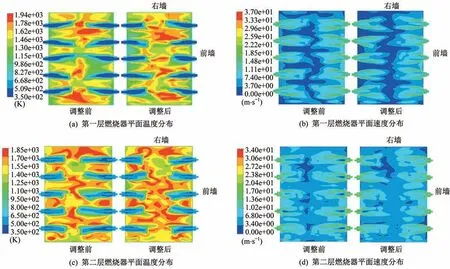

根据现场燃烧器粉管粉量偏差(如表4)和各磨煤机粉管热态一次风风速偏差(如表5)数据显示,锅炉内部的煤粉量和一次风速的分配都有明显差异,总体上呈现左侧区域大,右侧区域小的问题。为了对比煤粉量与一次风量偏差带来的影响,用上述构建的模型模拟了各粉管中一次风与煤粉量调整前的实际偏差以及调整后的无偏差两种工况,对比模拟结果见图3。在风量与煤粉量存在偏差时,一层、二层燃烧器工况的流场组织较差、煤粉速度流场较紊乱;同时温度场分布不均,高温区域分布较广。将流速场与温度场结合来看,在水冷壁周围会出现喷射火焰的冲刷现象,这可能是风速偏差量过高导致风口流速变化大的一侧气流刚性更强,直接干扰对面风口的气流流动,扰动的火焰可能会无规律地冲刷壁面,这都直接导致锅炉左右区域的热负荷分布不均。调整后的流场与温度场分布图可以看出整体更加稳定,燃烧组织良好,火焰冲刷水冷壁的情况减弱,锅炉左右两侧燃烧偏差的情况得到了显著改善。这可以说明各粉管中的一次风速和煤粉量的偏差对锅炉偏烧有重要影响,实际运行过程中建议调平粉管风量和煤粉量偏差。

图3 一次风与煤粉量调整前后炉内燃烧工况Fig.3 Combustion conditions in the boiler before and after primary air and pulverized coal volume adjustment

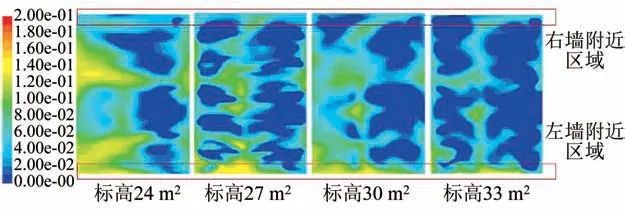

炉膛中的煤粉在经历不充分燃烧的时候会产生CO,同一个层面的CO 浓度差异可以直观地反映燃烧情况。因此,如图4 所示通过模型的数值模拟得到标高24 m、27 m、30 m 和33 m 平面内的CO 浓度(体积分数)分布情况,可以很明显观察到一个平面上的CO浓度分布是相对不均匀的,同时拥有燃烧器的平面的CO浓度明显比燃尽风喷口平面的要多,总体呈现锅炉左侧区域CO含量大于右侧,在靠近锅炉左右墙水冷壁的区域尤为明显。结合现场一次粉管粉量偏差测试数据来看,由于左侧的煤粉偏差量明显多于右侧,区域内的煤粉浓度提升会显著影响锅炉燃烧状况,因此会发生部分区域CO的浓度过高以及燃烧偏差问题的突显。

图4 标高24 m~33 m平面CO浓度分布Fig.4 CO concentration distribution at elevation 24 m-33 m

锅炉四周布置了由上部垂直管圈(标高46.66 m~65.55 m)和下部的螺旋管圈(标高8.00 m~46.66 m)组成的螺旋管圈水冷壁,通过这种布置方案可以在一定程度上消除锅炉周围热负荷偏移对汽温的影响,因此可以重点探讨垂直管圈区域水冷壁壁面的热流分布,以此来反映一次风与煤粉量偏差对热负荷的影响。图5展示了一次粉管风量与粉量调平前后垂直管圈区域水冷壁壁面的热流分布情况,调平前锅炉左墙和前墙的热流密度明显大于右墙与后墙,这直接导致靠近左墙的A 侧主蒸汽吸热比靠近右墙的B 侧高,使屏式过热器入口A 侧主汽温温度高于B 侧,这与现场DCS 温度测点数据一致。调平后结果显示,左墙、前墙、后墙的热流密度得到了显著改善,整体的热流分布更加均匀,水冷壁四周的热流分布偏差减小,将有效降低主蒸汽温度偏差。

图5 调整前后垂直管圈区域水冷壁壁面的热流分布Fig.5 Adjusting the heat flow distribution of the water-cooled wall in the front and rear vertical pipe coil area

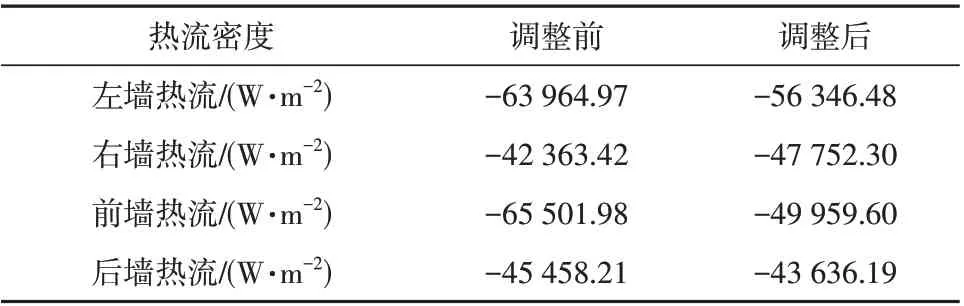

根据fluent软件模拟,通过调整一次风量与粉量改变各壁面的平均热流(如表6),可以很清楚分析出各壁面的热流情况。在调整前,左墙与前墙的平均热流接近,分别为:-63 964.97 W/m2、-65 501.98 W/m2,右墙平均热流为-42 363.42 W/m2,左墙平均热流是右墙的1.51倍。经过调整后,左墙热流最大为-56 346.48 W/m2,右墙为-47 752.30 W/m2,左墙平均热流是右墙的1.18倍。这表明一次空气流和粉量流之间的差异与水冷壁中的热流分布不均之间有密切的关系。所研究的电厂锅炉实际上是在炉子左侧的煤粉量明显高于右侧的情况下运行的,而且整体的一次风速往往在A 侧较高,在B 侧较低,导致垂直管圈区域左侧的热流明显高于右侧。

表6 调整前后垂直管圈区域水冷壁的平均热流Table 6 Adjusting the average heat flow of the water wall in the front and rear vertical pipe coil area

3.2 二次风量的分配对汽温偏差的影响

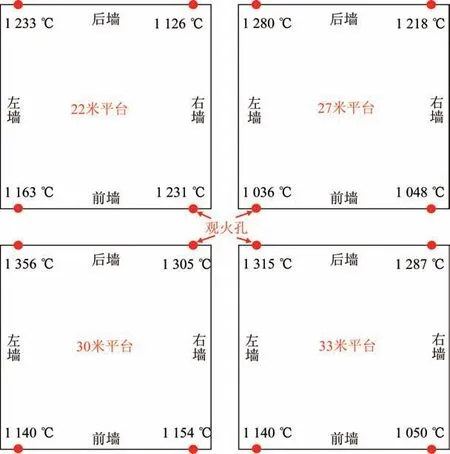

根据3.1节的研究结果,一次风和煤粉量偏差会对炉膛左右侧的水冷壁产生较大的影响而对前后水冷壁影响很弱,但是该机组在实际运行时的火孔温度分布(如图6)会出现后墙水冷壁区域温度比前墙水冷壁区域温度高150 ℃~200 ℃的异常现象。由于只有DCS系统二次风总量无法确定单个燃烧器具体二次风量,在对一次风和煤粉量偏差研究时没有考虑二次风量的偏差,所以二次风量的偏差可能引起后墙水冷壁区域温度比前墙水冷壁区域温度高的原因。

图6 标高22 m~33 m平面前后墙看火孔温度分布Fig.6 Temperature distribution of fire hole on the front and rear walls of the plane with an elevation of 22 m-33 m

在控制总二次风量不变与同层的5个燃烧器二次风量相等的条件下,通过同时等量增加和减少的前墙燃烧器与后墙燃烧器的二次风量创造对照组来研究炉膛内部的热负荷分布。图7 分别展示了无偏差、偏差5%和偏差10%3 个工况的锅炉宽度方向中心截面温度分布与速度分布的模拟结果,结果表明,随着前墙二次风量的提高,主燃烧区域顶端火焰向后墙偏移的趋势,当风量偏差为5%时,上升的烟气受到前后流体不对称风量吹动干扰烟气会对后墙壁轻微冲刷;当风量偏差为10%时会产生明显的高温烟气冲刷后墙水冷壁的情况,所以二次风量的偏差过大会直接导致后侧壁面的热负荷过高,进而导致汽温偏差过大。

图7 二次风量分配对锅炉燃烧工况的影响Fig.7 Influence of secondary air volume distribution on boiler combustion conditions

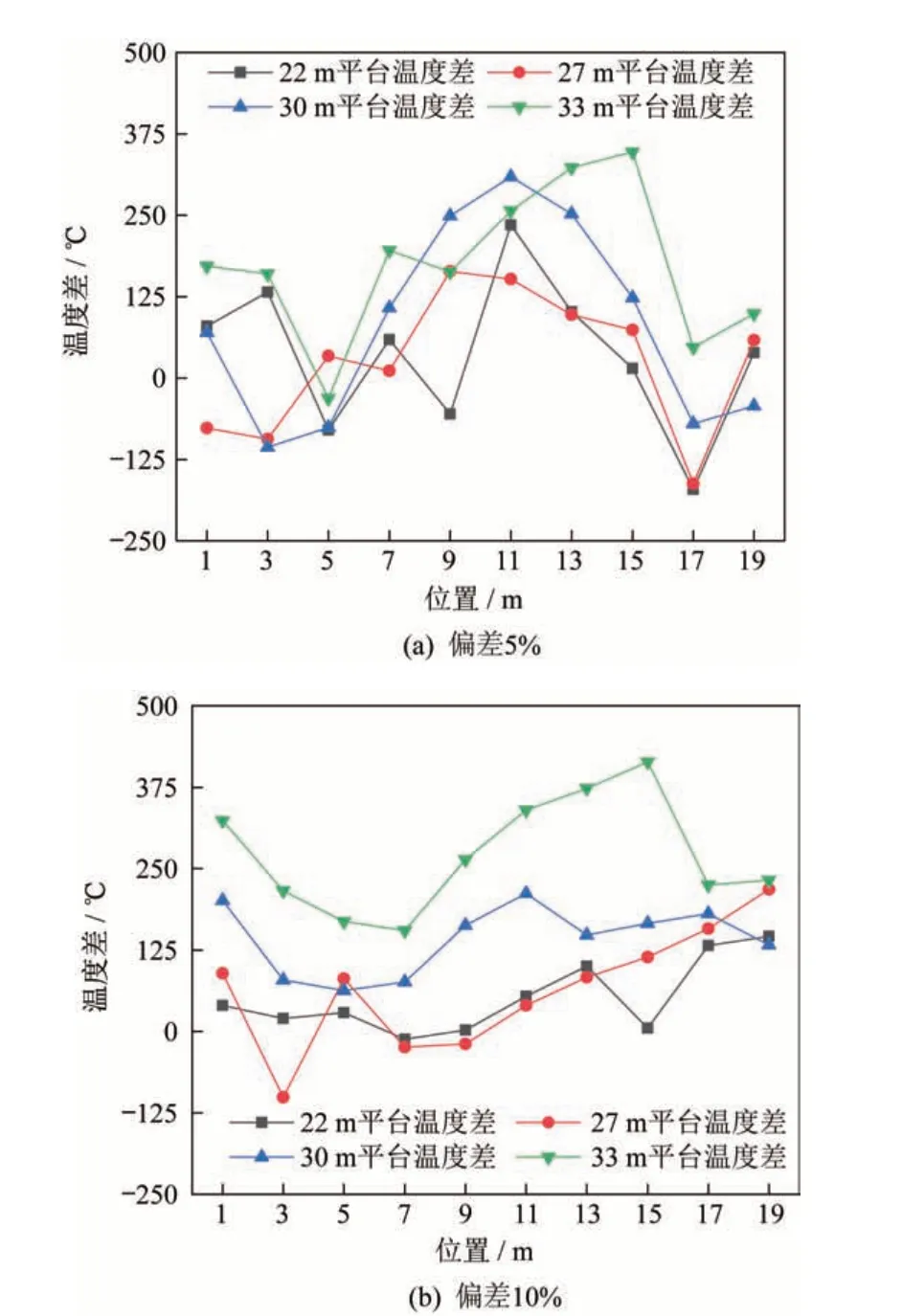

图7的结果只是从定性的角度去探讨二次风量偏差对水冷壁温度的影响,通过研究前后墙温差量化研究二次风量偏差的影响,图8 给出了数值模拟中标高22 m、27 m、30 m 和33 m 平面在有二次风量偏差时前后墙附近区域对应点的温度差值(后墙温度-前墙温度),每层平面前后墙壁面上各取10个位置点,其中的横坐标值是各位置点距离左墙的距离。随着二次风偏差的增大,后墙的辐射换热进一步增强,后墙与前墙对应点的温度差值也在增大。偏差为5%时,后墙中线不同高度位置的温度差明显在100 ℃以上;当偏差到达10%时,基本上后墙各平台的大部分位置温度都比前墙的温度要高,尤其是靠近右侧壁面的温度上升较快,每一层平台温度差的波动都比偏差为5%时有显著减小,整体上后墙的辐射换热进一步增强会加剧汽温差距,这和图6 的试验测量结果一致,这说明二次风量偏差是引起前后墙水冷壁区域温度偏差的原因。

图8 模拟计算中二次风量偏差时前后墙对应位置点的温度差Fig.8 Temperature difference of the corresponding position of the front and rear walls in the simulation calculation of secondary air volume deviation

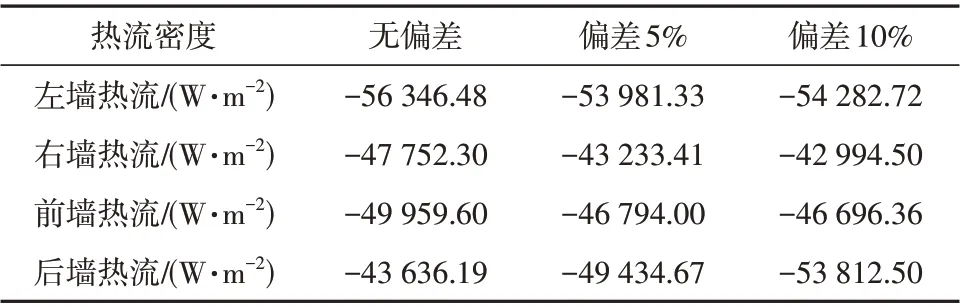

为了定量描述二次风偏差对热负荷的影响,进一步分析了垂直管圈区域水冷壁壁面的热流分布特性,结果见表7。随着前墙燃烧器的二次风量提高,后墙垂直管圈的平均热流逐渐增大,而前墙、左墙与右墙的平均热流呈现下降趋势;后墙平均热流从前墙的0.87倍增加至1.15 倍,意味着后墙与前墙的平均热流偏差加大,这与火焰中心向后墙偏向有关;左墙和右墙的热流偏差依旧存在,同时偏差程度也有增加,这可以推断是二次风的扰动加强了燃烧火焰对左右墙面的冲刷,因此燃烧器的二次风分配不匀也会使水冷壁整体的吸热不均进而导致主汽温出现偏差。

表7 二次风量偏差下垂直管圈区域水冷壁的平均热流Table 7 Average heat flow of water wall in vertical coil area under secondary air volume deviation

3.3 现场试验数据分析

根据现场的锅炉前墙水冷壁垂直段出口30 个壁温测点监测数据,图9所示在数据时段为20 h、机组负荷在300 MW~600 MW,前墙水冷壁壁温分布差异较大,A侧壁温较大幅度高于B侧,这与数值模拟中A侧热负荷高于B侧的结果相符。

图9 前墙垂直水冷壁温度分布Fig.9 Temperature distribution of vertical water wall in front wall

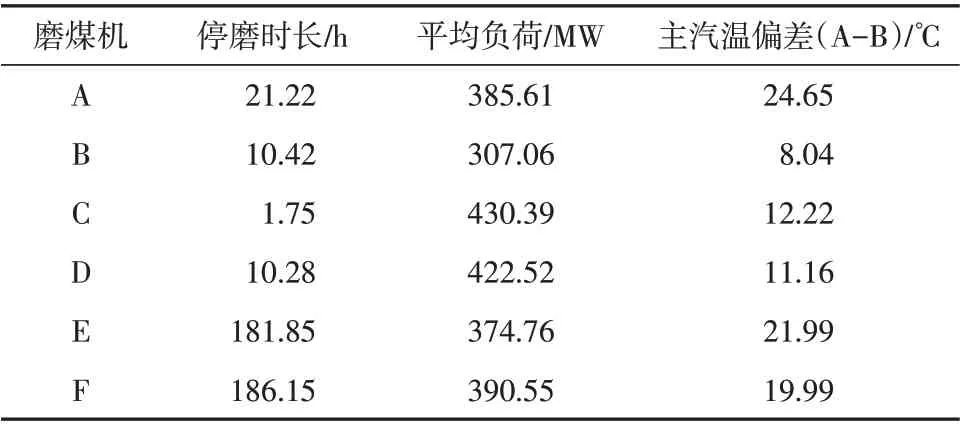

如表8所示锅炉的磨组合系统也会对热负荷有影响,具体是B、C、D磨对主汽温偏差有较明显影响。粉量偏差试验结果表明,与B、C、D磨相连的燃烧器的煤粉量分布偏差程度更大,相应的对燃烧偏差的影响也更大,所以消除B、C、D磨的煤粉量分布偏差可以有效减少磨煤机对主汽温偏差的影响。

表8 燃烧系统切磨试验对主汽温偏差的影响Table 8 Influence of grinding test on main steam temperature deviation in combustion system

4 结语

1)通过实际测量得到锅炉各燃烧器的一次风量与煤粉量分布,发现锅炉左侧区域煤粉量显著多于右侧,且一次风速整体呈现锅炉左侧侧墙区域大,右侧小的趋势。在此基础上进行了数值模拟,结果表明炉内燃烧工况组织较差,锅炉热负荷分布不均。在垂直管圈,左墙平均热流是右墙的1.51 倍。调平一次风和煤粉量后,左墙平均热流是右墙的1.18 倍。这说明消除各燃烧器一次风与粉量的偏差能显著降低垂直管圈区域水冷壁左右墙的热流偏差,进而减小A、B两侧的主蒸汽温度差。

2)燃烧器的二次风分配不匀会导致该锅炉后墙水冷壁温度比前墙高,表现为主燃烧区域顶端火焰向后墙偏移,随着前墙燃烧器的二次风量提高,后墙垂直管圈的平均热流逐渐增大,后墙平均热流从前墙的0.87 倍增加至1.15 倍,而左墙与右墙的平均热流呈现下降趋势。

3)磨组优化运行方式表明,B、C、D磨对主汽温偏差有较明显影响。从粉量偏差试验可知,由于B、C、D磨运行导致对应燃烧器煤粉量分布偏差程度更大,因此消除煤粉量偏差有助于减小主汽温偏差。