超超临界机组省煤器给水旁路逻辑组态设计

郝 翰,杨 勇

(湖北华电西塞山发电有限公司,湖北 黄石 435001)

0 引言

某公司4 号机组为超超临界机组,机组容量为680 MW,锅炉为哈尔滨锅炉厂有限公司生产的HG-2098/26.15-YM3型П型布置、单炉膛、固态排渣、一次中间再热超超临界参数变压运行直流锅炉,过热器出口蒸汽额定压力26.15 MPa,额定温度605 ℃,额定给水流量2 098 t/h。在改造前,该锅炉能够在40%负荷下,实现机组调峰功能。

随着新能源技术的发展,风电、光伏装机容量的大幅度提升,新能源及清洁能源电源在整体的电网结构中占比不断增加,大型火力发电机组在系统当中将承担调峰电源这一角色,对于超超临界机组而言,40%负荷的调峰能力将无法满足深度调峰需要,且由于工况限制,负荷进一步降低,将导致锅炉SCR脱硝入口烟温降低,脱硝催化剂活性下降,影响锅炉脱硝效率,从而导致锅炉NOx排放超标,无法满足环保要求。因此,通过这一设计,将能够满足锅炉在30%负荷下的调峰能力,确保锅炉能够实现宽负荷状态下的脱硝投运[1-6]。

1 系统及设备组成

锅炉给水系统从机组汽机侧高压加热器出口来,通过给水总电动门将锅炉给水送入省煤器入口。给水旁路系统在原有的给水母管上新增主给水电动憋压阀,同时在介于原给水总电动门出口与主给水憋压阀之间的给水母管上引出给水旁路管道,安装2 个旁路电动闸阀,不经过省煤器直接将给水引入水冷壁集箱。在原给水电动门上游处,新增主给水流量计及给水温度测量元件,系统示意图详见图1。

图1 锅炉给水旁路系统图Fig.1 Diagram of boiler feedwater bypass system

2 逻辑组态设计

2.1 组态方式及系统变量

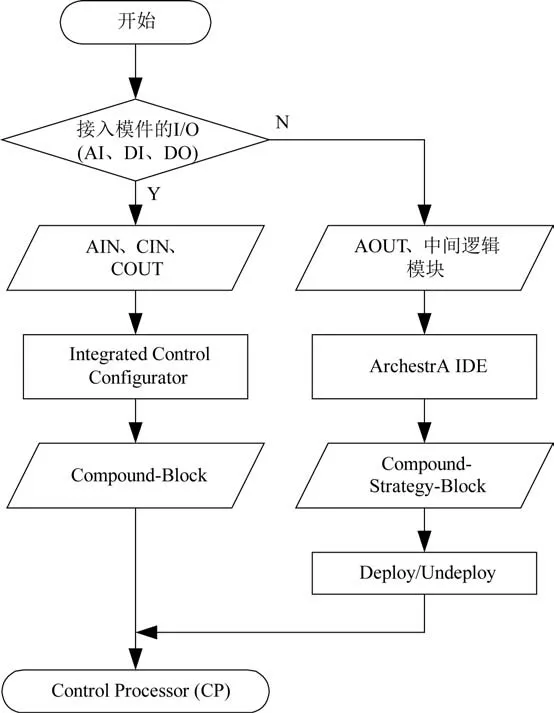

该机组采用FOXBORO DCS作为控制系统,直接接入模件的I/O 信号采用Integrated Control Configurator(以下简称“ICC”),在虚拟化UNIX 环境中直接进行组态;对于控制逻辑功能,采用Wonderware 公司的ArchestrA IDE 图形组态工具进行组态,通过下装功能写入控制器[7-8],DCS系统及逻辑组态流程见图2。

图2 DCS组态流程Fig.2 DCS logic configuration process

锅炉汽水系统设备的信号输入、输出及其控制逻辑位于4012 号控制器(CP),在给水旁路改造时,其新增设备的控制信号同样位于该控制器中。系统I/O 控制的范围涵盖了主给水憋压阀、旁路水闸阀、给水流量计、主给水温度及省煤器悬吊管温度。该系统(不含输出至主保护的点位)涵盖了AO 点位1 个,AI 点位10个,DI点位12个,DO点位5个,MODBUS通讯点30个。

在ICC 中配置完系统变量参数后,运行ArchestrA IDE 软件,在Deployment 选项卡中,找到CP4012 控制器后新建Compound,将该Compound 命名为412 FWCTL2,之后Deploy 即可完成Compound 设置。完成Compound 设置后,即可在该Compound 下建立Strategy策略图进行逻辑组态设计[9]。

2.2 主给水憋压阀及旁路水闸阀逻辑设计

机组运行过程中,为确保锅炉不断水,需要对主给水憋压阀和旁路水闸阀进行逻辑互锁,同时为了确保省煤器不超温,对阀门的开关功能作出限制,以确保锅炉受热面的运行安全。

主给水憋压阀的关允许逻辑条件如下(以下条件需全部满足):

1)有旁路闸阀A全开信号;

2)有旁路闸阀B全开信号;

3)省煤器出口温度(悬吊管壁温)均值低于省煤器出口报警温度;

4)主给水电动憋压阀指令与阀位反馈偏差不超过5%;

5)主给水电动憋压阀无故障信号。

主给水憋压阀的自动开逻辑条件如下(以下任一条件满足):

1)无旁路闸阀A全开信号;

2)无旁路闸阀B全开信号。

实现这一逻辑,就需要对憋压阀的指令下限进行限制,即AOUT 模块的LOLIM 引脚输入。当任一旁路闸阀的全开信号未来时,需要将指令下限置为100。旁路闸阀均已全开,但存在其他未满足憋压阀关允许的条件时,则不需要将其指令下限置为100,只需锁死当前指令无法关闭,只能开启即可,因此需要使用模拟量的切换模块(SWCH)。对于指令和反馈的偏差计算,则需要使用加法模块(ADD2),进行加法运算,然后通过CALCA模块进行数据比较,从而输出开关量。

主给水憋压阀控制逻辑图详见图3。

图3 主给水憋压阀控制逻辑Fig.3 Control logic of main feedwater pressure-hold valve

旁路闸阀A和旁路闸阀B的关允许条件逻辑如下(以下条件需全部满足):

1)有主给水电动憋压阀全开信号;

2)旁路闸阀有远控允许信号;

3)旁路闸阀无故障信号。

旁路闸阀B 开允许逻辑条件为:省煤器出口温度(悬吊管壁温)均值低于省煤器出口报警温度。

以上开关允许条件,直接引入对应操作器的开/关允许引脚即可。

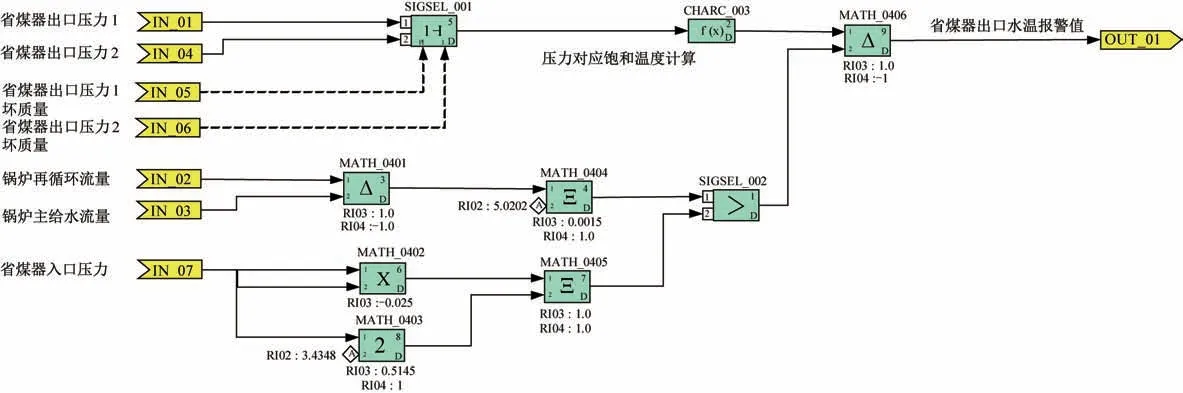

2.3 省煤器出口温度报警值及均值计算逻辑设计

上述阀门中开/关允许存在一个条件,即省煤器出口温度均值需低于省煤器出口报警值。这是由于直流锅炉在运行时,没有明显的汽水分界点,因此需要确保省煤器出口温度在饱和蒸汽温度下且需留有一定的温度裕度,避免超温造成省煤器爆管,危及锅炉运行安全[10-13]。

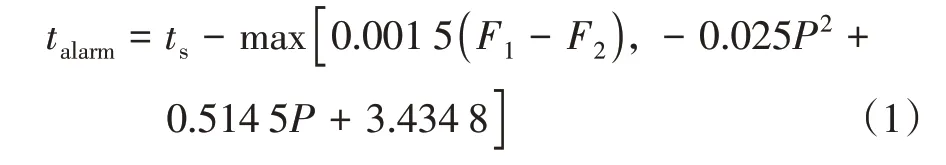

省煤器出口温度报警值遵循公式(1)。

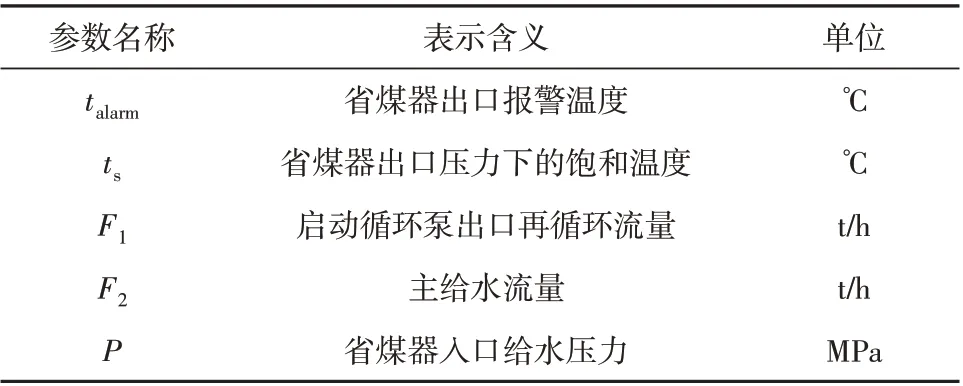

式(1)中,各参数代表的含义详见表1。

表1 省煤器出口温度报警公式参数Table 1 Formular parameter of economizer outlet temperature alarm

从式(1)可以得出,报警值计算的逻辑设计,需要利用到信号选择和比较模块,输出高选值;而锅炉原有省煤器出口压力测点2 个,需要将这两个测点取平均值后,以图4 所示的函数,计算对应的饱和温度,并将最终的函数坐标值输入至CHARC 函数模块。当一路压力测点坏点时,自动选择另一路信号进行计算。以上两个需求均可以使用信号选择(SIGSEL)模块实现,前者将SIGSEL 模块输出设定为高选,后者将SIGSEL模块输出设定为取平均值,同时引入测点品质判断,将对应的坏点信号屏蔽。省煤器出口温度报警逻辑详见图5。

图4 省煤器出口压力对应饱和温度曲线Fig.4 Saturation temperature curve corresponding to economizer outlet pressure

图5 省煤器出口温度报警计算逻辑Fig.5 Calculation logic of economizer outlet temperature alarm

锅炉省煤器悬吊管壁温分为过热器侧和再热器侧,每一侧各15支热电偶,分别接入2个智能终端并通讯至DCS。在均值计算逻辑当中,可以将每一侧15个温度测量值求得平均值,然后两侧得到的平均值再求一次均值。在均值计算过程中,若测点测量值与实际值偏差过大或者故障,则在计算均值时将其剔除。将两侧的温度均值再次取平均值,即可得到最终省煤器出口的温度均值,然后再与出口温度报警值进行比较,其结果引入主给水憋压阀和旁路闸阀B 的控制逻辑,作为限制阀门开/关逻辑的条件之一。

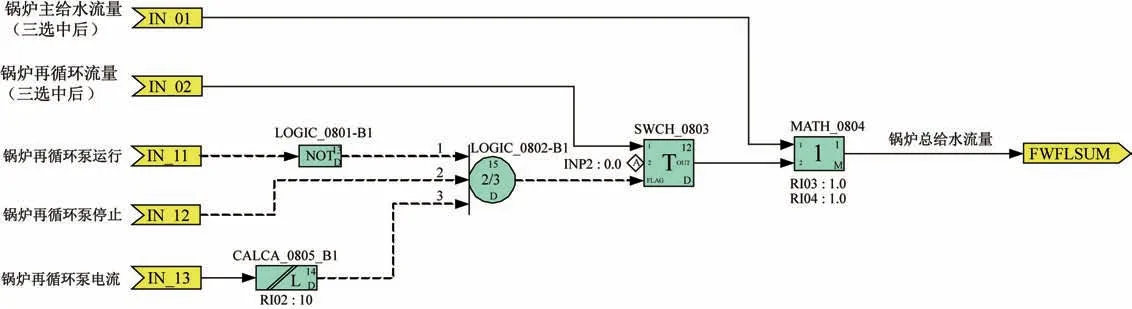

2.4 给水流量主保护逻辑设计

主给水流量及旁路水流量计采用差压式流量变送器测得其差压值,经小信号切除及温度补偿后,通过线性开方,最终得出主给水质量流量和旁路水质量流量的测量值。

锅炉给水增加省煤器给水旁路后,其省煤器入口给水流量(原主给水流量)无法代表锅炉实际的给水总流量。考虑到锅炉主保护的可靠性,原有的给水流量主保护逻辑将无法使用。而从图1 当中可以得知,锅炉在湿态运行模式下,循环泵运行,新增的主给水流量同样不能代表锅炉的给水总流量。因此,锅炉的给水流量计算宜采用主给水流量(三选中后)与再循环流量(三选中后)之和。

在锅炉转干态后,锅炉再循环泵停止运行,实际的再循环流量应当为零。查阅历史曲线,再循环流量对应的3 个差压变送器腔室均存在差压(约0.5 kPa~1 kPa),无法通过小信号切除(切除限值为50 Pa)来清零,若将其计算在总给水流量内,则总给水流量计算值将高于实际值,可能会造成锅炉主保护拒动,并影响锅炉给水自动调节。故再循环泵停止运行时,切除再循环流量数值。

由于总给水流量涉及锅炉主保护,涉及该项的控制逻辑均需要采用三取二设计。锅炉再循环泵的停止判断分别为运行信号取反、停止信号、循环泵电流小于10 A三取二最终得出结果,总给水流量的计算逻辑详见图6。

图6 总给水流量计算Fig.6 Calculation for total feedwater flow

锅炉主保护位于CP4007控制器,若总给水流量测点通过逻辑跳转至主保护逻辑,则需要通过网间引用;且由于总给水流量计算点为单点,若直接引入至保护逻辑,将造成保护动作可靠性降低[14]。而原主给水流量保护测点单点在给水旁路改造前就可以代表锅炉的实际给水流量,且源点接入CP4007 控制器,可以单独在该控制器内独立计算后再接入给水流量保护,详见图7。

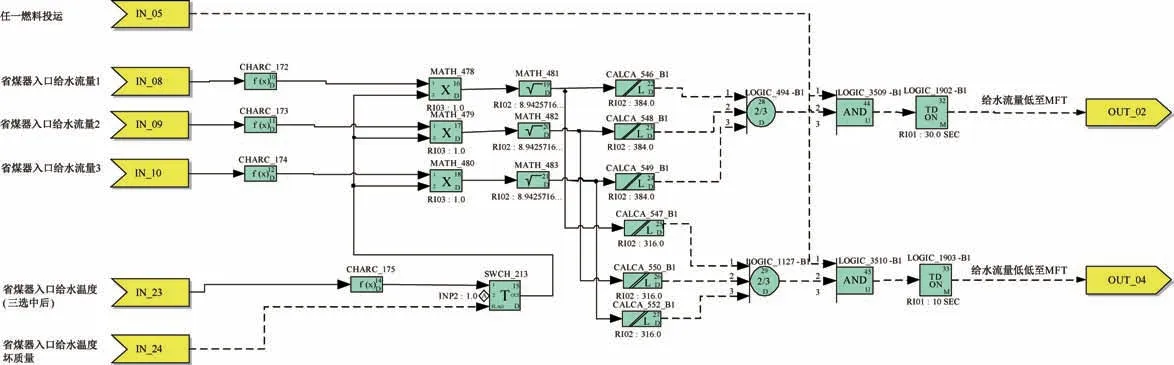

图7 原主给水流量保护逻辑Fig.7 Protection logic of original main feedwater

因此,变更后的给水流量保护,在CP4012内,需要将总给水流量的计算结果与给水流量低(384 t/h)、给水流量低低(316 t/h)定值进行比较,同时为了确保流量测点的有效性,则需在给水流量低于定值的同时,还应当满足以下两个条件:

1)任意两个给水流量测点的计算值偏差小于300 t/h;

2)给水流量测点品质为好(3取2)。

满足以上条件后,保护输出生效,输出结果送入DO节点,通过硬接线的方式直接接入CP4007的DI节点,再执行后续保护逻辑[15-19],详见图8。

图8 变更后主给水流量保护逻辑Fig.8 Protection logic of main feedwater after change

3 改造效果分析

机组改造投入运行后,在机组负荷降低时,省煤器给水旁路阀门将逐渐开启,最终与给水主路并列运行;随着负荷进一步降低,主给水憋压阀将关闭,在深度调峰运行工况下,给水旁路可单独投入运行。通过查阅不同时段内给水旁路投运的DCS 历史数据,并加以分析,可以得出机组运行负荷与给水旁路开度之间的关系,详见表2。

表2 省煤器给水旁路投运状况统计Table 2 Statistics of feedwater bypass operation of economizer

由表2当中可以得知,当机组在35%~38%额定负荷下开始深度调峰时,给水旁路将开始投运;升负荷运行时,给水旁路可在40%额定负荷下独立运行而不依赖给水主路。因此,机组处于30%~40%额定负荷下的深度调峰工况时,给水旁路可单独投入运行。

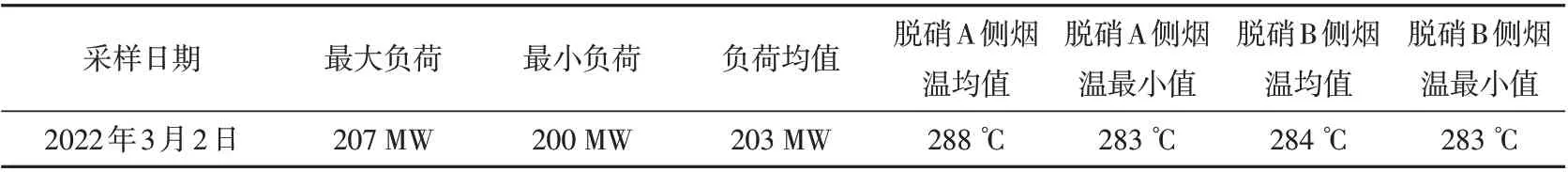

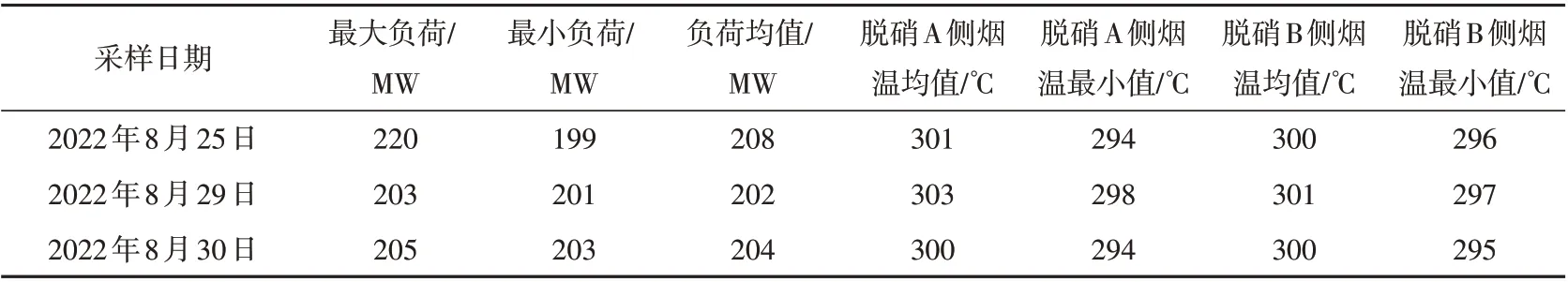

给水旁路投运后,选取改造前后负荷较为稳定区间的1 h内脱硝SCR区入口烟温历史数据进行收集和处理,改造前和改造后的数据进行分析详见表3和表4。

表3 改造前脱硝烟温数据Table 3 SCR gas temperature data before transformation

表4 改造后脱硝烟温数据Table 4 SCR gas temperature data after transformation

由表3和表4可以得知,改造前,机组处于30%额定负荷时,SCR区烟气温度均低于290 ℃,部分测点低于285 ℃,影响脱硝催化剂的催化活性及脱硝效率;脱硝效率低,又将造成氨逃逸量高从而生成硫酸氢铵,堵塞空预器及后续设备。而省煤器给水旁路投运后,可以将SCR 区的烟气温度均值提升至300 ℃,局部不低于290 ℃。改造配合脱硝更换宽负荷催化剂,将有效提升脱硝催化剂活性,提升脱硝反应效率,从而延长催化剂及机组设备使用寿命[20-21]。

4 结语

实践证明,利用ArchestrA IDE 图形组态软件,有利于FOXBORO DCS逻辑组态的修改,同时,相较于利用ICC 直接创建功能块进行逻辑组态,其采用填入字段的形式来进行模块的参数设置,组态模式不够直观方便,且在创建逻辑模块时,需要自定义其功能,在进行大量组态及逻辑组态修改时极易出错。ArchestrA IDE 软件拥有封装好功能块的库文件,需要的时候拖入图形组态界面即可使用,其在组态时并不会将数据下装至控制器,只有Deploy 或者Undeploy 操作才会修改控制器的数据,相较于ICC 直接修改控制器数据而言,增强了逻辑组态修改的安全性,ArchestrA IDE在人机对话界面上可视性强,操作方便,该逻辑组态设计,对其他超超临界机组的灵活性改造也将有一定的借鉴价值[22-23]。