耐温耐盐低伤害压裂液聚合物稠化剂的研制及应用

张 伟,任登峰,周 进,刘 爽,王 艳,王 桥

(中国石油塔里木油田分公司,新疆 库尔勒 841000)

0 引 言

塔里木库车山前区块为超深高温高压区块,储层埋深大于6 000 m,储层温度在150 ℃以上,压裂施工压力在130 MPa以上,储层还具有低孔低渗特征[1-2]。该区块压裂施工压力高,施工难度大,常规的压裂液由于耐温性差,高温下携砂性较差,常面临砂堵风险,且提高砂比的难度较大。目前中国使用的耐高温压裂液主要包括植物胶压裂液和聚合物压裂液。植物胶压裂液通过对稠化剂改性,并提高稠化剂和交联剂用量,耐温可达170 ℃以上,但其耐盐性较差,对储层的伤害较大。通过对聚合物改性,聚合物压裂液可适用于180 ℃以上地层,且对储层伤害较小,但在聚合物压裂液中加入大量无机盐制备加重压裂液的研究鲜有报道。针对塔里木库车山前区块地质特点和压裂施工要求,需要研制一种耐温性能及携砂性能好,低伤害,耐盐性好(能通过加入无机盐NaBr形成加重压裂液,有效降低施工压力)的压裂液。为此,通过丙烯酰胺(AM)、三甲基(3-丙烯酰胺丙基)氯化铵(APTAC)、3-丙烯酰乙醇基-3-甲基丙磺酸(AEMS)反应得到聚合物稠化剂JAS-3,并对其携砂性能、耐温性能、耐盐性能等进行了研究。

1 实验部分

1.1 实验试剂及仪器

丙烯酰胺(AM)、NaBr、过硫酸铵、甲酸钠、亚硫酸氢钠、无水乙醇、碳酸钠,济宁三石生物科技有限公司;3-丙烯酰乙醇基-3-甲基丙磺酸(AEMS)、三甲基(3-丙烯酰胺丙基)氯化铵(APTAC),工业品,邹平铭兴化工有限公司;有机硼、有机锆交联剂,广东翁江化学试剂有限公司;20~40目陶粒,美国卡博公司。

HAAKE流变仪,赛默飞世尔科技;HJ-M6磁力搅拌水浴锅,上海赫田科学仪器有限公司;DV2T黏度计,美国博勒飞公司。

1.2 合成方法

将AM、AEMS、APTAC单体按照一定的质量比溶于水中,采用碳酸钠溶液调节溶液pH至6.5~7.0,充分搅拌后向反应器皿里通入30 min氮气。然后向反应器皿中加入一定量的引发剂和链转移剂,恒温(30 ℃)反应一定时间,最后得到粗产物。将反应的粗产物用乙醇进行清洗提纯,并置于恒温烘箱(70 ℃)中烘干,然后研磨、过筛,最后得到聚合物干粉[3]。

1.3 性能评价方法

将合成后的稠化剂配制成溶液(稠化剂质量分数为0.6%),在30 ℃下,采用DV2T黏度计测试黏度。在压裂液性能测试时,主要参照SY/T 5107—2016《水基压裂液性能评价方法》,对压裂液的黏度、黏弹性、携砂性、破胶性等性能进行测试评价。

2 稠化剂的合成

2.1 单体比例优化

AEMS主要影响稠化剂的耐盐性能,AM和APTAC的比例是影响稠化剂黏度的主要因素[4]。在AEMS质量分数为10.00%,引发剂质量分数为0.10%,链转移剂(甲酸钠)质量分数为0.10%,反应温度为30 ℃,反应时间为3.0 h条件下,通过控制APTAC和AM的用量合成不同性能的稠化剂(表1)。由表1可知:随着APTAC与AM的比例增加,稠化剂溶液黏度呈先增大后减小的趋势,当AM、APTAC、AEMS质量比为15∶3∶2时,稠化剂溶液黏度最大,为60.8 mPa·s,即确定AM和APTAC的最佳比例为15∶3。在确定AM和APTAC用量的情况下,通过改变AEMS的用量,可以得到不同耐盐性能的稠化剂(表2,稠化剂溶液矿化度为40 000 mg/L)。由表2可知:当AM、APTAC、AEMS质量比为15∶3∶5时,稠化剂溶液黏度最大,因为当AEMS用量较小时,耐盐性能较差,聚合物分子蜷缩,稠化剂溶液黏度降低,当AEMS用量较大时,又会降低聚合物的整体增稠能力,稠化剂溶液黏度也较低[3]。因此,AM、APTAC、AEMS的最佳质量比为15∶3∶5。

表1 APTAC和AM用量对溶液黏度的影响Table 1 The effect of APTAC and AM dosage on solution viscosity

表2 AMES用量对溶液黏度的影响Table 2 The effect of AMES dosage on solution viscosity

2.2 引发剂用量优化

AM、APTAC、AEMS质量比为15∶3∶5,链转移剂(甲酸钠)质量分数为0.10%,反应温度为30 ℃,反应时间为3.0 h条件下,加入不同质量分数的由亚硫酸氢钠和过硫酸铵复配(亚硫酸氢钠与过硫酸铵质量比为1∶1)的引发剂,研究引发剂用量对稠化剂溶液黏度的影响(图1)。由图1可知:随着引发剂用量增加,稠化剂溶液黏度呈先增大后减小趋势。这主要是由于引发剂在氧化还原反应过程中会产生自由基,自由基能作用于化学键的电子,降低其活化能,从而引发单体聚合,即引发剂是聚合反应的活性中心[5]。当引发剂用量过低时,引发剂不足以与所有聚合物分子接触,发生聚合反应的分子有限;当引发剂用量过高时,会引发局部聚合反应速度过快,甚至出现二次交联,导致部分不溶物产生,从而降低稠化剂溶液黏度[6]。因此,引发剂最佳用量为0.20%。

图1 引发剂用量对稠化剂溶液黏度的影响Fig.1 The effect of initiator dosage on viscosity of thickener solution

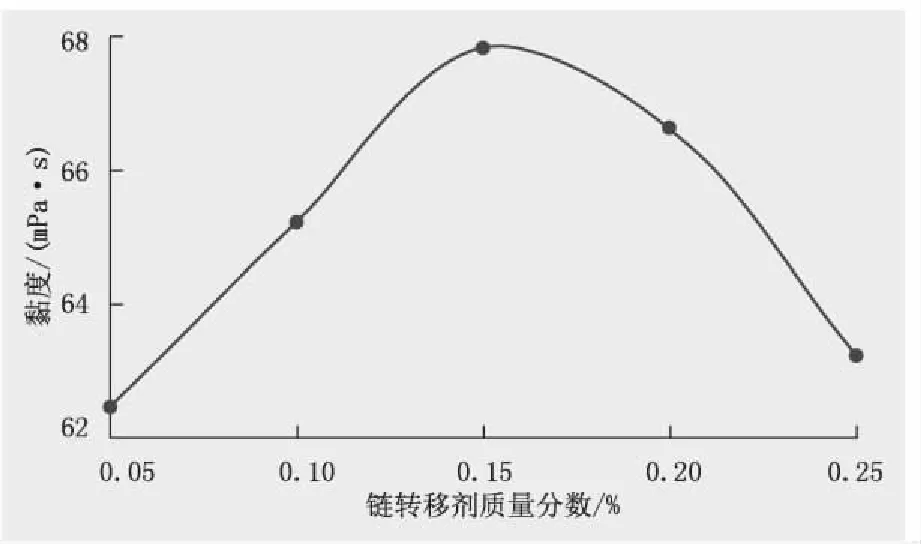

2.3 链转移剂用量优化

AM、APTAC、AEMS质量比为15∶3∶5,引发剂质量分数为0.20%,反应温度30 ℃,反应时间为3.0 h条件下,研究链转移剂(甲酸钠)用量对稠化剂溶液黏度的影响(图2)。由图2可知:随链转移剂用量的增加,稠化剂溶液黏度先增加后下降。其原因为:链转移剂用量较低时,聚丙烯酰胺在聚合过程中易生成叔碳自由基,该自由基易偶合并会造成C-C键的二次交联,产生不溶物[7-8]。因此,在不加入链转移剂或链转移剂用量较低时,由于不溶物的产生会造成聚合物溶液黏度相对较低;当链转移剂质量分数较高时,其对聚合物分子的阻聚作用增强,聚合物聚合度降低,从而降低稠化剂溶液黏度。因此,链转移剂的最佳质量分数为0.15%。

图2 链转移剂用量对溶液黏度的影响Fig.2 The effect of chain transfer agent dosage on solution viscosity

2.4 反应温度优化

AM、APTAC、AEMS质量比为15∶3∶5,引发剂质量分数为0.20%,链转移剂质量分数为0.15%,反应时间为3.0 h条件下,研究反应温度对稠化剂溶液黏度的影响(图3)。由图3可知:反应温度由25 ℃升至45 ℃时,溶液黏度不断增大,温度增大至50 ℃时,黏度有所下降。其原因为:反应温度较低时,引发剂产生的自由基有限,导致单体转化率低,聚合物的聚合度不够,稠化剂溶液黏度较低;反应温度较高时,引发剂诱导期快速缩短,单体转化率得到提高,但会引起分子链的暴聚现象,聚合物的相对分子质量大幅降低[9],导致稠化剂溶液黏度降低。因此,最佳反应温度为45 ℃。

图3 反应温度对稠化剂溶液黏度的影响Fig.3 The effect of reaction temperature on viscosity of thickener solution

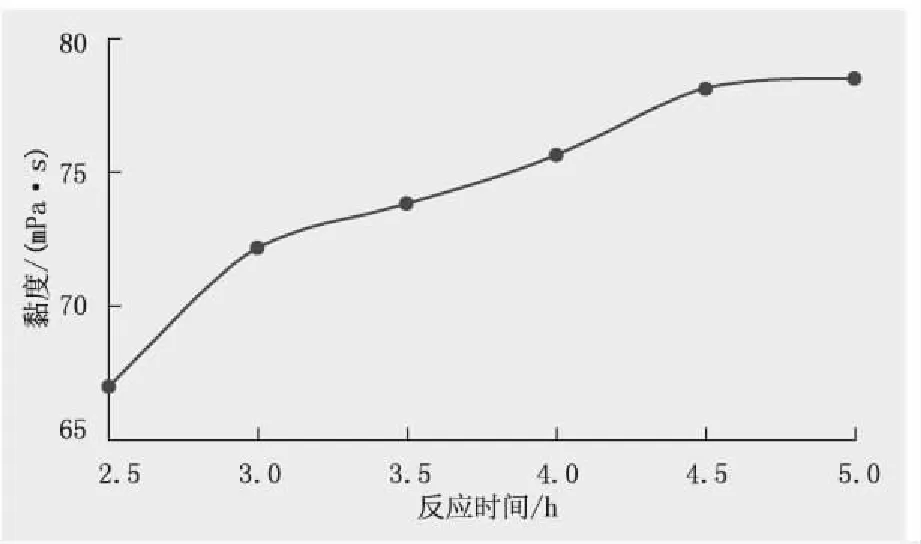

2.5 反应时间优化

AM、APTAC、AEMS质量比为15∶3∶5,引发剂质量分数为0.20%,链转移剂质量分数为0.15%,反应温度为45 ℃条件下,研究反应时间对稠化剂溶液黏度的影响(图4)。由图4可知:随着反应时间由2.5 h增加至4.5 h,稠化剂溶液黏度不断增大,当反应时间由4.5 h增加至5.0 h时,黏度增加幅度变缓,表明反应4.5 h后,稠化剂体系几乎不再发生聚合反应。因此,最佳的反应时间为4.5 h。

图4 反应时间对稠化剂溶液黏度的影响Fig.4 The effect of reaction time on viscosity of thickener solution

3 压裂液性能评价

根据上述实验得到的最佳合成反应参数制备了聚合物稠化剂JAS-3,在现场常用的压裂液中加入质量分数为0.60%的聚合物稠化剂JAS-3和质量分数为0.65%的交联剂(可使压裂液形成冻胶),对JAS-3聚合物压裂液冻胶(简称聚合物压裂液,下同)的性能开展评价实验。

3.1 加重性能

塔里木盆地储层埋藏较深,压裂施工压力高,常采用无机盐NaBr对压裂液进行加重,以降低施工压力。但在压裂液中加入NaBr,可能导致压裂液黏度降低。因此,对加重性能的评价主要考虑压裂液的黏度和密度2个参数。在温度为180 ℃、转速为170 r/s条件下,测试添加不同质量分数的NaBr时聚合物压裂液的黏度(图5)。由图5可知:当NaBr质量分数为10.00%时,聚合物压裂液的黏度稍有降低,这主要是因为大量带电的无机盐离子包裹在聚合物分子表面,减弱了聚合物与交联剂的交联强度[10];随着NaBr质量分数的进一步增加,聚合物压裂液的黏度不断增大,这主要是因为,随着盐离子的进一步增加,会使聚合物分子链运动的阻力变大,表现出黏度升高的现象[11];总体上,加入NaBr后,聚合物压裂液的黏度均达可到85 mPa·s以上,可满足现场压裂施工需要,具有良好的耐盐性能。表3为加入NaBr后聚合物压裂液的密度测试数据。由表3可知,加入不同质量分数的NaBr,聚合物压裂液的密度得到不同程度的提高,在现场应用过程中,一般添加的NaBr的质量分数为30.00%~40.00%,聚合物压裂液的平均密度可达到1.20~1.29 g/cm3,可起到加重压裂液,降低施工压力的作用。

图5 聚合物压裂液的耐盐性能曲线Fig.5 The salt resistance curve of polymer fracturing fluid

表3 聚合物压裂液加重性能实验数据Table 3 The experimental data on the weighting performance of polymer fracturing fluid

3.2 耐温耐剪切性能

在聚合物压裂液中加入质量分数为30.00%的NaBr,将压裂液温度逐步升高至180 ℃,在不同温度下以170 r/s的剪切速率剪切10 min,测试压裂液的黏度(图6,羧甲基羟丙基胍胶压裂液冻胶为对比项,简称为CMG压裂液,下同)。由图6可知:随着温度升高,CMG压裂液和聚合物压裂液黏度均不断下降,但在相同温度下聚合物压裂液的黏度更大,温度达到180 ℃时,聚合物压裂液黏度仍在85 mPa·s以上,具有更良好的耐温性能。同时,聚合物压裂液在170 r/s的剪切速率下剪切10 min,黏度仍能维持在一个较高的数值,表现出了良好的抗剪切性能。

图6 压裂冻胶的耐温能力对比Fig.6 The comparison of temperature resistance of fracturing gel

3.3 携砂性能

在温度为90℃条件下,向配制好的聚合物压裂液中加入密度为480 kg/m3的陶粒支撑剂,测试支撑剂在不同压裂液中的沉降速度。支撑剂在CMG压裂液中的沉降速度为5.34 mm/h,在聚合物压裂液中的沉降速度为2.42 mm/h,其远小于CMG压裂液中的沉降速度,表明聚合物压裂液的携砂性能更好。这主要与聚合物压裂液的力学性能有关,压裂液的力学性能可以通过tanδ(黏性模量与弹性模量的比值)表征,tanδ越小表明冻胶的刚度越大,携砂性能越好[12-13]。聚合物压裂液的弹性模量为22.16 Pa,比CMG压裂液的弹性模量(17.14 Pa)大,聚合物压裂液的黏性模量为1.23 Pa,比CMG压裂液的黏性模量(1.98 Pa)小。因此,聚合物压裂液的tanδ为0.06,显著小于CMG压裂液的tanδ(0.12),表明聚合物压裂液的刚度更大,高温下携砂性能更好。

3.4 储层伤害性能

在聚合物压裂液中按照600.0 mg/L的用量加入破胶剂,在90 ℃下破胶4.0 h,测试压裂液的储层伤害性能(表4)。由表4可知:在反应时间内,CMG压裂液和聚合物压裂液均完成破胶,破胶液黏度小于5.0 mPa·s,残渣含量小于500.0 mg/L;相比之下,聚合物压裂液的残渣含量更低,为325.6 mg/L,这主要是因为CMG是植物胶,具有一定的水不溶物[14],导致残渣含量相对更高。由岩心伤害率可知,聚合物压裂液的储层伤害率更低,为15.2%,满足现场应用要求。

表4 储层伤害性能实验数据Table 4 The experimental data of reservoir damage performance

4 现场应用

塔里木库车山前区块属于超深高温高压井,井深为6 000~8 000 m,地层温度为153~184 ℃,孔隙度为4.5%~6.0%,渗透率为0.001~0.100 mD,为裂缝型砂岩储层。该区块压裂施工中多次出现加砂困难现象,甚至出现砂堵,整个区块平均砂比较低,施工后产量不理想。聚合物压裂液在该区块应用了6口井,由于其良好的耐温耐盐性及携砂性能,平均砂比由16.5%提高至24.1%;由于采用NaBr加重,降低了施工压力,施工压力平均下降17 MPa,施工成功率提高至100%;压裂后单井日产油量由4.6 t/d升至7.8 t/d,正常生产100 d后,平均单井累计增产油3 200 t。该压裂液在塔里木库车山前区块取得了良好的应用效果。

5 结 论

(1) 利用AM、APTAC、AEMS合成了性能良好的聚合物稠化剂JAS-3,利用其配制的压裂液具有良好的耐温耐剪切性、携砂性能及对储层的低伤害性能。加入质量分数为30.00%的NaBr后,在温度为180 ℃,转动速率为170 r/s条件下,聚合物压裂液的黏度保持在85 mPa·s以上;聚合物压裂液具有更大弹性模量,更小黏性模量,刚度更大,携砂性能好,残渣含量低,对储层伤害小。

(2) 聚合物压裂液在塔里木库车山前区块成功施工6口井,显著提高了砂比,降低了施工压力,施工成功率提升至100%,产量提高至7.8 t/d。该压裂液在塔里木盆地库车山前区块取得了良好的应用效果。