硬脆碎地层专用金刚石钻头的研制

张德新,孙鑫,王迪

1.吉林省地质勘探技术研究所,吉林 长春 130103;2.吉林省地勘局物业管理中心,吉林 长春 130061

0 引言

在深部资源探测中,深部地质钻探会遇到很多复杂地层,其中硬脆碎地层最具有代表性。钻进硬脆碎地层时,金刚石钻头的工作环境非常复杂,孔内经常出现掉块、胎体脱落等现象,造成钻头寿命短,钻探施工的进程慢,致使钻探成本增高,经济效益下降,是地质钻探行业长期存在的技术难题。本文主要解决钻进硬脆碎地层金刚石钻头寿命短、时效低的难题。

1 金刚石钻头碎岩机理

金刚石钻进依靠压碎、压入加剪切方式破碎岩石,在钻进中遇中硬及其以下岩石时才可能有切削过程。对于孕镶金刚石钻头破碎岩石的机理,脆性岩石以微压裂压碎加微体积剪切为主,而塑性岩石则以微切削为主。孕镶金刚石钻头底唇上的金刚石颗粒在与岩石接触时,金刚石钻头的底唇部的胎体开始磨损,金刚石逐渐出刃,此时,钻头胎体磨损较快,从而加快了金刚石从胎体里出露,并逐渐增大金刚石切入岩石的深度,只有当金刚石出露足够量并保证其切入岩石时,才能有效地破碎岩石。

当金刚石切入岩石时,在应力作用下,金刚石出现裂纹,这种裂纹逐渐积累和发展,就导致金刚石的脆性碎裂。随着钻进的进行,钻头胎体被不断磨损逐渐失去对工作金刚石的包镶能力,致使工作金刚石从胎体上陆续脱落下来。由于金刚石在胎体中均匀分布,因此钻进过程中,胎体一直受到磨损,失去胎体包镶能力的金刚石不断脱离胎体,而具有工作能力的金刚石会不断从胎体中出露,这就保证了钻头始终具有恒定的破碎岩石的能力,保证恒定的钻进速度。

2 硬脆碎地层专用金刚石钻头胎体研究

金刚石钻头钻进过程中,承受着复杂的应力,如回转扭矩作用形成的剪应力和扭转应力、钻压作用形成的压应力、钻杆柱的振动作用形成的冲击应力等,这些应力大小并非恒定值,而是随机变化的。因此,对钻头造成的不良影响与损坏是明显的,加上硬脆碎岩层的复杂多变和岩性的千变万化,这对金刚石钻头胎体提出了较高的性能要求[1]。

表1是多次试验后从20组配方中筛选出的2个胎体配方,由于配方及自锐性材料涉及保密,表中只列出材料名称。胎体配方的力学性能见表2。

表1 筛选出来的2个胎体配方

表2 胎体配方的力学性能

3 金刚石参数的研究

金刚石参数的确定和很多因素有关。因此必须在详尽地分析和研究岩石的可钻性、钻进规程与钻头性能间的关系的基础上,理顺诸多因素间的内在联系,才能使孕镶金刚石钻头的参数设计达到理想的使用效果[2]。

3.1 金刚石质量

金刚石质量是指其单粒抗破碎强度及其晶型的完整度,直接影响钻头的寿命和钻进效率。同时也是确定金刚石钻头的金刚石浓度和粒度的前提。在硬脆碎地层中,岩石的抗压强度高达3×104N/cm2以上,所以金刚石的抗动载能力和抗剪强度要求极高,通过性能测试,确定采用黄河旋风的HSD90和HWD系列金刚石可以满足硬脆碎地层钻进要求。

3.2 金刚石粒度

硬脆碎地层岩石对孕镶金刚石钻头胎体的磨损能力非常强,因此在设计这种钻头时应设法使用具有强耐磨能力的胎体,以降低钻头体内金刚石的换层速度;如果钻头体内金刚石的浓度一定,那么金刚石粒度越小,钻头胎体工作面上金刚石的纵向密度就越大;而金刚石的纵向密度越大则钻头金刚石的层数越多,从而延长钻头的使用寿命。同样,如果钻头的金刚石浓度和包镶强度一定,那么金刚石的粒度越细,钻头胎体工作面上的金刚石的平面密度就越大,则钻头工作层表面的金刚石颗粒数越多,从而提高了钻头胎体的耐磨能力以延长钻头的使用寿命[2]。通过以上的分析确定,强研磨硬脆碎地层的钻头应选用以细粒度为主采用混合粒度的金刚石。

3.3 金刚石浓度

金刚石浓度在钻头设计中是至关重要的一个技术参数,它的高低对钻头钻进时效和使用寿命有很大的影响,浓度越高,钻头的耐磨性越好,使用寿命也越长[3]。但是浓度过高,则钻头胎体工作面上的金刚石平面密度过高,金刚石与岩石的接触面积增大,致使单粒金刚石上传递的压强小于岩石抗压强度时,金刚石就不能压入岩石并起不到磨削岩石的作用,则钻头不进尺,在孔底打滑。相反,如果金刚石浓度偏低,在钻头胎体工作面上的金刚石平面密度过低,一是不能布满孔底岩石的环状面积,出现大片的无金刚石空白区;二是造成单粒金刚石上的压强太大,在新的金刚石未出露之前,已出露的金刚石就过早的磨钝或崩刃、脱粒、钻进状况恶化,钻头寿命极短,甚至被迫停止钻进。

经过分析和计算确定硬脆碎地层金刚石钻头浓度必须在85%以上 。

3.4 钻头保径设计

由于钻头外径线速度最高,切削路线最长,钻头内径则担负修整岩心,使岩心顺利通过卡簧进入内管的作用,金刚石钻头的内外保径的设计,对钻头的使用寿命有着十分重要的影响,强化保径是提高钻头寿命重要措施之一。而硬脆碎地层特点是对内外径磨损非常严重,所以钻头内外径保径必须加强。

本文研究钻头保径采用郑州三和的2×4方聚晶和粒径为0.8~1.0 mm小颗粒天然金刚石保径两种形式。

4 钻头水路设计

钻头的水路是钻探施工冲洗液循环系统的重要部分,冲洗液通过钻杆、钻具到达钻头经过内水槽、唇面水口、外水槽从钻杆与孔壁之间的环状间隙返回地面。钻头水路的主要作用是使冲洗液冷却钻头、携带岩粉,保证钻头水路系统畅通也就保证了钻探施工的正常进行[4]。

钻头水口设计是根据所钻岩层选择不同的计算方法,根据孔壁和钻杆之间的环状空间携带岩粉所需的最低上返速度、泵量、钻头水口部分的流速、水口面积及水口数量来设计水口[5]。考虑到岩粉的滑移速度,携带岩粉需要大于0.45 m/s,水口部位的流速为:

式中:V2为水口部位流速,cm/s;V1为必要的上返流速,cm/s;D1为钻头外径,cm;D3为钻杆外径,cm;Sr为钻头水口总过水断面,cm2。

水口部位流速范围一般为4~8 m/s。

钻头水口总过水断面面积为:

式中:Sr为钻头水口总过水断面,cm2;D2为钻头内径,cm;D为金刚石平均直径,cm;a为每个水口的断面面积,cm2;n为水口数,个。

外环状空间上返速度V1=0.92 m/s。

水口部位流速V2=5 m/s。

考虑到硬脆碎地层特点,应尽量减少水口数量。

5 模具与钢体设计

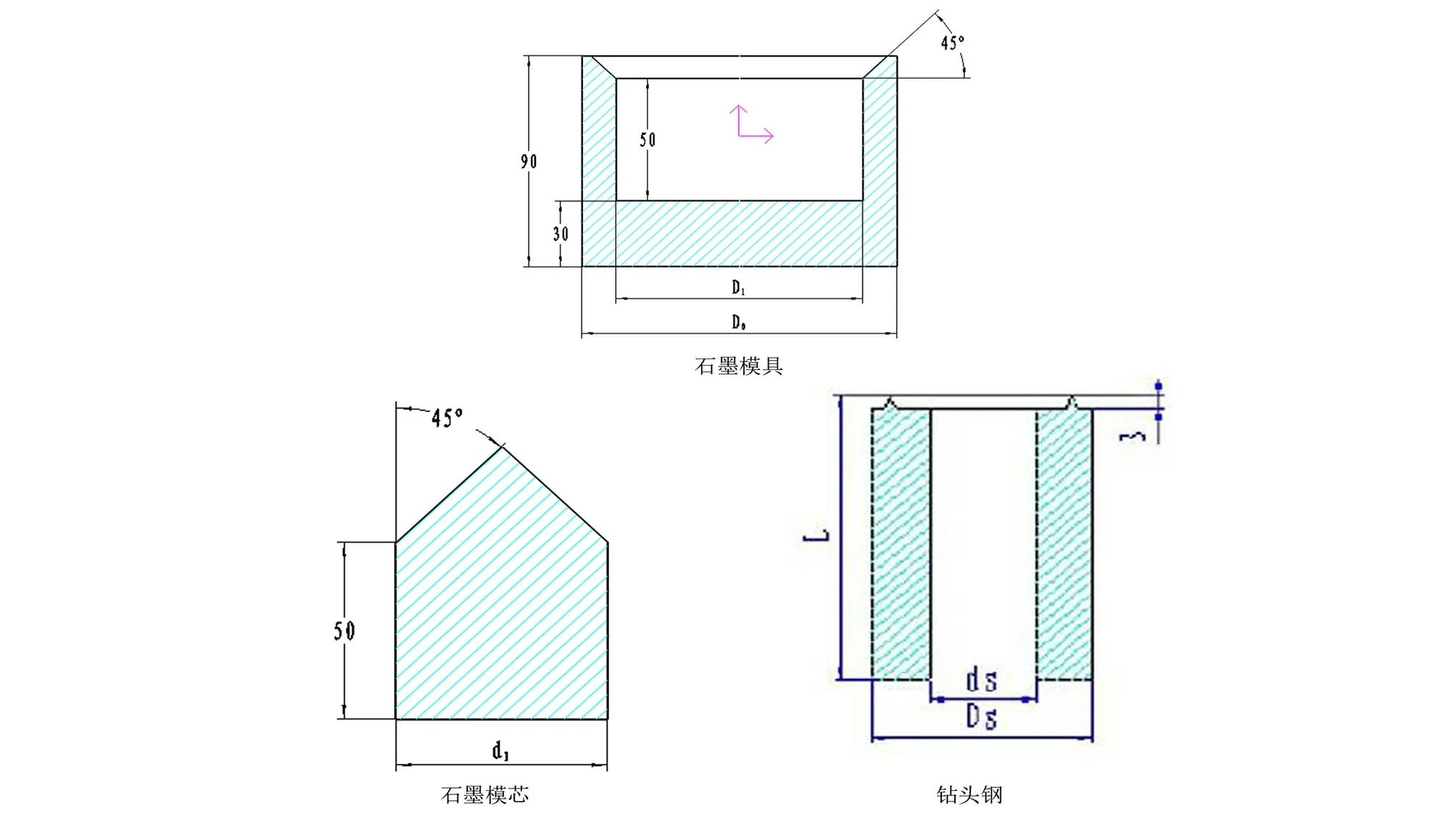

根据综合计算、经验数据和多次烧结试验,最终钻头模具和钢体如图1所示。

图1 钻头模具和钢体示意图Fig.1 Schematic diagram of drill die and steel body

6 钻头装料、烧结与加工

首先按计算好的人造金刚石数量、金刚石层粉料重量准确称量核对后倒入研钵内搅拌均匀待用,按水口数量均分金刚石层料倒入捣实,再加入纯胎体料(保径聚晶及保径天然金刚石装料之前粘好),最后倒入其余粉料捣实压平放入钢体。

无压浸渍法烧结金刚石钻头采用 RN5-25-B型号电阻炉烧结,配方试验时确定保温温度为1 167 ℃,保温25 min,保温时间到后夹出钻头放在平台处,立即压上10 kg重锤(增加粘接强度)。待冷却到室温后退模加工。钻头加工严格按中华人民共和国地质矿产行业标准《地质岩心钻探金刚石钻头》(DZ/T 0277-2015)加工。

7 野外试验效果

成品钻头在四个矿区进行野外生产试验,共计试验钻头23只,经统计计算室内和野外试验数据加以论证、对比,达到预期目标。钻头平均寿命提高50%,平均时效率提高24.74%。在研究硬脆碎地层专用金刚石钻头基础上,申请国家实用新型专利一项。

8 结论

钻头采用无压浸渍烧结法制造,研制出一种硬脆碎地层专用金刚石钻头,钻头不仅工作寿命长,而且钻进速度快。钻进时效较常规钻头提高24.74%,钻头寿命较常规钻头提高近一倍。在未来的深部钻探施工中对提高钻进效率、保障钻孔质量、安全施工、节约能源和绿色勘探发挥着较大作用。