型钢混凝土组合楼板大面积浇筑施工工法探究

章 涛 姚 兰 杜超超

(1.江西省国利建设集团有限公司,江西 南昌 330000;2.江西建设职业技术学院,江西 南昌 330000;3.国网南昌供电公司,江西 南昌 330000)

1 工程概况

本工程为多层钢结构工业厂房,占地面积33 814m2,建筑面积67 476m2。厂房主体二层,局部三层(空调平台),一层标高±0.000m,二层标高7.000m,局部三层空调平台标高17.000m。厂房由南向北跨度分别为15m、9m、16m、4×11m,二、三层局部抽柱跨度分别为15m、25m、22m、22m,总长度350m。楼板采用混凝土压型钢板组合楼板,内配传剪钉、钢筋。

2 施工工艺原理

普通楼板混凝土浇筑施工方法简便,在层间柱间隔一定距离做好标高标记后浇筑混凝土,通过标高标记控制楼板厚度和平整度,但是,该方法只适合跨度较小的楼板工程。若楼板跨度大、混凝土浇筑方量大,使用普通混凝土浇筑施工方法难以保证楼板厚度和完成面的平整度,且施工效率低下。结合该工程的实际特点及以往施工经验,在混凝土楼板浇筑时采用增设角钢控制楼板标高的方法,达到控制楼板厚度和平整度的目的,具体做法:铺设压型钢板、布置传剪钉、绑扎钢筋后,布设控制标高的角钢,并通过水平标高控制角钢顶标高,以角钢顶标高作为楼板标高且确认无误后,焊接角钢与传剪钉,浇筑混凝土,在角钢之间用钢滚筒支撑,对混凝土进行粗平,控制混凝土表面的平整度,再利用磨光机提浆、磨平,最后利用精磨叶片进行精磨光,使混凝土表面平整、密实、光洁。

3 施工工艺流程及操作要点

3.1 施工工艺流程

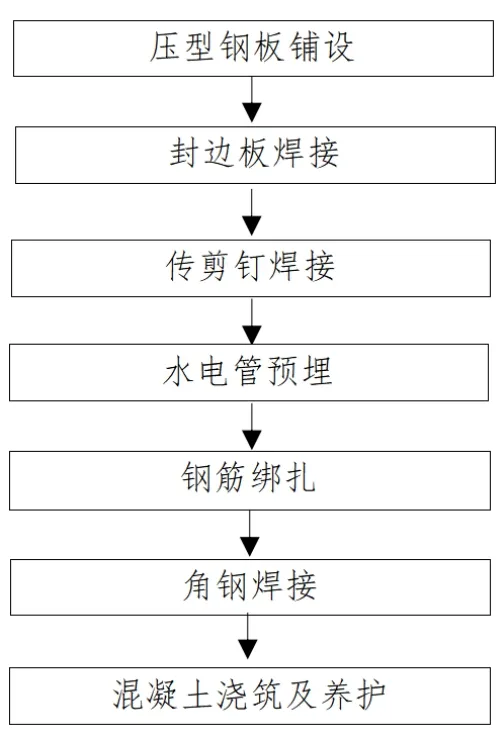

施工工艺流程如图1所示。

图1 施工工艺流程

3.2 操作要点

3.2.1 压型钢板铺设

①根据厂房施工图纸要求,选择压型钢板型号。压型钢板覆盖宽度与结构尺寸应匹配,钢板边缘在钢梁支承上的长度不小于50mm,钢板净厚度t不小于0.75mm,波槽的宽度不小于50mm,波高H不大于80mm。

②压型钢板搬运过程中,为保证钢板不被压坏,需用软麻绳捆扎并起吊,不得采用钢丝绳。压型钢板的长度小于3m,捆扎不少于2道;长度3~6m,捆扎不少于3道;长度大于6m,捆扎不少于4道。

③等截面钢梁上铺设压型钢板时,应从一端向另一端按顺序铺设;变截面钢梁上铺设压型钢板时,应由梁中向两端铺设。

④铺设压型钢板后,应立即进行校正和电焊固定,防止松动滑脱。焊点应严格按设计规定执行,若无设计规定,应按直径12mm、间距200~300mm执行。

⑤钢板在钢梁搭接处,搭接长度应不小于50mm,并采用传剪钉与钢梁进行锚固。

3.2.2 封边板焊接

压型钢板外边、洞口周边需用L型薄钢板与钢梁点焊连接,联通成组合楼板的挡边板,其焊点直径应为12mm,焊点间距为200~300mm。

3.2.3 传剪钉焊接

①按照施工图纸要求选择相应型号的传剪钉,并按照间距和焊接要求焊接固定。

②熔焊机的用电量大,为保证焊接质量和用电安全,必须设置独立的三级配电箱。

③每个待焊接传剪钉带一个磁环,保证电弧的热量和稳定性。

3.2.4 水电管预埋

按照水电施工图纸预埋管道。钢板开孔时应认真核对,尽量减少对钢板的损坏和不必要的封堵。

3.2.5 钢筋绑扎

①根据施工图纸设计配筋,在压型钢板上铺设双向的混凝土楼板钢筋,按照钢筋保护层的要求,支设马凳筋。

②楼板钢筋绑扎时,需铺设施工人员的行走路线,避免因人员踩踏造成钢筋变形。

3.2.6 角钢焊接

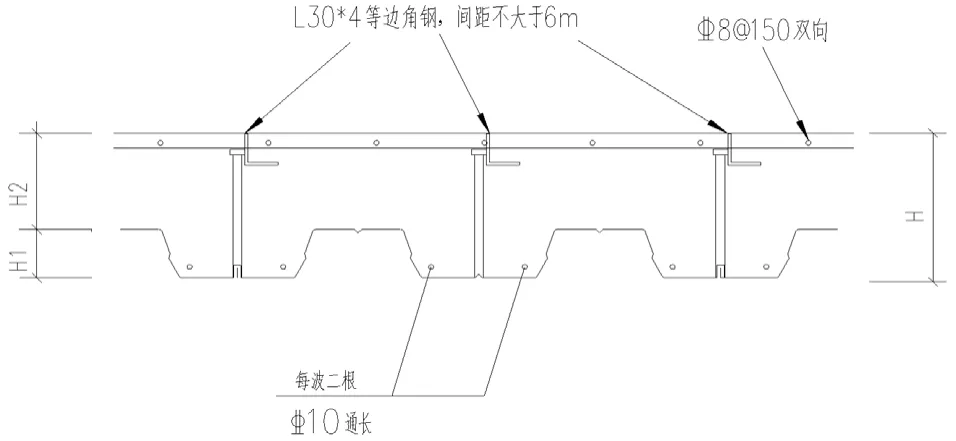

①按照施工图纸要求,将传剪钉焊接至压型钢板上。经质检检查无误后,方可焊接定位角钢。采用L30×4的等边角钢与传剪钉进行点焊连接,为保证焊接牢固,传剪钉每间隔500mm点焊固定一次。角钢固定示意图如图2所示。

图2 角钢固定示意图

②焊接角钢前,需确定混凝土浇筑方向,角钢方向平行浇筑方向。角钢间距应不大于6m,若遇设备基础等不规则区域处,可视情况调整角钢间距。

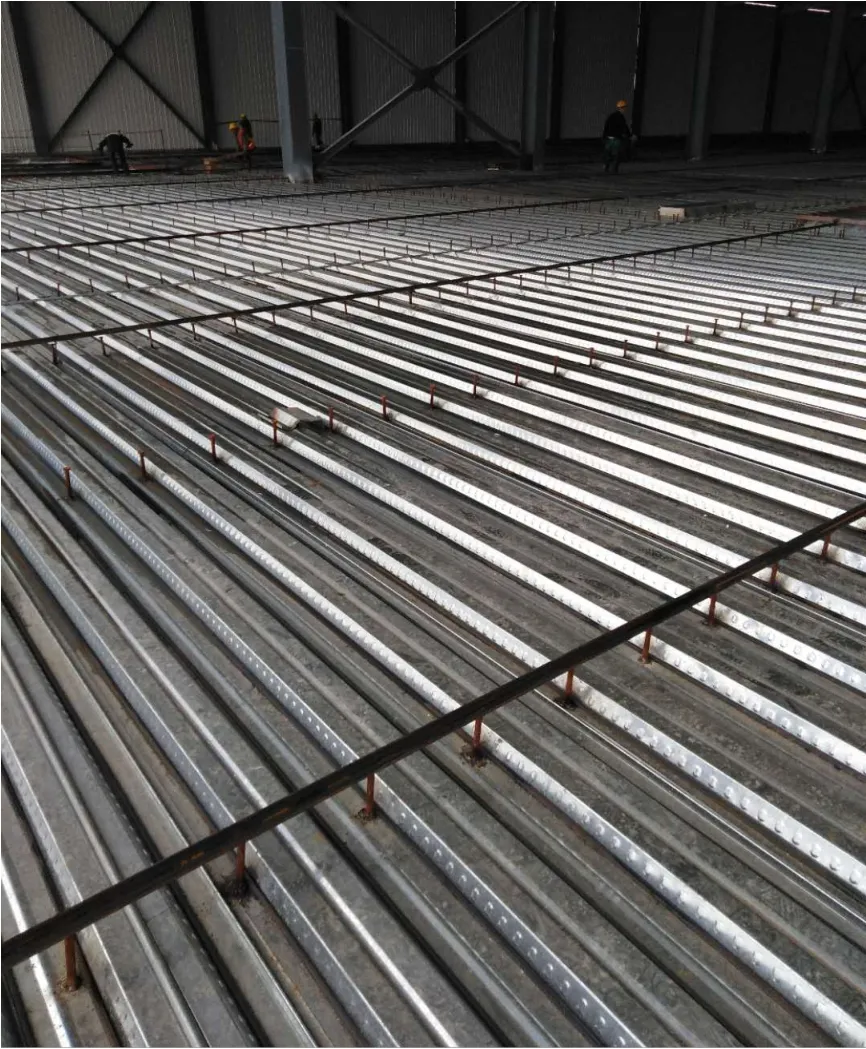

③测定角钢标高后,应及时焊接固定,角钢顶标高即为混凝土楼板标高。工程现场角钢固定效果如图3所示。

图3 工程现场角钢固定效果

3.2.7 混凝土浇筑与养护

①采取泵送混凝土进行楼板混凝土浇筑,混凝土坍落度控制在12~14cm。混凝土应均匀摊铺,不能集中下料、堆积过高,避免压型钢板产生变形、位移。

②浇筑混凝土的同时需振捣混凝土,采用插入式振捣棒,振捣间距小于作用半径的1.5倍。

③用钢滚筒支撑角钢,随浇筑进度找平混凝土表面,除去混凝土表面的浮浆。局部小区域(柱钢周围、设备基础周围等)无法用滚筒找平的位置,可用抹子修整,保证平整度符合要求,平整度应控制在3mm以内。工程现场混凝土浇筑初平如图4所示。

图4 工程现场混凝土浇筑初平

④混凝土初凝前,需用机械对混凝土表面进行磨面施工。初磨:磨光机装上磨盘,在混凝土表面初磨3~4遍,操作人员应保持磨盘水平,待混凝土表面形成2~3mm的水泥砂浆时初磨结束;细磨:初磨后20~30min开始细磨,磨光机选用复合刀片,横向交错打磨5~6遍,磨光覆盖重叠不得少于30cm;精磨:混凝土表面没有明显的脚印时可开始精磨,磨光机换上精磨刀片,精磨3~4遍,直到混凝土楼板平整、光洁。

⑤磨面后,用检查尺检测混凝土表面,平整度须达到规范要求。

⑥打磨完毕,需采用毛毯覆盖混凝土楼板进行保温、保湿养护。工程现场混凝土楼板表面效果如图5所示。

图5 工程现场混凝土楼板表面效果

4 质量保证措施

(1)依据施工图纸和规范要求,严格控制原材料质量和型号。

(2)严格控制混凝土的坍落度,在浇筑前和浇筑过程中检查混凝土的坍落度。

(3)质检人员需检查每道工序的质量,在楼板混凝土浇筑前,需进行隐蔽工程验收,必须有书面检验记录,并签字备查。

(4)按照控制标高检查混凝土表面标高,每遍打磨需检查表面平整度,保证楼板的平整度达到规范要求。

(5)为防止压型钢板等构件变形,安装、浇筑过程中应避免集中荷载过大。

(6)混凝土浇筑完成后,需及时养护,采取表面覆盖、保温、保湿等措施。

5 安全措施

(1)操作人员作业前,必须进行技术培训、安全教育和交底工作,特殊工种必须持证上岗。

(2)施工前必须编制专项施工方案,经公司总工及监理审批合格后,方可实施。

(3)机械所用电缆应架空,防止漏电,不得在混凝土面上随意拖拉。施工用电应严格按照三级配电等要求落实。

6 工艺实际效益

本工程项目压型钢板混凝土组合楼板26 612m2,混凝土浇筑量5 322.4m3。采用传统的楼板混凝土浇筑方法,人工费36元/m3,楼板混凝土浇筑总人工费:36元/m3×5 322.4m3=191 606.4元。采用本工法进行楼板混凝土浇筑,可节省人工费20%,楼板混凝土浇筑总人工费:191 606.4元×(1-20%)=153 285.1元。总共可节省人工费38 321.3元。

7 结语

通过该汽车涂装工业厂房项目验证,该施工方法比传统施工方法缩短工期20%;与其他施工方法相比,可有效预防质量通病,保证楼板混凝土的平整度,提高工程质量。