高速铁路桥梁沉降变形控制技术

郑昌君

(中铁十六局集团第一工程有限公司,北京 101300)

1 工程概况

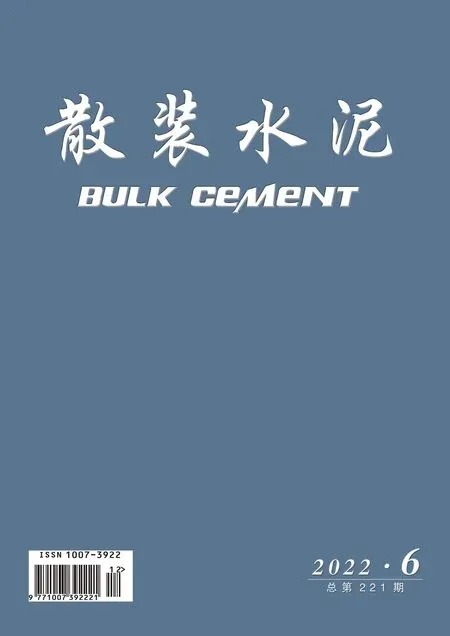

新建太原至焦作铁路工程全线长度为358.8km,其中,河南省境内33.4km,山西省境内325.4km。太原至焦作铁路(山西段)全线桥梁共计103座,长度95.9km,占比29.5%;隧道共计35.5座,占比44.6%;路基长84.3km,占比25.9%。正线铺轨共计637.1km,其中有砟轨道341.4km,无砟轨道295.7km,无砟轨道占比46.4%。太焦铁路TJZQ-3标施工里程为DK65+340.35~DK81+407.5,线路长度 16.07km。标段结构物有白北隧道、榆社隧道、白北村乌马河大桥、桥隧过渡段路基3段。其中,标段内白北村乌马河大桥设计为双线无砟轨道桥,设计时速250km/h,线路间距4.6m。桥跨结构:9~32m简支梁+2~24m简支梁+1~(32+48+32)m连续梁。桥梁桩基采用群桩受力结构,承载方式为柱桩、摩擦桩。图1为桥址区地质图。

图1 桥址区地质图

近年来,随着我国高速铁路的快速建设,高铁已成为人们出行的常用交通方式,对铁路运营的舒适性、安全性要求越来越高,其决定性因素是桥梁工后沉降变形和无砟轨道桥梁后期运营的舒适性、安全性是否达标。

2 桥梁工后沉降变形影响因素分析

2.1 桩基施工质量因素

(1)成桩的完整性,对桩基整体受力影响较大。桩基穿越卵石层时,传统的泥浆护壁不能有效保持桩孔稳定,易出现塌孔、缩颈、断桩等质量病害。桩身完整性不达标,造成桩基实际承载力下降。

(2)桩基摩擦力下降,达不到设计承载力。桩基成孔过程中,采用泥浆护壁措施,桩体周围易产生较厚的泥皮,降低桩基与周围地基间的摩擦力。钻进过程中,实际地质与设计地质是否相符也是影响桩基承载力的因素。

(3)桩基底部沉降厚度大,桩基不能落到坚实的地基上。桩基成孔后,仅靠旋挖钻钻斗并不能将桩孔内的钻渣清理干净。桩孔底部虚渣过厚,会在桩基受力后影响桩基的有效承载力,造成桥梁整体或局部不均匀沉降。

2.2 支座安装质量因素

支座安装偏差大会导致支座受力分布发生改变,产生变形、损坏,直接影响支座传递上部荷载的效果,同时会加大桥梁整体变形,影响最终控制成果。

3 桥梁施工控制技术

3.1 桩基施工控制技术

(1)卵石地层段桩基施工时,采用长护筒穿越不良地质,有效避免卵石层塌孔、缩颈、断桩等质量病害。施工技术要点如下:

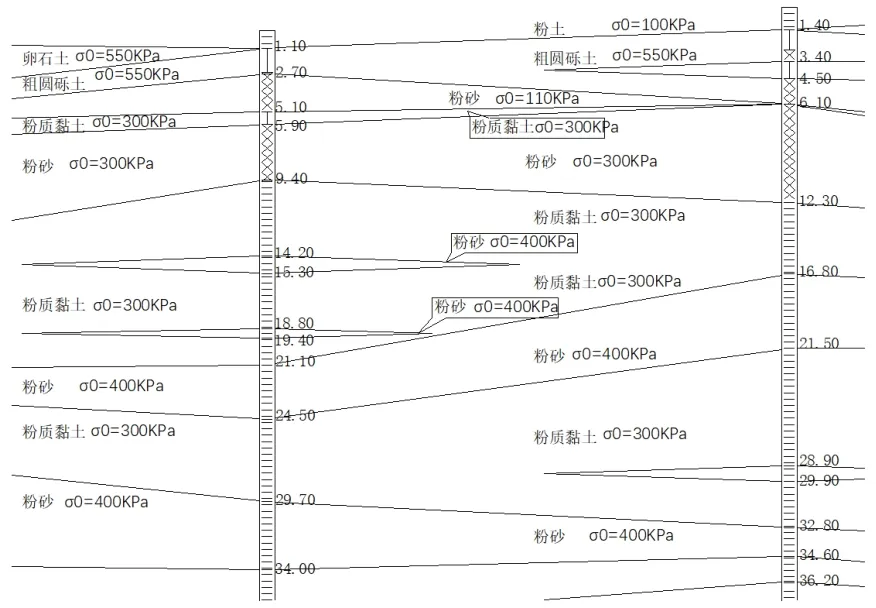

①采用10~12mm壁厚钢管作为护筒,最下面一节钢护筒设置刃脚,减小下放护筒的阻力。靠护筒自重无法下沉时,使用振动锤加载,如遇阻力无法下沉时,需要查明原因再继续加载,不能强行加载,防止护筒下边缘弯折、卷边、损坏,致使后期护筒拔出过程中泥土进入桩体,造成桩体夹泥。图2为钢护筒下沉示意图。

图2 钢护筒下沉示意图

②待混凝土浇筑完成后,采用振锤将护筒拔出,拔出应匀速进行,避免过快引起混凝土密实度下降,影响桩体质量。

(2)施工过程中,应认真核对各个深度的地质情况,若发现地质情况与设计不符,应及时和设计单位沟通,检算桩基承载力是否达标,判断是否需要增加桩长加大有效承载力。桩基施工过程中,为保证桩孔稳定,应采用泥浆护壁的方法。为减小桩孔周围泥壁对桩基承载力的影响,应采取以下措施:

①选用成孔速度快的旋挖钻机成孔,加快成孔速度。成孔后及时浇筑混凝土,减少泥浆护壁时间。

②严格控制泥浆比重,选用膨润土配制高性能泥浆,钻机成孔过程中,根据地质情况适时调整泥浆指标,将泥浆比重控制在0.9~1.2,黏度控制在 16~22s。

(3)桩基成孔后,及时测量桩孔深度,确定桩长,判断沉渣厚度。为有效控制沉渣厚度,应采用以下施工技术:

①加快沉渣清理,降低泥浆含砂率。钻孔完成后,提高钻头至距孔底10~20cm 的位置,并保持慢速空转的状态,循环清孔时间要高于30min。利用钻头翻动泥浆,利用大功率泥浆泵及时补浆,提高泥浆更换率,将浮渣带出桩孔。

②钢筋笼的节段长度应合理,减少接头,采用速度较快的机械连接方式缩短泥浆再次沉淀的时间,减小沉渣厚度。

③利用混凝土导管进行二次清孔。通过空压机的导管向孔内压入空气,翻动泥浆,进行二次清孔。沉渣清理合格后,及时浇筑混凝土,避免孔底再次沉淀沉渣,严格控制泥浆的含砂率,将含砂率控制在2%以下,柱桩沉渣厚度控制在3cm以下,摩擦桩沉渣厚度控制在5cm以下。

④混凝土浇筑时,应严格控制首批封底混凝土数量,确保混凝土下落时具有一定的冲击能,使泥浆从导管内顺利排出,并将导管下口埋入混凝土中,由此起到控制桩底沉渣、减少工后沉降的作用。混凝土浇筑过程中,应加快泥浆的循环速率,及时带走孔内浮渣,减小桩基浇筑阻力,在保证钢筋笼稳定的情况下,加快混凝土浇筑速度。

3.2 支座选型、安装施工控制技术

3.2.1 支座选型、调高施工

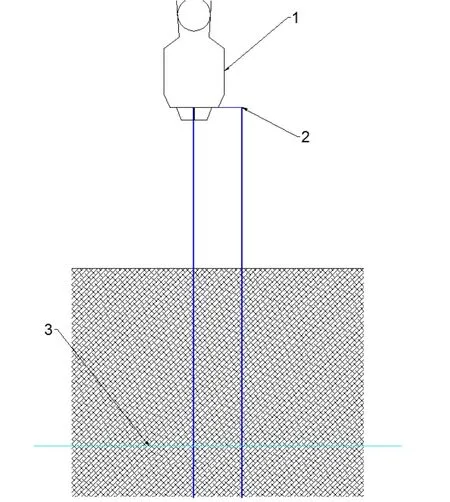

通过查询相关资料得知,桥梁出现变形后的常规做法是更换支座进行调整。支座更换的施工难度大、成本高、耗时长,每次更换都需要进行大量的施工准备和协调工作,尤其是在高速铁路运营期间,对铁路的运营安全产生较大影响。桥梁设计时采用ZK活载,通过对比研究决定选用大调高量球型支座,预留调高量0~60mm。该支座在设计制造过程中,考虑了后期调高后支座的受力稳定性,可满足多次调高工况,可通过在支座钢板处增加调高钢板的方式进行调高,最大程度地保持支座原结构体系,施工较简便。支座结构如图3所示。

图3 大调高量球型支座图

调高支座可解决施工过程中以下工况的桥梁变形:

①桥梁工后沉降变形,轨面标高低于设计值,沉降量在0~60mm之间,均可通过此支座进行调高消除。调高方式采用在支座钢板与梁体之间添加钢板的方式,实现多次调高。多次调高时,钢板必须更换成一块钢板调高,禁止多块钢板叠加调高。

②桥梁施工、运营过程中,若支座接触面受力不均匀,会造成支座变形,引起上下支座钢板不平行,且上支座面不水平,不满足设计工况。通过定制楔形钢板进行支座调平校正,达到设计工况。若发现支座由于纵、横向位移超限,引起支座结构损坏,只能通过更换支座的方式消除隐患。

支座调高施工注意事项:

①支座调高量,需先测量梁体标高,通过计算确定调高值。连续梁的调高量和超顶量,应根据梁体设计检算确定,避免因超顶造成梁体开裂。

②根据梁体支座的设计荷载确定千斤顶的最大顶升力。

③顶升前,应根据设计文件要求,放松相邻区段的轨道扣压力,拆除支座与梁体连接螺栓。

④顶升时,同一墩台上的支座应同步顶升,做好竖向位移监控。顶升至超过设计标高2~3mm后,锁定千斤顶,安装临时支撑。临时支撑一般选用易拆除的沙箱。在梁体与支座缝隙间安装定制钢板,并安装好连接螺栓,不拧紧。

⑤落梁顺序需满足设计文件要求,缓慢回落千斤顶,待支座受压,梁体就位后,拧紧连接螺栓,拆除千斤顶和临时支撑。

⑥调整轨道扣件扣压力至设计值,检查轨道状态。

3.2.2 支座安装施工

支座安装施工技术控制点:

①针对凿毛支座就位面,应清除预留锚栓孔内杂物,浸湿接触面,安装灌浆用钢模板,采用膨胀螺栓固定,并在底部加设4mm厚橡胶条,防止漏浆。

②支座安装需使用水准尺、水准仪等工具精确调平支座四周,保证支座轴心受力状态。支座调整就位后,需与垫石间预留20~30mm缝隙,用于灌浆施工。

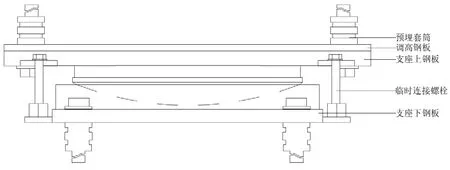

③采用重力式灌浆法进行支座灌浆,采用M50流动性无收缩砂浆,通过导管从支座中心处开始灌注。待砂浆终凝有一定强度后,拆除钢模板。灌浆施工如图4所示。

图4 支座重力式灌浆示意图

④支座安装完成,且梁体混凝土浇筑完成后,方可拆除支座上下钢板连接螺栓。

4 桥梁沉降变形数据分析

4.1 观测点布设

为了施工、运营期间准确掌握桥梁沉降变形情况,应在下部结构施工完成后及时布设沉降观测点,并按规范要求频率观测。可将观测点布设在承台大小里程角上、墩台身外露离地高度0.5m处,观测标采用不锈钢杆件,并在杆件上安装警示标牌,防止破坏。

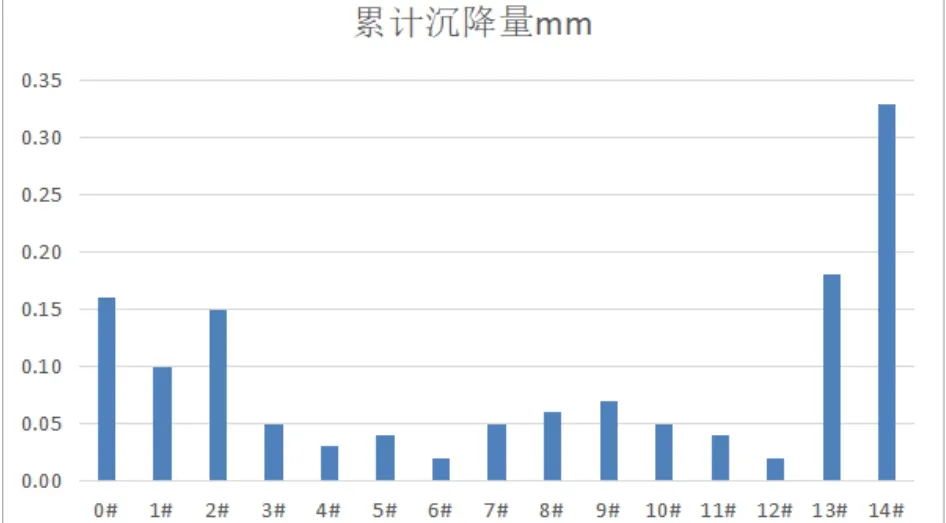

4.2 桥梁区整体沉降变形情况

截至桥梁施工完成,桥区共监测16.3个月,实测数据如图5所示,桥梁区域各断面工后沉降变形量较小,均未超过5mm,相邻墩台沉降量差异值最大为0.15mm,白北村乌马河大桥整体沉降量基本稳定,满足墩台均匀沉降量不超过20mm,相邻墩台沉降差不超过5mm的设计要求。

图5 桥梁区域累计沉降变形量

5 结语

随着国家铁路网规划越来越完善,高速铁路建设标准越来越高,对高铁运营的舒适性、安全性提出更高的要求,无砟轨道桥梁的设计使用比例也将随之升高,桥梁沉降变形控制将成为无砟轨道桥梁施工的重点。通过在桩基施工、支座选型及安装的过程中进行质量管控,可以有效减少工后沉降变形。