CF3燃料组件下管座钎焊工艺及缺陷控制

李 莎,袁 野,钟多军

中核建中核燃料元件有限公司,四川 宜宾 644000

0 前言

核燃料组件“骨架”的功能是确保燃料组件的刚度和强度,承受整个燃料组件的质量。下管座是“骨架”结构的重要构成部分,同时还控制着各燃料组件冷却剂的流量分配。我国具有自主知识产权的“华龙一号”CF3型燃料组件采用了创新设计的钎焊式下管座,利用流道自身的几何形状进行异物过滤,减小了异物磨蚀引起的燃料破损[1],但也大大增加了下管座结构的精密度和复杂度,无法采用普通机加或熔化焊工艺,只能采用真空钎焊技术制造。

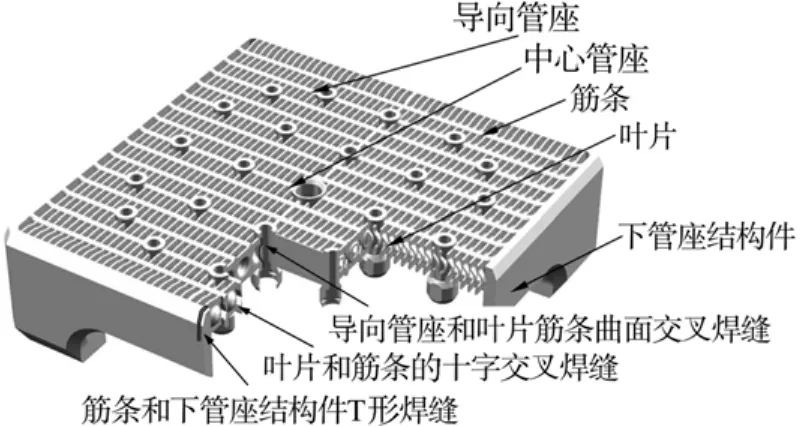

真空钎焊工艺可一次成形大量焊缝,尤其适用于复杂结构如板翅结构换热器[2]、蜂窝结构天线[3]等的制造。CF3下管座采用十字交叉网状结构,包括下管座结构件、上筋条、下筋条、叶片、导向管座、仪表管座等100多个零部件,共有2 000余条钎焊缝,如图1所示。其中,叶片和筋条的十字交叉焊缝以及筋条和下管座结构件的T形焊缝可一次钎焊成形。但由于导向管座无法预置,导向管座和叶片筋条曲面交叉焊缝必须在第一次钎焊后开孔安装再进行二次钎焊。且由于每种焊缝结构、接合面积、钎料流动路径不同,钎着率要求在99%以上,难度极高,需要采取适当的补焊工艺,因此至少需采用三次循环工艺。目前,大多数真空钎焊工艺研究只针对一次循环工艺,针对BNi-2钎焊料的研究认为补焊会降低钎缝强度,不宜超过1次[4]。为此,本文针对CF3下管座使用的304L不锈钢母材和BNi-7钎焊料,通过试验验证多次钎焊循环工艺是否会对母材和钎缝造成不利影响,并对多次循环补焊后的外观缺陷进行控制和改进,进一步提高钎着率和成品率。

图1 CF3下管座钎焊缝示意Fig.1 Schematic of brazed joints of CF3 bottom nozzle

1 试验材料及方法

1.1 试验材料

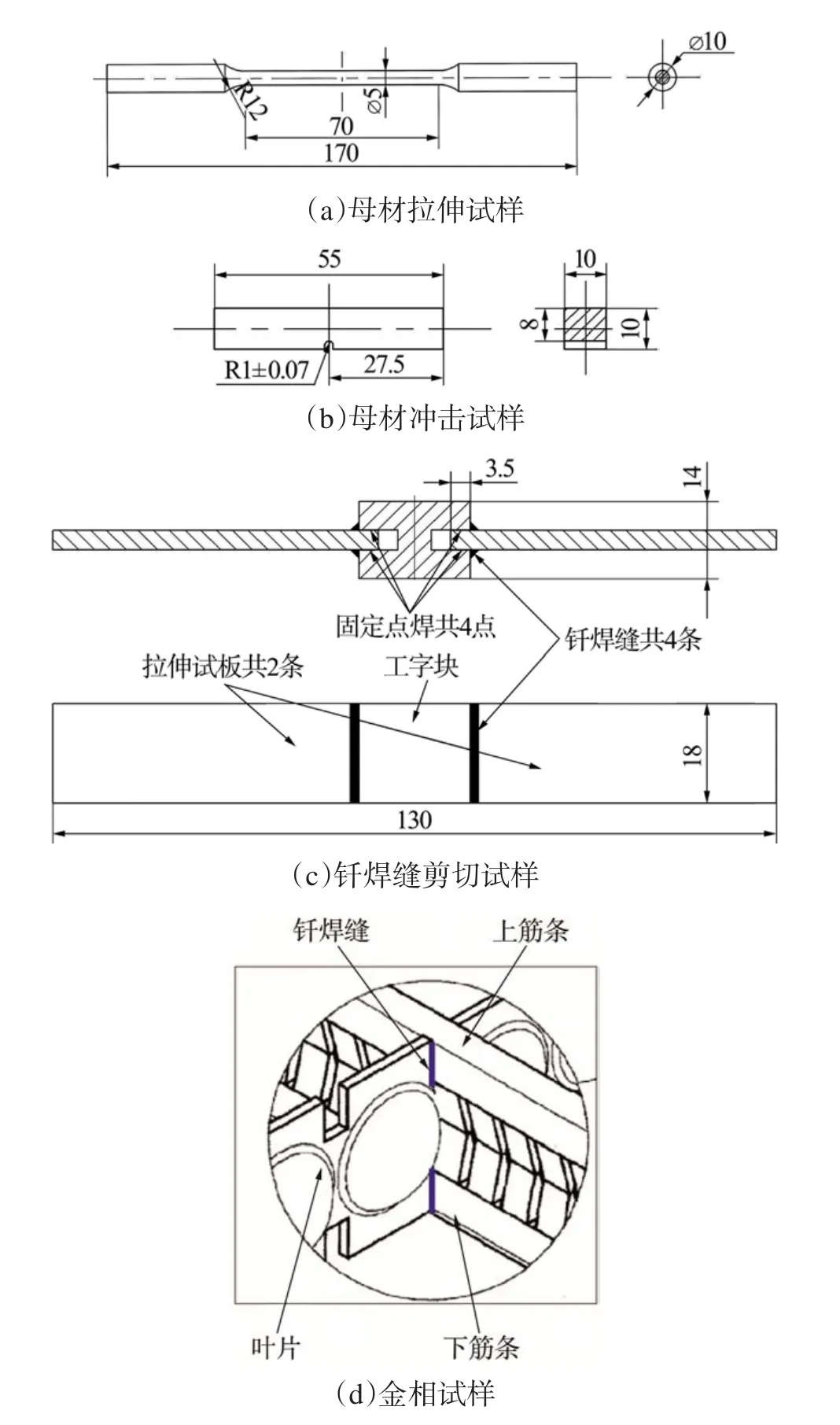

试样母材采用固溶态国产核级超低碳304L奥氏体不锈钢。钎料选择Ni-Cr-P系的BNi-7,熔点低(890 ℃)、钎料流动性好、熔蚀倾向低[5],且不含高中子吸收截面的B元素,适用于核燃料组件制造。母材和钎料的化学成分如表1所示。

表1 304L不锈钢及BNi-7钎焊料化学成分(质量分数,%)Table 1 Chemical composition of 304Lstainless steel and BNi-7 filler metal(wt.%)

1.2 钎焊工艺

镍基钎料钎焊不锈钢时,推荐钎焊最佳间隙值为0 ~0.08 mm[5],但对于钎焊式下管座这样复杂的结构,间隙太小装配会极其困难。研究发现,对于BNi-7钎料,即使钎缝间隙仅为0.01 mm时,仍有磷化物存在[6]。BNi-7钎缝间隙在0.05 ~0.15 mm时,接头的拉伸强度变化不大,即BNi-7钎料钎缝接头性能对间隙有较好的宽容度[7]。因此,在保证钎缝性能的前提下,为降低装配难度,减小装配应力,钎缝间隙初步选定为0.10 ~0.12 mm。

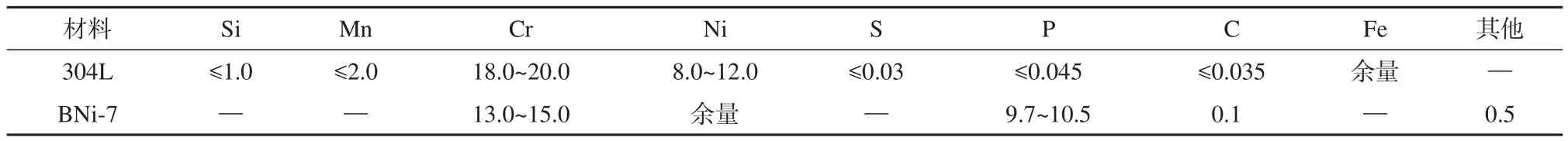

钎焊温度一般高于钎料液相线温度60 ~120℃,越靠近上限钎料流动性越好[5]。但奥氏体不锈钢在超过1 100℃加热时可能会引起母材晶粒明显长大,同时增加母材熔蚀性,导致接头耐腐蚀性降低[6]。故选择钎焊温度为1 015℃,可兼顾同时进行固溶处理,提高钎料的填隙性能并增加耐蚀性。

保温时间主要取决于母材和钎料的相互作用特性,同时也和焊接厚度、间隙大小等有关,并应兼顾到母材的热处理要求[8],防止母材晶粒长大。前期试验表明,在钎焊温度为1 015℃、保温时间为40 ~55 min时,均可保证钎缝接头的充分扩散。

奥氏体不锈钢冷却速度过快容易产生热应力,但在通过敏化区时又不宜过慢,否则会导致耐腐蚀性降低[10],故选择充氦快冷以大于650℃/h快速降温至430℃通过敏化区,然后随炉冷却至140℃出炉,最终确定整体钎焊循环的工艺曲线如图2所示。

图2 钎焊式下管座钎焊工艺曲线Fig.2 Brazing process curve for CF3 bottom nozzle

1.3 钎焊循环试验

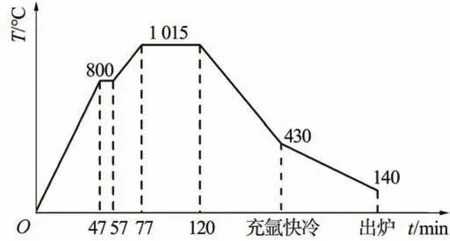

分别制备经历两次、三次、四次钎焊循环的母材拉伸试样、冲击试样、钎缝剪切强度试样和金相试样如图3所示。母材拉伸试样从下管座结构件方钢原材取样,按GB/T228.1—2010《金属材料拉伸试验第1部分:室温试验方法》制备,使用Instron 5967万能试验机进行室温拉伸和350℃高温拉伸试验,应变速率0.0 025/s(屈服前)、0.05/s(屈服后)。母材冲击试样按照GB/T229—2007《金属材料夏比冲击试验方法》制备,使用JB-S300冲击试验机进行室温冲击试验,冲击速度5.2 m/s。钎缝剪切强度试样参考GB/T11363—2008《钎焊接头强度试验方法》制备,使用Instron 3369万能试验机对钎缝试样进行剪切试验,拉伸速率2.5 mm/min。金相试样采用产品筋条与叶片的十字交叉焊缝制备,截取成20 mm×20 mm的样品,制样、抛光后用10 V电压在10%草酸溶液中电解浸蚀约5 s,使用蔡司Axio Observer.7m金相显微镜观察微观金相组织并测量晶间渗入深度,使用FEI Q45扫描电镜及牛津X-Max 50能谱仪分析组织成分。

图3 试样结构Fig.3 Structure diagram of specimens

2 试验结果及分析

2.1 母材钎焊后的力学性能

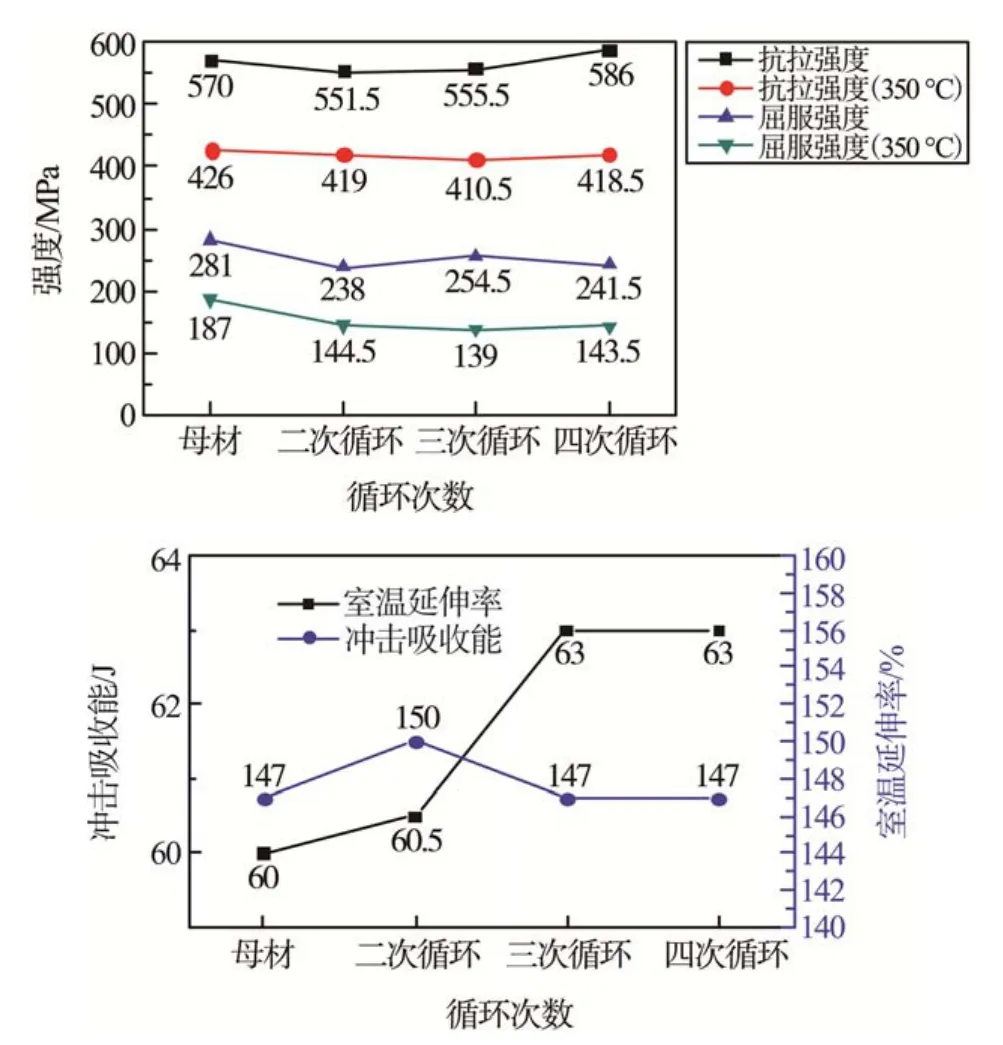

母材经历不同钎焊循环次数后的室温和高温力学性能以及室温冲击试验结果如图4所示。随着循环次数的增加,母材的室温和高温抗拉强度、延伸率和室温冲击吸收能均无明显变化,而屈服强度在两次循环后降低随后保持稳定。钎焊温度1015℃正好处于奥氏体不锈钢母材固溶热处理温度区间,多次钎焊循环等同于多次固溶热处理循环,增加固溶时间可以促进碳化物的溶解,也可能会导致晶粒长大,降低材料强度[10]。但从试验结果看,四次钎焊循环后,母材力学性能稍有下降但仍明显高于设计许可值,未受到无明显不利影响。具体原因未做详细研究,推测可能是晶粒没有发生明显长大。

图4 钎焊循环前后母材力学性能变化Fig.4 Changes in mechanical properties of base material before and after brazing cycles

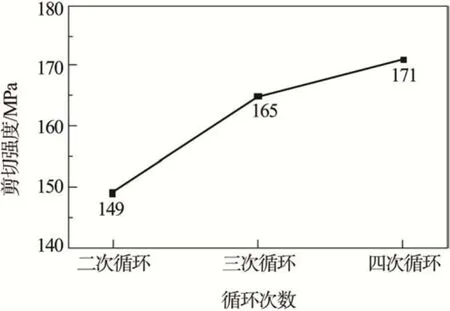

2.2 钎焊缝的剪切性能

从下管座结构分析,钎缝主要承受剪切力,故采用拉伸试验进行抗剪强度验证。试验结果如图5所示,钎缝剪切强度随着循环次数增加而增大,这与不同循环次数的钎缝金相组织的变化有关,具体原因会在下文对金相组织的分析中进行讨论。

图5 钎焊循环前后拉伸剪切性能变化Fig.5 Changes in tensile shear properties before and after brazing cycles

2.3 钎焊接头金相组织分析

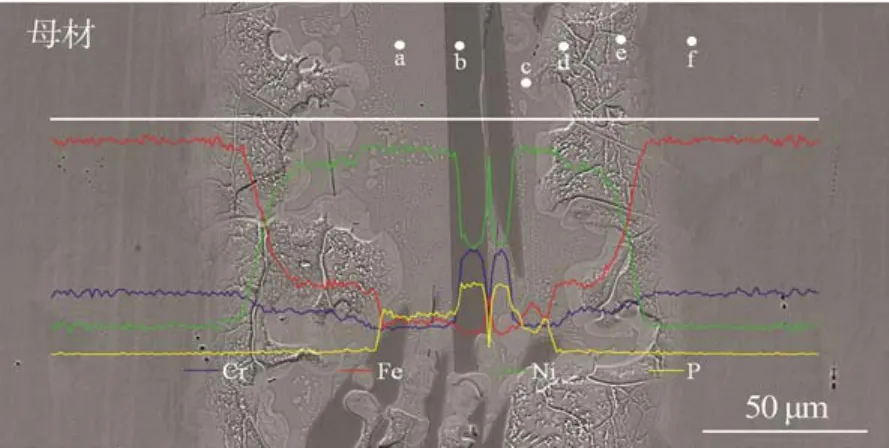

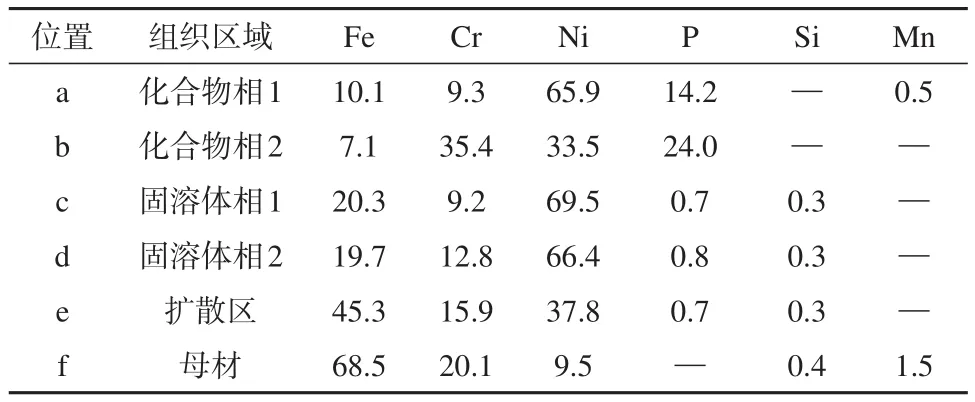

取两次钎焊循环后的金相试样进行能谱分析,钎缝中跨越母材和钎缝的一段截面各元素的线分布情况如图6所示。钎缝接头中心区域不同形貌组织微区成分分析结果如表2所示。

图6 钎缝截面EDS线扫描结果Fig.6 EDS line scan results of brazed joint section

表2 钎缝接头区域不同位置元素成分(质量分数,%)Table 2 Chemical composition at different positions in brazed joint(wt.%)

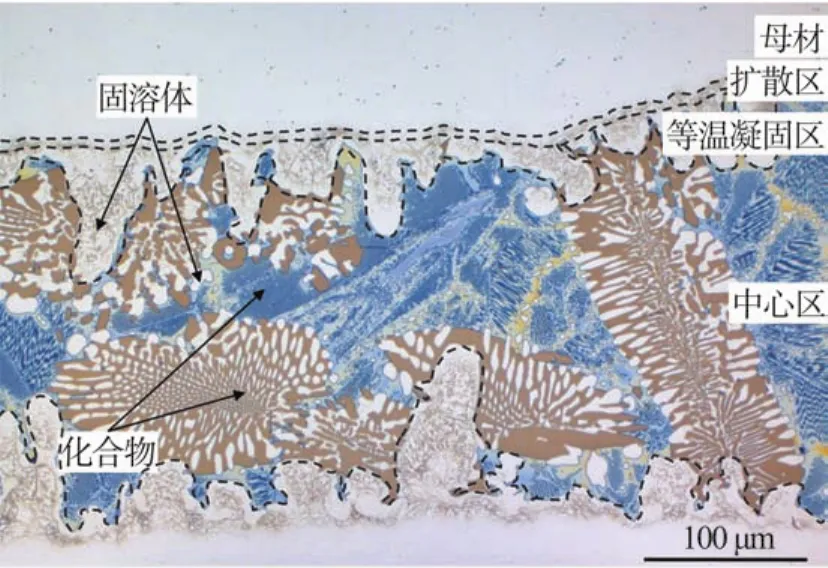

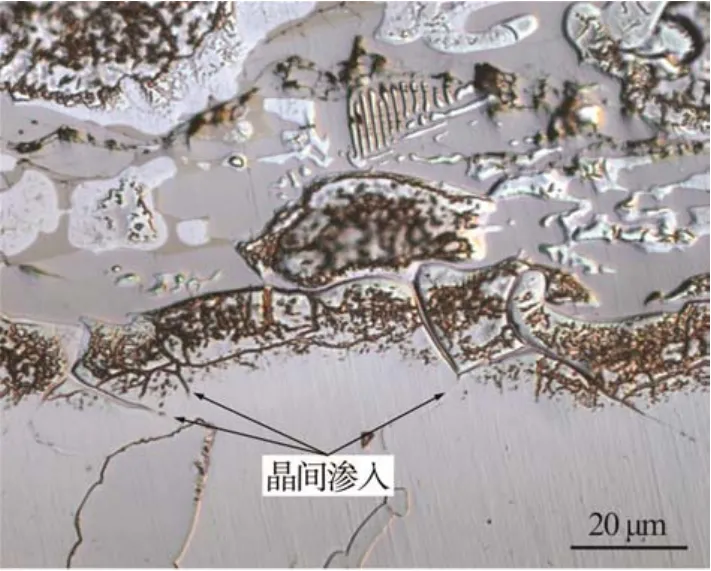

典型钎缝金相组织如图7所示,可分为扩散区、等温凝固区、中心区三个区域。扩散区紧邻母材,宽度约20 μm。由图6可知,扩散区从母材到钎缝中心Fe含量逐渐降低,Ni含量逐渐升高。在钎焊过程中,液态钎料和母材会同时发生液相-固相扩散,扩散方向主要由浓度差驱动[11],304L不锈钢母材中Fe、Cr的含量较高,因此会从母材往钎缝中扩散。而BNi-7钎料中Ni和P的含量远高于母材,会发生向母材的扩散。由于晶界位置的原子呈不规则排布,形成许多缺陷和空位,P原子相对较小,沿着母材晶界扩散的速率要远大于晶粒内部,导致母材边缘晶界处易形成晶间渗入。P会以共晶化合物的形式析出,破坏母材晶粒间的结合强度,影响接头性能,因此,测量晶间渗入深度可以一定程度上反映出钎缝中P向母材的扩散程度,典型晶间渗入组织如图8所示。

图7 典型钎缝接头中心部分金相组织Fig.7 Metallographic microstructure of central zone of brazed joint

图8 典型扩散区晶间渗入组织(C-DIC)Fig.8 Typical microstructure of the intergranular infiltration in diffusion zone(C-DIC)

等温凝固区呈锯齿状从扩散区向钎缝中心生长,主要为Fe、Cr、Ni形成的固溶体组织(如图6位置d)。随着母材与钎料界面处Fe、Cr含量的降低和Ni、P含量的升高,母材表面成分被改变,熔点降低,部分母材熔化进入液态钎料,导致钎料熔点升高,靠近母材界面处的钎料最先进行等温凝固。此时在母材界面处,Ni(Fe,Cr)固溶体非均匀形核,并朝向中心位置长大[11]。保温结束后的冷却过程,残存的液态钎料渐渐偏离共晶成分并被推挤至钎缝中心[12],等温凝固向非等温凝固转变,固溶体生长速率明显减慢,最终完全停止,故而形成了锯齿形的等温凝固区形貌。

在钎缝中心区,P在Fe、Ni中具有极小的溶解度,扩散作用较弱,大部分过饱和的P会残留在钎缝中心,冷却过程中结晶形成由两种成分和形貌均不同的化合物组成的离异共晶组织[12]。棕色鱼骨状化合物相P、Cr含量较高(图6位置b),蓝色板状化合物相P含量相对较低而Ni含量较高(图6位置a)。

不同循环次数的钎缝中心金相组织如图9所示。可以看到二次循环后钎缝内虽然仍有大量化合物相(白色)存在,但韧性镍基固溶体(黑色)弥散分布在化合物周围和中间形成网状结构,形成韧性桥打破了化合物的连续性[13],故钎缝仍有足够的剪切强度。随着循环次数增加,脆性化合物相所占比例明显减少,韧性镍基固溶体明显增加,故钎缝剪切强度有所增加,这印证了2.2节中钎缝剪切强度随循环次数增加而增大的试验结果。此外,随着循环次数增加,虽然钎缝扩散区明显增宽,但测量试样晶间渗入深度仍保持在5 ~10 μm,且均无熔蚀缺陷。所以,四次钎焊循环虽增加了钎缝向母材扩散的趋势,但不会增加过度熔蚀和晶间渗入的风险,这也正是采用BNi-7钎焊料的优势之一[5]。

图9 不同循环次数钎缝金相组织Fig.9 Metallographic microstructure of the brazed joints at different circle times

2.4 钎焊循环工艺选择

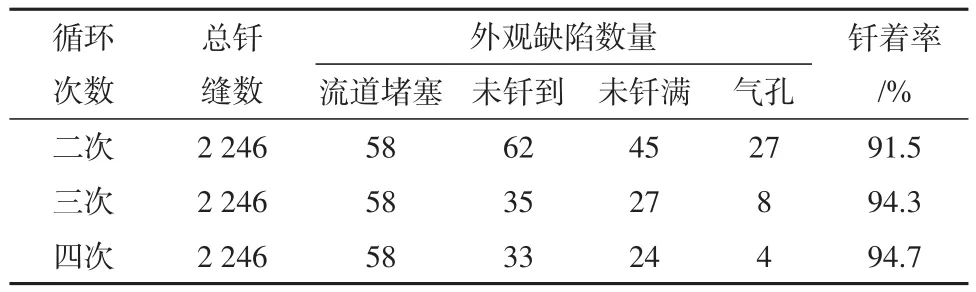

如上文所述,采用四次钎焊循环不会对母材力学性能、钎缝剪切强度、钎缝晶间渗入深度和熔蚀缺陷造成明显不利影响。为验证循环次数对实际产品钎缝质量的影响,分别进行二次、三次和四次循环的CF3下管座实体钎焊试验,并通过目视全检钎缝外观缺陷,结果如表3所示。

表3 实体CF3下管座钎缝缺陷统计Table 3 Statistics of brazing defects of a physical CF3 bottom nozzle

由表3可知,第三次循环补焊可明显减少外观缺陷并提高钎着率,而第四次循环只能再减少少量缺陷,从提高生产效率和降低能耗角度考虑,采用三次钎焊循环更适合。不过现有工艺仍无法满足钎着率99%的产品要求,需分析原因进一步改善。

3 缺陷控制

3.1 现有问题

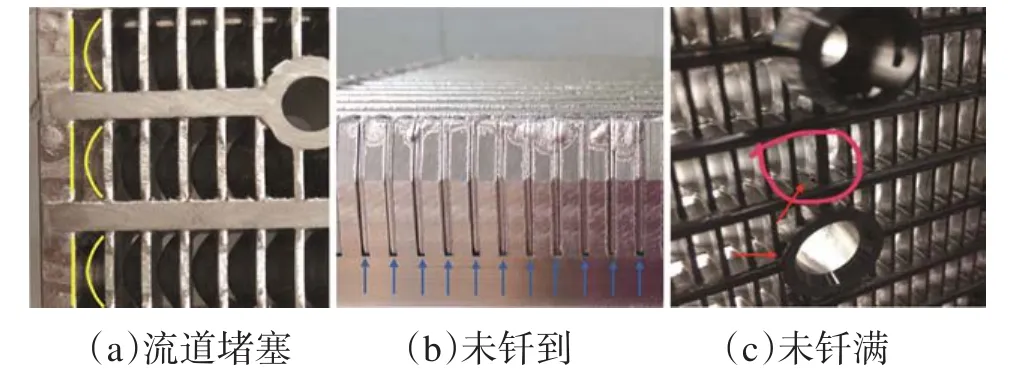

根据上述CF3组件下管座实体钎焊试验结果,经过三次钎焊循环后,仍存在管座局部流道堵塞、未钎到、未钎满缺陷的情况,钎着率较低,影响产品成品率。典型缺陷照片如图10所示。

图10 典型缺陷照片Fig.10 Typical brazing defect photos

分析缺陷产生原因:

(1)原下管座设计边缘叶片凸起最高处与下管座结构件距离过近,产生毛细作用。一旦涂料量较多,多余的钎料在毛细力作用下流动到缝隙位置形成液桥,凝固后形成堵塞。

(2)叶片在下管座结构件叶片槽中的位置无法逐一精确固定,叶片偏离导致单侧钎缝间隙可能增大至0.2 mm以上或是形成不等间隙钎缝,难以形成毛细作用,使得钎料流失导致缺陷。

(3)由于叶片与下管座结构件、筋条间的交叉焊缝为两片叶片对扣后与筋条钎焊而成。钎焊过程中,两片叶片对扣中间形成密闭空腔,在高温下气体膨胀溢出,在钎缝中形成排气通道,导致孔洞和未钎满缺陷。

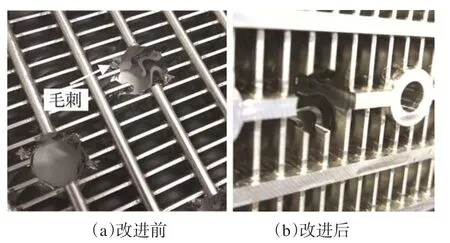

(4)导向管座孔和仪表管座孔经机械加工后产生的孔口毛刺,采用钳工手动去除难度大,生产效率低,且有可能造成损伤、变形或缺口,使焊缝间隙不稳定,增加导向管座处未焊到、未钎满等几率。

因此,要解决产品缺陷,必须从机加、装配工艺以及结构设计进行改进,在保证钎焊式下管座结构和功能设计的基础上,减少焊缝缺陷,提高成品率。

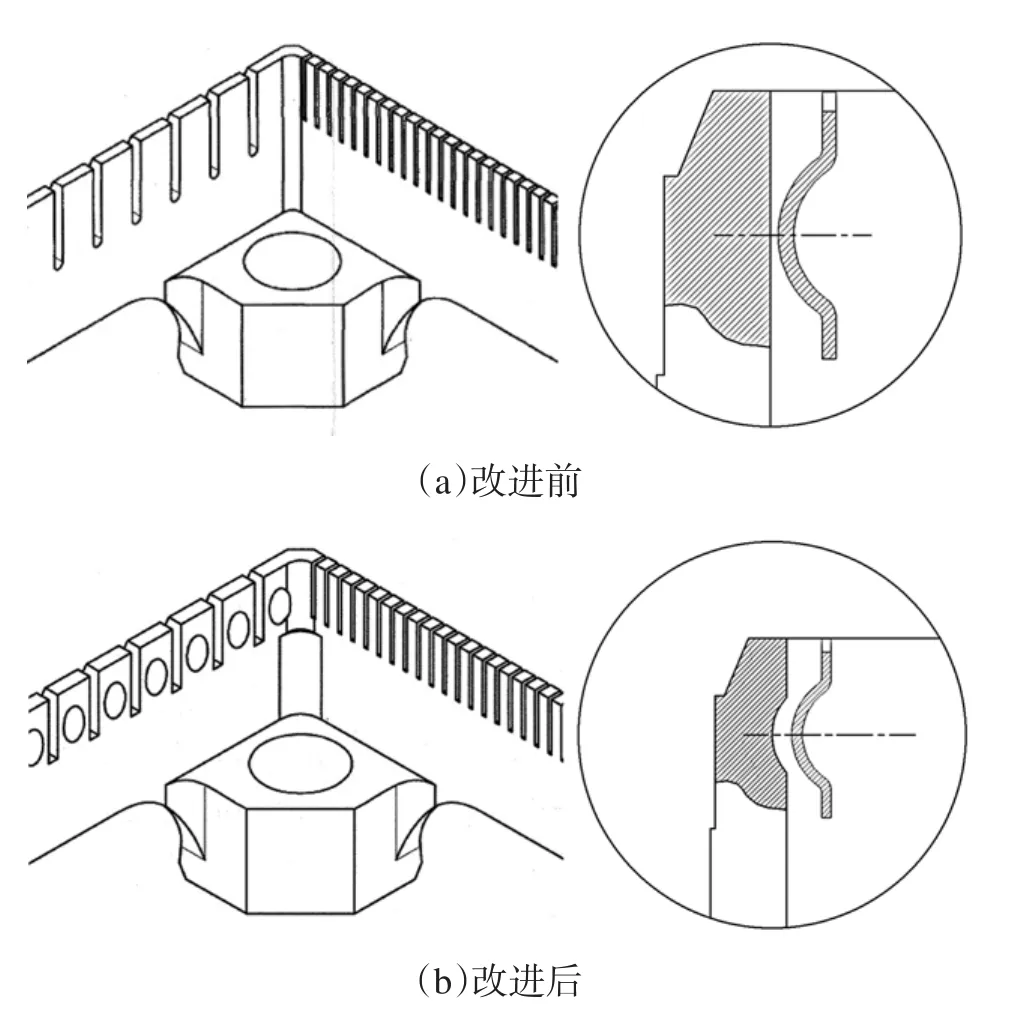

3.2 下管座结构件结构改进

针对四周流道堵塞情况,对下管座结构件位置增加球形凹槽以及外侧四方倒角,增大叶片与结构件之间的间隙,并为后续保留一个留存钎焊料的平台,避免钎焊料流入后造成流道堵塞。改进后的管座钎焊后无四周流道堵塞现象发生,如图11所示。

图11 下管座结构改进示意Fig.11 Schematic of the structural improvement of the bottom nozzle

3.3 导向管座孔、仪表管座孔加工工艺改进

为改进导向管座孔和仪表管座孔的加工工艺,增加线切割切导向管座孔及仪表管座孔预孔工序,减少后续精加工毛刺。并在导向管座孔及仪表管座孔精加工工序中,优化加工参数(高速铣削,右旋刀具加工至最终尺寸后采用左旋刀具去除毛刺),保证加工后无毛刺存在。采用改进后的加工工艺进行钎焊试验,管座孔处钎缝不再出现未钎到和孔洞等缺陷,如图12所示。

图12 导向管座孔和仪表管座孔机械加工工艺改进对比Fig.12 Comparison of improvements in machining process of guide tube seat hole and instrument tube seat hole

3.4 配合间隙调整

原工艺设计钎缝间隙为0.10 ~0.12 mm,在结构件叶片槽处由于装配偏差易导致单边间隙超差,焊后出现局部未钎到和未钎满缺陷。通过对零部件加工时公差配合间隙进行改进,将叶片槽处钎缝间隙控制在0.05 ~0.075 mm。并增加结构件外方加工余量,在结构件叶片槽中形成钎料储存空间,减少钎料流失。调整后下管座结构件与筋条及叶片焊缝,以及叶片与筋条十字交叉焊缝钎着率可达100%。

3.5 双叶片结构改进

从下管座试制情况看,双叶片位置极易出现缺陷且多次补焊也不能改善。分析缺陷原因,改进双叶片结构,将原对扣的双叶片改成中间间隔1.5 mm的对扣结构,在结构上留出排气通道,如图13所示。经钎焊试验验证,改进后的双叶片结构可有效避免该位置出现未钎满、未钎到、气孔等缺陷。

图13 双叶片结构改进示意Fig.13 Schematic of the improvement of the double-leaves structure

3.6 结果验证

对改进后的下管座实体进行二次、三次循环钎焊验证试验,目视全检外观缺陷数量,如表4所示。采取缺陷控制措施后,二次钎焊循环即能减少大部分外观缺陷,将钎着率提升至99.2%,三次钎焊循环补焊可完全消除未钎到、未钎满和气孔,钎着率可达99.9%。尚有少量流道堵塞缺陷主要是局部钎料涂敷过多导致,因采用手工涂料难以完全避免。

表4 改进后实体CF3下管座钎缝缺陷统计Table 4 Statistics of brazing defects of a improved physical CF3 bottom nozzle

4 结论

(1)在CF3型压水堆燃料组件下管座制造中,采用四次钎焊循环工艺不会对母材的力学性能、钎缝的力学性能和微观组织造成明显不利影响,并可减少钎缝中的化合物相,从而提高钎缝的剪切性能。但与第三次钎焊循环相比,第四次钎焊循环并不会明显提高钎着率,为提高生产效率和降低能耗,宜采用二次钎焊循环组装+可选第三次钎焊混合补焊的工艺。

(2)通过改进零件结构设计保证钎料流动通道,采用线切割预孔和高速铣削精加工方式减少加工毛刺,将钎缝配合间隙控制在0.05 ~0.075 mm,对密闭双叶片结构设置排气通道等一系列控制措施,可解决CF3下管座钎焊后局部流道堵塞、未钎到、未钎满等缺陷。

(3)通过缺陷控制措施,将两次钎焊循环后钎着率提高到99%以上,最终成品率从20%提高至90%以上,并已成功应用至CF3-A型燃料组件制造和入堆考验。